第二章 阳离子染料的染色理论

一、腈纶的组成

最早生产的腈纶是丙烯腈均聚物纤维。丙烯腈均聚物结晶度高,分子链间作用力很强,纺丝时溶解性比较困难,所得纤维的强力虽较高,但延伸性差,手感不好,也很难染色。为了克服这些缺点,通常加入3%~12%的第二单体进行共聚,以降低聚丙烯腈大分子结构的紧密性,提高纤维的柔韧性,改善手感,改进染色性能,提高染料的扩散速率。常用的第二单体有丙烯酸甲酯、甲基丙烯酸甲酯、醋酸乙烯酯等。

为进一步改善纤维的染色性能,还加入1%~3%的含有能和染料结合的基团的化合物作为第三单体进行共聚,在纤维中引入亲染料的基团,常用的第三单体有衣康酸钠、丙烯磺酸钠、甲基丙烯磺酸钠、乙烯吡啶、丙烯酰胺等。有些纤维不含第三单体,只含第二单体。

按照第三单体所含基团的类型,腈纶大致可分为三类:含酸性基团的腈纶、含碱性基团的腈纶和不含第三单体的腈纶。国产的腈纶用丙烯酸甲酯作第二单体,用衣康酸钠或丙烯磺酸钠作第三单体,因此是含酸性基团(—COOH或—SO3H)的腈纶。

腈纶的染色性能与所用第二、第三单体,特别是第三单体的种类和用量有很大的关系。第二单体的含量高,纤维结构松弛,染料容易扩散进入纤维。如果第三单体含羧基、磺酸基等酸性基团,则可和阳离子染料结合,纤维可用阳离子染料染色。如果第三单体含吡啶、氨基等碱性基,则可和阴离子染料结合,纤维可用酸性染料染色。

二、纤维饱和值(SF)

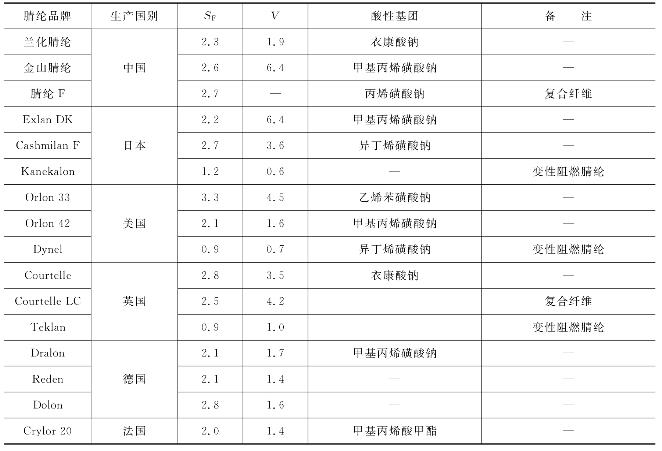

阳离子染料上染纤维时主要与纤维上的酸性基团进行库仑力结合,通常用纤维饱和值(SF)表示腈纶上酸性基团能与阳离子染料结合的最大值。

腈纶的饱和值是指某腈纶用指定的标准染料,一般用相对分子质量为400的纯孔雀绿(碱性品绿,C.I.Basic Green 4),在100℃,pH=4.5±0.2,浴比1∶100,回流染色4h,上染百分率为90%~95%时,纤维上的染料重量对纤维重量的百分数。不同的腈纶(分子中有不同种类的酸性基团或含量不同),其纤维饱和值亦不相同,但对某一特定的腈纶,其饱和值是一个常数。

纤维饱和值是评价腈纶可染性的重要参数之一。它的实用意义在于,当更换纤维牌号时,染色前应先查明该牌号的纤维饱和值,并计算染料和助剂的最大用量;把饱和值小(1.2~1.7)的纤维用于染浅色,饱和值大的(2.1~2.7)的纤维用于染深浓色和黑色。

三、染色速率(V)

腈纶中的酸性基团含量的作用之一是对SF值的贡献,其另一作用是与酸性基团的种类共同影响染料在纤维中的扩散速率。酸性基团有乙烯基的羧酸与磺酸,前者为弱酸类,在水中只是部分电离,形成的电位较低;后者为强酸类,在水中可全部电离,形成的电位较高。与酸性基团含量共同作用,形成了对染料离子不同的电位差。差值大,染料的扩散速率就大,反之则小。人们经过长期研究发现,染浴中染料浓度低于一个临界浓度时,上染速率随染料浓度的增加而急剧升高。超过这个浓度后,上染速率完全取决于染料在纤维中的扩散速率。这时,酸性基团的种类与含量多少是影响扩散速率的主要因素。强酸性电位差大,染料上染快;弱酸性电位差小,染料上染慢。

染色速率(V)是表征腈纶性能的一个重要参数。V值大的纤维上色快,V值小的纤维上色慢,见表13—2—1。聚丙烯腈纤维各有不同的共聚组分,纤维制造上又有干法纺丝和湿法纺丝之别,即使相同牌号的纤维,有时因纺丝加工中拉伸、干燥和热定型工艺条件的变化,也影响纤维的微结构,因此,在同一条件下,也会出现上染速率的明显差别。

表13—2—1 一些腈纶品牌的重要参数

V值与纤维的玻璃化温度有关,掌握腈纶的V值,随时修正染色升温曲线,对生产具有重要意义。在实际生产中,可通过已知V值的纤维,与未知V值的纤维样品进行同浴染色做对比试验。测试方法比较简便,用孔雀绿2%和冰醋酸1%配成染浴,称取相同重量的两种纤维,同浴染色直至吸尽为止,然后比较染色结果。两种纤维深浅相同,说明V值相同;如颜色深浅上下相差超过20%时,则需另选较高或较低V值的纤维重复进行染色试验,以掌握未知纤维的V值确定适宜的升温速度。

另外,纤维的粗细也会影响上染速度,纤维越细,纤维的表面积越大,上染速度也越快。多孔腈纶的染色速度也比较快。

四、玻璃化温度(Tg)

将熔融状的高聚物液体进行冷却,当液体温度低于熔点时,高聚物保持原有的无定形状态,而不产生结晶。随着温度继续下降,高聚物的黏度急剧上升,直至固化呈玻璃状态。高聚物从黏稠态向玻璃态转化的临界温度区间即为该高聚物的玻璃化温度(Tg),也称为高聚物的二级转变点。不同的高聚物,其Tg也不相同。聚丙烯腈的均聚物其Tg为80~100℃。由于引入了第二、第三单体以及水的增塑作用,腈纶在染液中的Tg要低10~15℃,一般为70~85℃。不同的腈纶品种,因第二、第三单体的品种及用量不同,其Tg也存在差异。不过这种差异表现在Tg范围的宽窄比Tg本身高低更为明显。

从物理意义上讲,Tg以上的温度才有高分子的链段运动。从染色的意义上讲,只有高分子发生链段运动,才为染料进入纤维并进一步扩散提供了可能。

第二节 阳离子染料的特性

一、阳离子染料的配伍指数(K)

配伍指数(配伍值)是反映阳离子染料的亲和力高低和迁移性好坏的综合指标。英国染色家学会(SDC)用数值1~5表示染料的配伍性,便于配色时作为选择合适染料相互拼染的依据。国内的染料按GB/T2400—2006《阳离子染料染腈纶时配伍指数的测定》标准,将阳离子染料按A~E五个等级划分配伍指数。它们之间的关系大致为:

K值不仅用于染料配伍性选择,还指导染色者通过选择不同K值的染料来控制染色速率,以达到匀染效果。一般而言,配伍值大,染色速度慢,匀染性好;配伍值小,上染速度快,匀染性差,得色量高,适于染深色。

需要说明的是,对传统的阳离子染料,如市售的普通型阳离子染料和少数可用于腈纶染色的碱性染料,才进行配伍值的划分,以便使用。新型的阳离子染料,如市售M型阳离子染料、SD型阳离子染料以及活性阳离子染料一般不进行这类划分,因为即使它们的配伍值不同,本类染料中几个色别的不同染料拼色也都能得到均匀一致的颜色。

二、阳离子染料的饱和因数(f)

用测纤维饱和值的实验方法,对同种腈纶、用不同阳离子染料进行实验,可得到该种阳离子染料在相同的腈纶上的饱和值SD,与SF的比值即为该阳离子染料的饱和因数f。其表达式为:

由于f是两种染料在同一种腈纶上的饱和值的比较,因此纤维的SF和染料的f这两个参数的意义在于评价某一组阳离子染料对特定的腈纶染色时,能否染得深色以及该染色处方是否合理经济。

第三节 阳离子染料染色机理

一、一般阳离子染料染色机理

一般阳离子染料是指普通型、X型阳离子染料以及某些能用于腈纶染色的碱性染料。在染浴中,腈纶由于酸性基团的存在,使纤维表面带有负电荷,阳离子染料形成染料阳离子,并在染液中扩散,由于静电引力使染料被纤维表面吸附。随着染料的上染,纤维表面所带的负电荷逐渐减少,染料的吸附速率也随之减慢。当纤维表面的负电荷为零时,染料的上染便逐渐停止。此后,随着染浴温度的升高,至腈纶的玻璃化温度(Tg)时,染料阳离子扩散进入纤维内部并与纤维上的酸性基团(即阴离子位置)进行离子键结合而固着,这种上染属于定位吸附或化学吸附。

一般阳离子染料染色中存在的最大问题是超过腈纶玻璃化温度时染料集中上色,温度每提高1℃,上染速度可增高30%。但染料的迁移性又很差,一旦染花很难修色。因此染色者多从染料的上染阶段通过控制染色速度来获得匀染效果。控制染色速度时,可以利用腈纶的V值和染料的K值,一般而言,V值高的纤维采用K值大的染料,V值低的纤维选取K值小的染料,可有效控制染色速度。控制温度也是控制染色速度的重要方法,多在集中上色的温度范围进行较长时间的保温,待染浴中大部分染料被吸收后,再逐渐升温、固色。缓染剂因对纤维饱和值有影响,在使用时应谨慎对待,在染色速度控制上属于辅助手段。需要说明的是,执行染色工艺的操作,控制缓染剂用量的准确程度,是保证腈纶匀染及降低缸差的重要因素。

二、迁移性阳离子染料染色机理

迁移性阳离子染料,即M型阳离子染料。这类染料对腈纶的上染及结合与传统阳离子染料没有本质上的差别,不同之处在于染料相对分子质量较小,通常在230~280之间,对腈纶亲和力低,扩散速率高,在沸染过程中具有良好的迁移性,对于解决某些容易色花的难染色泽如咖啡、豆沙、浅棕、红棕色等,具有特殊的意义。(www.zuozong.com)

三、分散型阳离子染料染色机理

分散型阳离子染料是阳离子染料与阴离子物质反应生成不溶于水的染料。所用的阴离子物质有α—萘磺酸、对硝基苯磺酸、钼铬酸等,其中使用较多的是α—萘磺酸。α—萘磺酸和染料阳离子结合后生成溶解度很低的沉淀。过滤后,加入木质素磺酸钠等分散剂研磨至一定细度,制成分散型阳离子染料。

分散型阳离子染料的染色机理是,染料在染浴中为不溶于水的络合物呈悬浮状存在,因为染料的阳离子基团被封闭,对腈纶的亲和力降低,容易在纤维上均匀地吸附扩散和渗透。随着染浴温度的升高,染料络合物逐渐电离生成阳离子染料,并扩散进入纤维,与腈纶的酸性基团反应形成离子键在纤维内部固着。

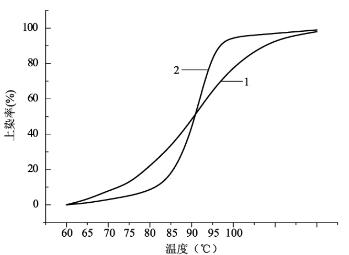

分散型阳离子染料与传统阳离子染料上染曲线差异

1—分散型阳离子染料 2—普通传统阳离子染料

左图比较了分散型阳离子染料与传统阳离子染料上染曲线的差异,后者在80~90℃一个很窄的区间,短时间大量集中急速上染;前者则从70~100℃,分布在较宽的温区内上染,上染性能明显改善,对腈纶的染色容易获得匀染。后者若与芳香族磺酸基的阴离子助剂共同染色,如扩散剂NNO(次甲基双萘磺酸钠),称为阴离子助剂染色法,简称A—R染法,其染色机理与前者相同。

由于分散型阳离子染料在染液中近似非离子的表现,常被人们用来与分散染料或阴离子型染料如弱酸性染料同浴一步法染色。因为分散型阳离子染料与这些染料不会产生沉淀,使用十分方便。近年来较多的用分散型阳离子染料染改性涤纶,成为这类改性涤纶的专用染料。

四、阳离子染料变色染色机理

20世纪80年代后期,我国纺织品市场上出现了变色绒线。这类产品在白天日光下呈现一种颜色,在夜晚灯光下又呈现出另一种颜色。这不是同一色相色光的变化,而是完全不同的两种色相。

变色染色处方的组成分为主色染料和配色染料两类。主色染料为具有光变色性的染料,目前具备这一条件的阳离子染料有国产的阳离子紫3BL(K=1.5)和日本的卡磁龙青莲3BLH (K=3)。配色染料为两只染色性能差距较大的染料,如阳离子黄7GL(K=1.5),对腈纶亲和力高,起染温度低,上色速率快,主要附着于纤维外层;阳离子桃红FG(K=4)对腈纶亲和力低,上色速度虽然较慢,但渗透性能好,能深入纤维内层。变色染色主要是利用了主色染料的光变色性与配色染料的不配伍性造成的两种色相分布在纤维的内外层分布,从而获得变色效果。

目前,因具有光变色性的染料只有紫色相的个别几个,使得变色染色的色系及色号受到限制。

五、活性阳离子染料染色机理

国产活性阳离子染料是在20世纪90年代开发的,染料分子内兼含活性基团(一氟均三嗪)和季铵阳离子基的双官能团,可用于羊毛与腈纶混纺产品的染色。此时一种染料同时对羊毛、腈纶这两类纤维进行染色,可获得均一的颜色。在拼色时,可将毛腈混纺的绒线或织物当作单一纤维成分的纯纺产品看待,不必顾及两类纤维得色是否一致,也不用考虑酸性/阳离子染料对毛腈混纺产品同浴染色易发生的沉淀及对两种纤维沾污等诸多不利因素。

由于染料的阳离子基是染料唯一的水溶性基团,因而这类染料在染浴中的表现可以按照阳离子染料对待。其染色过程为:染料溶于水后呈阳离子性,向纤维扩散吸附,首先吸附羊毛,随着温度的提高,有相当部分染料由羊毛纤维表面转移到腈纶上,进而向纤维内部渗透,其阳离子基主要与腈纶结合形成离子键,活性基团主要与羊毛结合形成共价键。由于羊毛是具有两性性质的蛋白纤维,因而也能吸引具有阳离子基的染料上染,但最终以共价键结合完成染色。进入腈纶内部的染料,则主要由染料阳离子基发挥作用形成离子键完成染色。处于羊毛与腈纶交界表面的染料存在着与两种纤维结合的可能,由此完成染色过程。

第四节 助剂的作用

为满足染色成品质量的要求,腈纶用阳离子染料染色还需要选用适当的助剂。腈纶染色常用的染色助剂按表面活性分类如下:

(1)阳离子表面活性剂:作为缓染剂;表面活性小的,作为移染剂和色斑回修用的助剂。

(2)阴离子表面活性剂:用以中和染料的阳电荷,改制成分散型阳离子染料;作为剥色剂;又可作为印花产品在后处理皂洗时用的洗涤剂。

(3)非离子表面活性剂:作为稳定染浴用的防沉淀剂和预防产生前后色差的助剂;又可作为腈纶染色前的精练剂。

色泽不匀是腈纶染色产品常见的质量问题,在染色处方中添加合适的阳离子缓染剂是行之有效的措施。

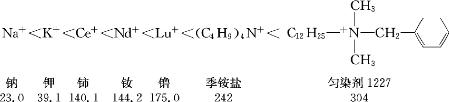

无机盐溶于染液后,其金属阳离子的体积较小,可快速移动到纤维表面,占据染座,进而降低纤维表面的电位,使得染料在染浴中向纤维表面的移动速度降低而达到缓染的目的。染料在纤维上吸附、扩散后将先行占据染座的金属离子置换下来,与纤维结合。对于无机盐而言,其缓染作用是随金属相对离子质量的增大而增强的。如下所示:

元明粉的缓染作用不如稀土,用于染色的稀土实际上是以钕、铈占多数的镧系金属的混合氯化物或硫酸盐,由于钠、钾的相对离子质量小于稀土的相对离子质量一个数量级,因此稀土是能够代替元明粉用于阳离子染料对腈纶的染色,其缓染效果优于元明粉。但两者的缓染作用都不如季铵类化合物。

季铵盐类阳离子型缓染剂(如匀染剂1227)比无机盐的缓染作用要大很多,这类缓染剂在染液中相当于无色的阳离子染料,最终是要占据纤维上的染座,因此在染色中,它的用量要通过其饱和因数f进行计算之后才能确定,称量也要十分准确。匀染剂1227虽然有较好的缓染作用,但因其对纤维的饱和值SF有直接影响,故使用时应像对待染料一般对待这类缓染剂。

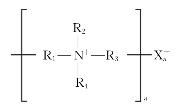

聚合型阳离子缓染剂比匀染剂1227有更强的缓染作用,同时染色时又不占据染座,不必顾及用量多少对染色效果造成的影响。这类聚合型阳离子缓染剂国外的品种有美国杜邦(Du-Pont)公司的Avitex WTK,瑞士汽巴—嘉基(Ciba—Geigy)公司的Tinegal QW及山德士(Sandoz)公司的Retargal UDW;国产品种有上海染化三厂的缓染剂A。缓染剂A的结构如下:

它的聚合度达到数百,相对分子质量达到数千,每个大分子含有几百个阳离子基团。这样庞大的高聚物结构,是不可能渗透到纤维内部的,只能在纤维表面施行大面积的覆盖。聚合型缓染剂大分子中大量的阳离子基团在纤维表面形成了一个巨大的阳离子界面,使包围在其中的纤维电位被屏蔽起来,因而使染料和纤维之间的电位差大大降低,进而大大降低了染色速率,起到缓染的作用。当染料移动到纤维表面时,可以冲破缓染剂的包围渗透到纤维内部并与之结合。由于这类缓染剂只能吸附在纤维的表面,因此这类缓染剂不占据纤维上的染座,对腈纶的染色饱和值不产生影响。这类缓染剂能对各种配伍值的阳离子染料起缓染作用,在高温沸染时也仍具有缓染作用。

除阳离子型缓染助剂外,其他助剂还有以下几种:

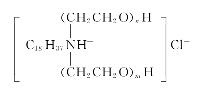

腈纶匀染剂CN是带阳荷性的匀染剂,它能减弱阳离子染料对腈纶的亲和力,增进染料的移染能力,克服由于拼色引起的上色不匀现象,对减少色差、提高染色质量有一定功效。化学结构式如下:

国产的匀染剂XFM—2,也属于低相对分子质量的阳离子季铵化合物,具有良好的移染作用,可用于M型阳离子染料的染色以及K=5的染料染色及修色。因其相对分子质量低,一般不占据染座,对SF没有影响。

分散剂WA是非离子型的有机硅表面活性剂,与阳离子染料有很好的相容性,在水质较差的情况下,能防止染液中细小粒子凝聚,有消除生产设备内壁沾污、便于清洗染槽的功效。

分散剂IW是阳离子染料与酸性染料同浴染色的防沉淀剂,常用于毛腈混纺产品的染色,它的化学属性也是非离子型表面活性剂。

扩散剂NNO是常用的阴离子助剂。用于毛腈或涤腈混纺产品的染色,在染浴中加适量的扩散剂NNO和匀染剂O(平平加O),便于和弱酸性染料或分散染料同浴。

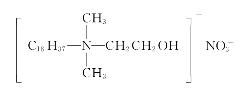

抗静电剂SN是阳荷性助剂,对腈纶散纤维和腈纶条染色后的纺纱过程有消除静电的功效,并兼有改善成品手感的效果。抗静电剂SN与阳离子染料同浴,有缓染作用。使用时应注意抗静电剂SN本身的色泽对染色成品的影响。抗静电剂SN的化学结构式如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。