1.差速器的功用和类型

当汽车转弯行驶时,两侧车轮中心在同一时间内移过的曲线距离显然是不同的,即外侧车轮移过的距离大于内侧车轮。转向轮和支持桥上的车轮的轴不连在一起,所以不会造成影响。若两侧驱动轮固定在同一根刚性转轴上,两轮角速度相等,则此时内外驱动轮会边滚动边滑动。车轮存在滑动会加速轮胎磨损,严重时会爆胎,还会导致转向和制动性能的恶化。因此,为了使两侧驱动轮可用不同角速度旋转以保证其纯滚动状态,就必须将两侧驱动轮的驱动轴断开,分成左、右半轴,而由主减速器从动齿轮通过一个差速齿轮系统——差速器,分别驱动两侧半轴和驱动轮。

按照差速器的工作特性,差速器可以分为普通齿轮式差速器和防滑限速式差速器;按差速器的用途可以分为轮间差速器和轴间差速器;按齿轮的形状可以分为锥齿轮差速器和圆柱齿轮差速器。

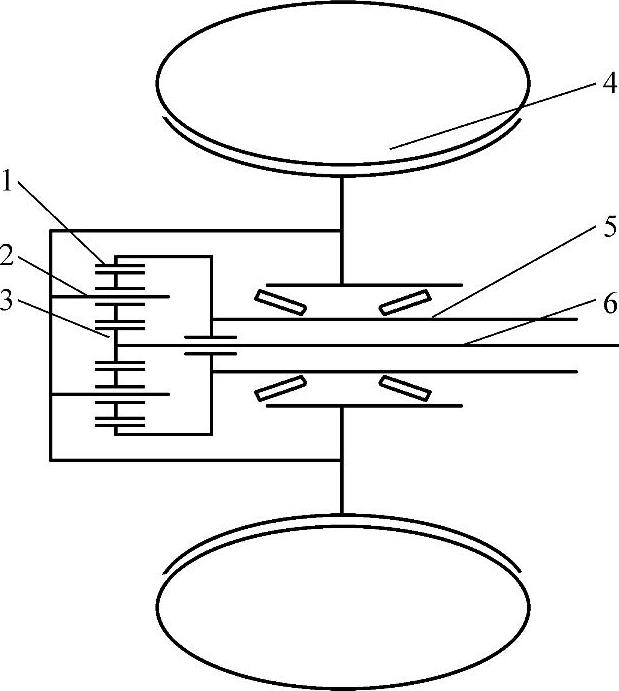

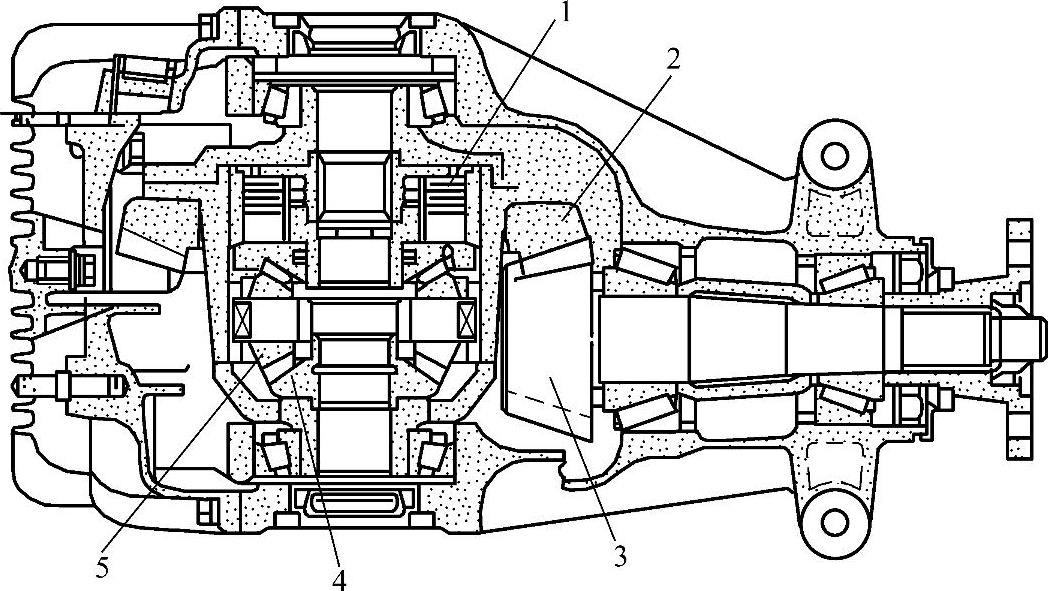

图2-106 轮边减速器

1—内齿圈 2—行星架 3—太阳轮 4—驱动轮 5—桥壳 6—半轴

2.普通差速器的结构和工作原理

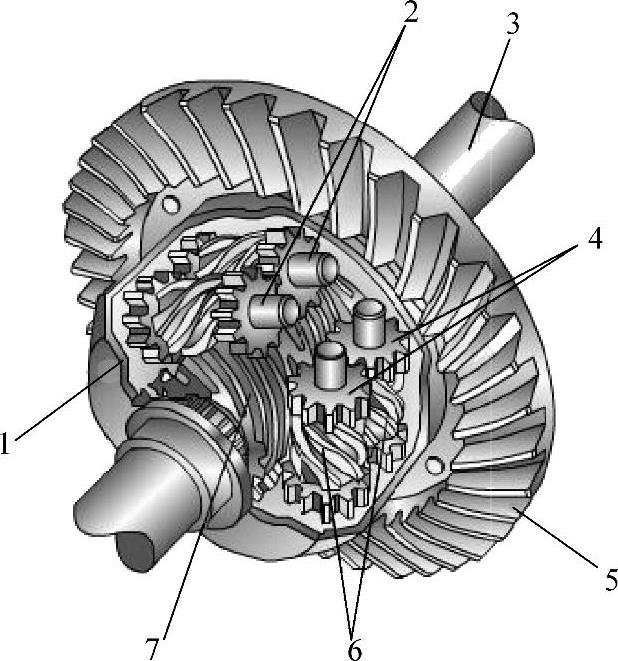

(1)结构和工作原理 普通差速器结构简单、差速性好,目前应用最为广泛。它是由差速器壳体、2个或4个行星轮、行星轮轴、2个半轴齿轮等组成,如图2-107和图2-108所示。整体框架结构的差速器壳体用螺栓或铆钉连接主减速器从动齿轮,两端通过轴承支撑在驱动桥壳体上,差速器壳体中心的两个大孔用于安装行星轮和半轴齿轮。壳体内部用肋板加强以增加其刚度,这种加强是必须的,因为如果主减速器壳由于受力变形,主动齿轮和从动齿轮之间的轮齿接触将失调,这会导致差速器壳体受力较大。

行星轮浮套在行星轮轴轴颈上,行星轮轴安装于壳体的座孔中,被锁销锁定不能转动和窜动。半轴齿轮也称为太阳轮,其内端有花键用于连接半轴或半轴法兰,半轴齿轮的轴颈分别支撑在差速器壳相应的左右座孔中。有些减速器在两个半轴齿轮之间有两个螺纹套,螺纹套用来紧固半轴齿轮。

行星轮背面和差速器内表面通常做成球面,以保证行星轮的对中性,齿轮球面和壳体之间各装一个推力垫片,用于减轻摩擦,还可调整齿轮的啮合间隙。有的将多个推力垫片组合在一起称为复合式垫片。

行星轮有以下几种运转情况:绕半轴齿轮公转不自转;绕半轴齿轮公转也自转;特殊情况下,主减速器不工作,在外力输入给驱动轮,行星轮会出现只自转的情况。

当主减速器从动齿轮转动时,差速器壳也转动。当汽车在平直道路上行驶时,地面对两个驱动轮的阻力相等。因此,行星轮绕半轴齿轮公转不自转,它与差速器壳作为一个单元一起转动。半轴齿轮也与差速器壳转动速度相同,半轴齿轮通过花键将动力传递给驱动轮,汽车直线向前行驶。这时驱动桥动力传递路线为:主减速器主动齿轮→从动齿轮及差速器壳体→行星轮轴→2个行星轮→左右半轴齿轮→左右半轴或法兰。

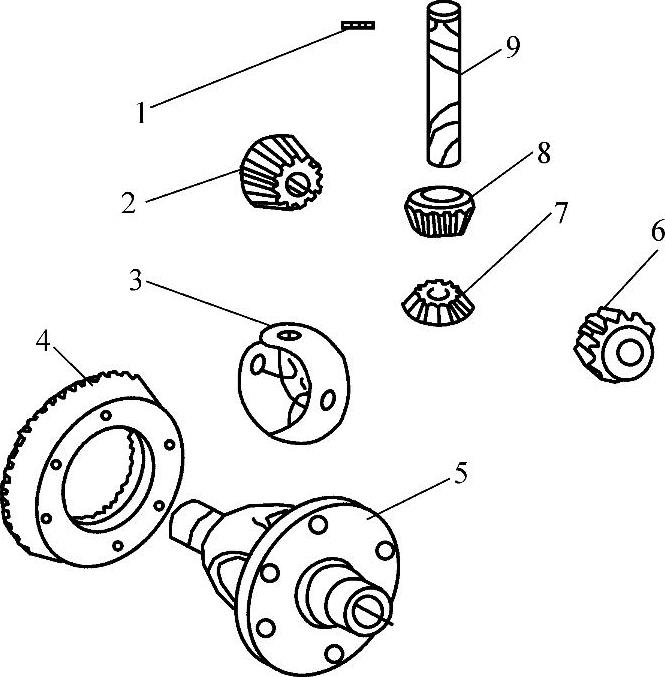

图2-107 差速器结构

1—锁销 2、6—半轴齿轮 3—复合式推力垫片 4—主减速器从动齿轮 5—差速器壳 7、8—行星轮 9—行星轮轴

图2-108 差速器原理

1—主减速器从动齿轮 2—差速器壳体 3—行星轮 4—半轴齿轮 5—壳体 6—半轴 7—半轴齿轮及半轴花键 8—行星轮轴

大型客车及载货车负荷较重,采用的差速器的壳体是分开式的,差速器壳的剖分面通过行星轮轴各轴颈中心线。4个行星轮安装于十字形行星轮轴(简称十字轴)上,十字轴的轴颈嵌在左右差速器壳端面半圆槽所形成的孔中。

当汽车转向时,外轮遇到的道路阻力比内轮更小,所以外轮比内轮转动更快。这时差速器壳和行星轮作为一个单元转动,行星轮绕半轴齿轮公转也绕行星轮轴自转。外侧车轮半轴上的半轴齿轮比内侧车轮半轴上的半轴齿轮转动得更快。这样外侧车轮就比内侧车轮转动的更快。

在汽车通过障碍物或不平路面时,引起车轮以不同速度转动时,其原理相同。

(2)普通差速器的工作特性 在直线行驶时差速器两边的半轴齿轮的转速是相等的,两侧半轴齿轮转速与差速器壳体转速相等。在转弯时,行星轮开始自转,因为行星轮的中心到行星轮和两个半轴齿轮的啮合点距离是相等的。此距离即为力臂,所以内半轴齿轮转速减小的数值等于外侧半轴齿轮增加的数值,两侧半轴转速之和等于两倍壳体转速。

在直线行驶时,行星轮相当于一个等臂杠杆,均衡地拨动两半轴齿轮转动,所以差速器将转矩平均分配给两半轴;在转弯时,行星轮自转对两个半轴齿轮附加作用了大小相等而方向相反的两个圆周力,使转动快的半轴齿轮上的转矩减小,使转动慢的半轴齿轮上的转矩增加。但是这个转矩是非常小的,差速器转矩基本上仍以同样大小分配给左右驱动轮。所以无论差速器是否差速,行星轮差速器都具有转矩等量分配的特性。

(3)普通差速器的缺点 行星轮差速器转矩等量分配的特性对汽车在良好路面行驶是有利的,但是容易出现打滑的现象。当一侧车轮处于泥污或冰雪路面,另一侧车轮处于良好路面时,不良路面的附着力很小,车轮在原地滑转,差速器分配给此车轮的转矩很小,因为差速器具有等量分配转矩的特性,另一轮的转矩也很小,不能克服地面的阻力而车轮静止不动,整个车辆不能行驶。这种情况还会出现在以下情况中:当车辆行驶在不平路面,一侧驱动轮被架起;当车辆转弯速度较快时,车辆的离心力会使车辆内轮抬起而离开地面;当车辆静止时以深踩加速踏板起步,虽然这时车辆既不是转弯状态,也并非左、右驱动轮置于不同摩擦系数路面的状况,但是巨大的动力输出会随着左、右传动轴或轮胎有少许差异,导致动力瞬间传递到摩擦力小的车轮,该车轮便开始不停空转。

装有普通差速器的车辆当一侧车轮被抬起后再落下时,转动力被道路突然吸收,会出现摆尾的情况。

为了提高汽车在不良路面上的通过能力,有些汽车上使用了LSD,即防滑差速器。

(4)蜗轮蜗杆式差速器 蜗轮蜗杆式差速器也称为托森差速器。轮间托森差速器如图2-109所示,它由差速器壳、蜗轮轴(6个)、前轴蜗杆、后轴蜗杆、直齿圆柱齿轮(12个)、蜗轮(6个)等组成。每个蜗轮轴上的中间有一个蜗轮和两个尺寸相同的直齿圆柱齿轮,该蜗轮和直齿圆柱齿轮是一个整体元件。蜗轮和直齿圆柱齿轮通过蜗轮轴安装在差速器外壳上。其中3个蜗轮与左半轴蜗杆啮合,另外3个蜗轮与右半轴的蜗杆相啮合。与左、右半轴蜗杆相啮合的相邻蜗轮彼此通过直齿圆柱齿轮相啮合,左半轴蜗杆和左半轴为一体,后轴蜗杆和驱动后桥的差速器后齿轮轴为一体。

图2-109 托森差速器结构

1—差速器壳 2—蜗轮轴 3—半轴 4—直齿圆柱齿轮 5—主减速器从动齿轮 6—蜗轮 7—蜗杆(两个)

当汽车平路直行时,差速器不需要差速,蜗轮绕蜗杆公转而不自转,动力传递路线为主减速器从动齿轮→差速器壳体→6个蜗轮轴→6个蜗轮→左右蜗杆及左右半轴。在差速器需要差速时,蜗轮除了公转外还绕蜗轮轴自转,由于直齿圆柱齿轮相互啮合,使前后蜗轮自转方向相反,使一侧半轴转速增加,一侧半轴转速减小,实现差速。(www.zuozong.com)

当左侧车轮出现打滑时,传统差速器将会把动力传输到左轮,使发动机动力再大也只能白白消耗。蜗杆传动具有不可逆性,即蜗杆可以驱动蜗轮,而蜗轮不可以驱动蜗杆。此时快速旋转的左侧半轴将驱动左侧蜗杆,并通过直齿圆柱齿轮驱动右侧蜗杆,当蜗杆驱动蜗轮时,它们就会锁止。左侧蜗杆和右侧蜗杆实现互锁,保证了非打滑车轮具有足够的牵引力。

托森差速器能根据其内部差动转矩的大小而自动锁死或松开,即在差速器内差动转矩较小时起差速作用,而过大时自动将差速器锁死,有效地提高了汽车通过性。

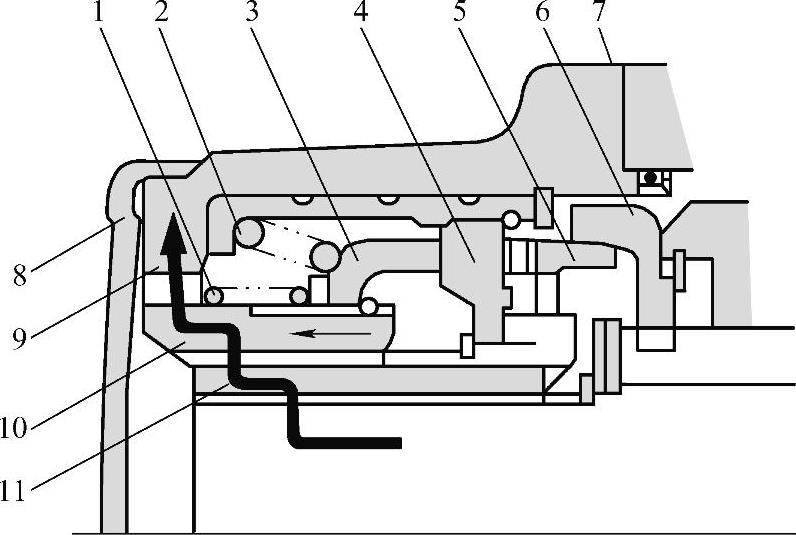

(5)粘性防滑差速器 粘性防滑差速器比普通差速器多一个粘性联轴器,如图2-110所示,粘性联轴器连接差速器壳体和一个半轴齿轮。

如果防滑差速器中装备有粘性联轴器,当左右车轮之间产生转速差时,正确的驱动力可以被顺利地分配到左、右车轮,低转速侧车轮得到更大的驱动转矩。粘性防滑差速器可以提高车辆在不良路面起步和行驶时的稳定性和安全性。

图2-110 粘性防滑差速器

1—粘性联轴器 2—主减速器从动齿轮 3—主减速器主动齿轮 4—半轴齿轮 5—行星轮

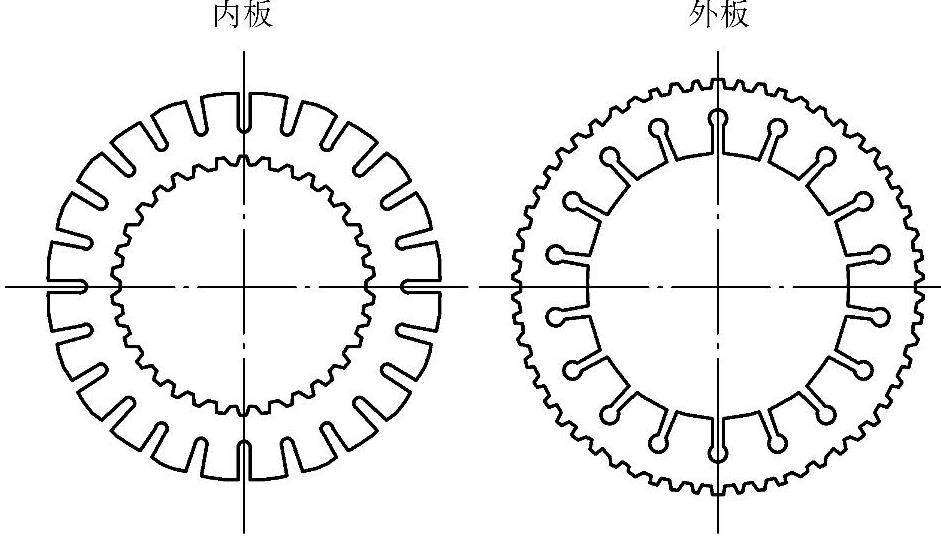

粘性联轴器包含封闭在壳体中的高粘度硅油,通过粘性液体传递转矩。粘性联轴器由多个固定到外壳上的外板和用轴花键与轴集成在一起的内板组成,如图2-111所示,这些内外板交替组合安装在充满粘性硅油的腔内。腔内也包含一定数量的空气气泡,以避免由于温度上升造成压力过度聚集导致硅油膨胀。

图2-111 粘性联轴器的内外板

差速器壳体和半轴齿轮之间存在转速差,内外板之间的硅油粘液承受切向力,由于硅油粘液的粘度较高,转速快的元件拉动转速慢的元件,根据转速差将转矩传递给转动较慢的半轴上。当转速差小时,传递的转矩小;当速度差大时,传递的转矩大。

粘性联轴器当出现泄漏或其他故障时,切勿解体粘性联轴器,要更换粘性联轴器总成。

3.四轮驱动系统轴间差速器和轮毂锁定系统

(1)轴间差速器 当四轮驱动车辆急转弯时,由于前后轮之间的转向半径不相等,会出现车轮转速差,转速中的这种差别可以通过在前后车桥之间安装的轴间差速器吸收,轴间差速器也称中央差速器。

轴间差速器虽然适应四轮驱动车辆在转弯行驶中前、后轴车轮的差速运转,但是存在一个缺点。当任何一个前轮或后轮打滑时,由于差速器的差速作用没有驱动力传递到其他3个车轮,所以轴间差速器也应具备锁止功能。通过锁止功能在前、后驱动轮所处的地面附着力差异较大时,防止附着力小的车轮空转打滑;在制动过程中通过锁止的轴间差速器,抑制车轮抱死,缩短制动距离。

蜗轮蜗杆式差速器和粘性防滑差速器可以做轴间差速器,其工作原理和轮间差速器几乎相同,这里不再赘述。

(2)锁止轮毂系统

1)锁止轮毂系统的功用和操纵。在四轮驱动系统采用两轮驱动时,非驱动的两个车轮(一般为前轮)如果还是和半轴、差速器等传动元件相连,那么不仅会增大车轮的阻力及噪声,而且会增加传动元件的磨损和油耗。所以在四轮驱动系统采用两轮驱动时,非驱动轮应该断开与传动系统的连接,这就需要采用锁止轮毂系统。

有两种类型的锁止轮毂系统,一种为手动型,另一种为自动型。这里只介绍自动型锁止轮毂系统。锁止轮毂系统用于连接半轴和轮毂,它有两种状态,在两轮驱动时处于自由状态,在四轮驱动时处于锁止状态。

要从自由状态变换到锁止状态,只需将分动器控制杆处于4H或4L,当车辆开始移动时,驱动轴和前轮毂自动锁止在一起,使车辆进入四轮驱动模式。

要从锁止状态变换到自由状态,将分动器控制杆换到2H,倒档行驶将车辆移动大约1m,即可脱开半轴和前轮毂,使车辆进入两轮驱动模式。

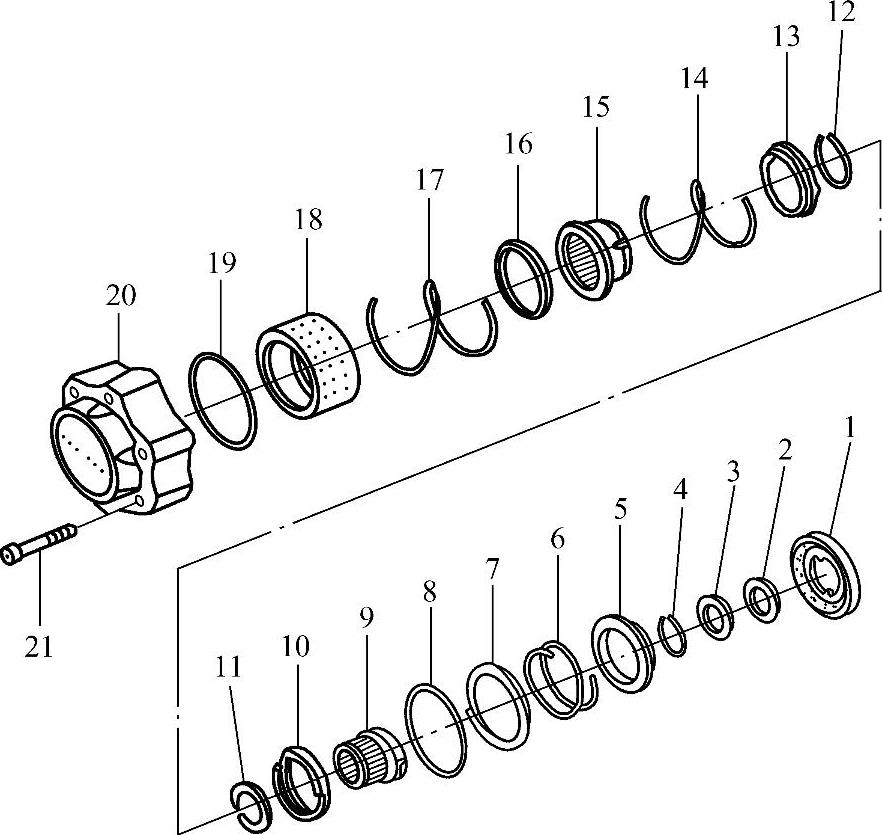

图2-112 锁止轮毂系统的组成

1—制动环(制动器B) 2—止推垫圈 3—垫圈 4、11—卡环 5—制动锥(制动器A) 6—制动弹簧 7—卡环B 8、12—弹性挡圈 9—驱动齿轮 10—凸轮B 13—凸轮A 14—滑动齿轮弹簧 15—滑动齿轮 16—弹簧座 17—回位弹簧 18—止动套 19—O形圈 20—壳体 21—螺栓

2)锁止轮毂系统的结构原理。如图2-112所示,锁止轮毂系统主要由驱动齿轮、滑动齿轮、壳体齿轮、凸轮A等组成。在自由状态时,如图2-113所示,滑动齿轮和壳体齿轮脱开,中断动力传递。在锁止状态时,动力经过半轴、驱动齿轮、壳体齿轮和轮毂。

从自由状态转变成锁止状态时,因为凸轮A有细花键连到滑动齿轮,所以凸轮A能转动。凸轮A转动凸轮B,凸轮B转动制动锥,凸轮B的凸出部分产生止推力,使制动锥压在制动器环上。制动锥和制动环之间产生摩擦力,由于制动环被固定,所以凸轮B停止转动。凸轮B阻止与它接合的凸轮A运转,凸轮A从凸轮B的槽中出来向外移动推动滑动齿轮与壳体齿轮啮合,这样就达到了锁止的目的。

从锁止状态转变成自由状态时,如图2-114所示,当汽车倒向行驶时,制动锥的棘齿开始和驱动齿轮的棘齿脱开,后来制动锥被凸轮B推动与制动环产生摩擦力而停止转动,凸轮B也被停止,凸轮A被弹簧推入凸轮B的槽中,滑动齿轮回位后壳体齿轮被脱开。轮毂回到自由状态。

图2-113 锁止轮毂系统

1—滑动齿轮弹簧 2—回位弹簧 3—凸轮A 4—凸轮B 5—制动锥 6—制动环 7—壳体 8—防尘罩 9—壳体齿轮 10—滑动齿轮 11—驱动齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。