1.离合器的失效形式

1)离合器的磨损主要在离合器从动盘与飞轮和压盘之间存在滑动时发生,其中离合器从动盘的磨损是最大的。

2)随着离合器的磨损,离合器自由行程也越来越小。

3)压盘总成(含压盘和离合器盖等)上的膜片弹簧和分离轴承逐渐磨损会出现凹槽。

4)分离轴承使用时间过长,会出现缺油而“沙沙”响或卡滞。

5)离合器分泵的密封圈磨损后,会出现漏油情况。

6)拉绳式离合器操纵部分的拉绳使用时间过长,会出现使用不灵活,离合器踏板沉重的现象。

7)液压油使用时间过长容易变黑、变质,内部容易出现空气。

2.离合器的维护

离合器的维护应重点检查离合器踏板的自由行程,如不当需要调整,方法如下:

1)在离合器接合时,分离轴承前端与分离杠杠内端之间有一定的轴向间隙,这一间隙称为分离轴承自由行程。这一行程反映到离合器脚踏板上就是离合器踏板的自由行程。

2)当从动盘摩擦衬片因磨损而变薄时,离合器压盘前移,分离杠杠内端将后移。自由行程在使用的过程中是逐步变小的,如果没有自由行程,分离杠杠内端将不能后移,相应地也就限制了离合器压盘前移,从而不能有效地压紧从动盘摩擦衬片,造成离合器打滑,传递转矩下降。

3)离合器自由行程太大会使踩下离合器踏板后,离合器分离不彻底。

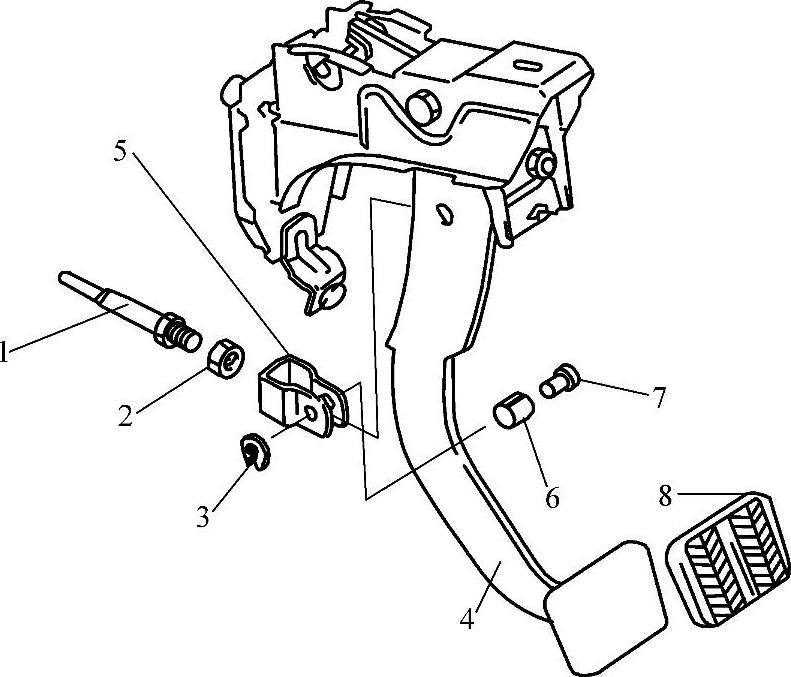

4)机械式离合器操纵机构调整自由行程主要是调整拉杆或拉绳的长度,例如,很多拉绳式离合器操纵机构调整自由行程的部位在分离拨叉操纵臂与拉绳连接处。液压式离合器操纵机构调整自由行程的部位在离合器总泵推杆处(图2-22)或离合器分泵推杆处。调整自由行程时可以感觉脚踏板的力度。离合器踏板的总行程等于自由行程与有效行程之和,自由行程与有效行程所需要的力是不同的。

图2-22 离合器自由行程调整位置

1—推杆 2—调整螺母 3—卡簧 4—离合器踏板 5—V形夹 6—衬套 7—销 8—踏板胶垫

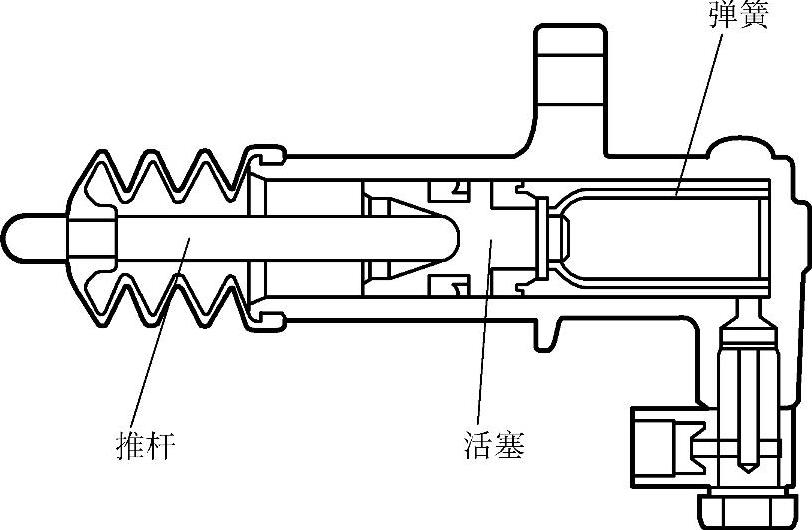

5)有些拉绳操纵机构离合器带有自动调整机构,不需要调整自由行程,有的液压式操纵机构离合器分泵内有弹簧,如图2-23所示,可以进行自动调整。

图2-23 可自动调整自由行程的离合器分泵

6)检查离合器踏板的自由行程如图2-24所示。离合器踏板高度一般为180~200mm,离合器踏板的自由行程一般为6~15mm,离合器踩下时踏板与搁脚板之间的距离一般为35mm以上。

图2-24 离合器踏板自由行程的检查

a)踏板与地板间距离 b)踏板自由行程

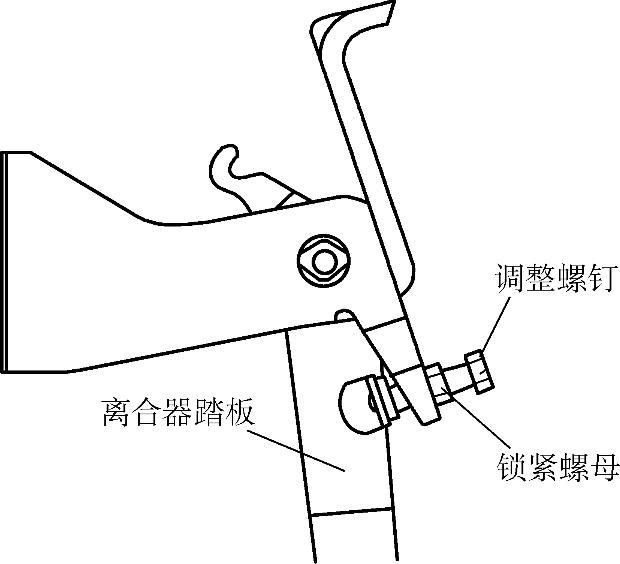

7)若离合器踏板的自由行程不符合规定,则可能是液压系统内有空气、离合器本身故障或需要调整离合器踏板调整螺钉(图2-25)。

如果离合器采用液压操纵系统,在维护时要检查制动液的油位和液压操纵系统有无泄漏。如果油位太低或有泄漏,排除故障后要排除液压操纵系统中的空气,方法如下:

图2-25 离合器踏板调整螺钉

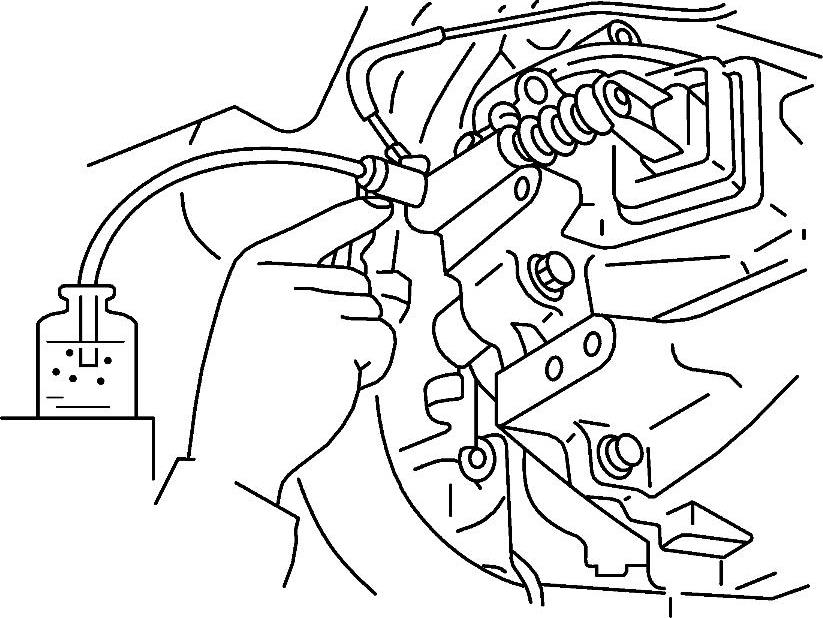

排放离合器中的空气一般要两人合作进行,向储油罐加注离合器油到规定位置。很多离合器的油与制动器的油共用储油罐,储油罐上有“MAX”和“MIN”两个标记,离合器油位应在两标记之间。若油位低于“MIN”,应加入新制动液直到“MAX”。必须使用规定的制动液,尽量避免混用不同牌号的油。注意不要让离合器油溅到漆面上,如果溅有应立即擦掉并清洗干净。如图2-26所示,使用一根塑料软管一头套在分泵放气螺栓上,另一头连接到一个透明的容器内,慢慢地往复踩下离合器踏板,如果往复踩下离合器踏板的速度过快,气缸里的空气将不能放尽,每次放松离合器踏板时都要回到最高位置。一人踩住离合器踏板,另一人拧松放气螺栓,让液压油流入透明的容器内,然后拧紧放气螺栓,重复多次操作步骤,直到排放出来的液压油中不含空气。排放出来的液压油中融入了空气,要放置30min以上才能使用,将储油罐油位加至正常。

注意:有些汽车的离合器分泵更换后,排放空气非常困难,可以采用如下方法:在一人踩下离合器时,另一人取下分泵回位弹簧,用撬棒或其他工具使离合器分离,其他步骤与上面相同。

二级维护时应检查离合器分离轴承复位弹簧的弹力;踏板过重,给踏板轴加润滑脂;检查离合器有无打滑、发抖、分离不彻底、接合不平稳等故障发生,如有应拆检离合器和完成相关作业项目。

3.离合器的拆装注意事项

1)维修离合器组件时,不允许用砂磨或干刷子及压缩空气清洗,以免产生粉屑(应用蘸水布)。离合器摩擦片含有石棉纤维,如果维修时产生粉屑,粉屑中的石棉纤维将悬浮于空气中,吸入含有石棉纤维的空气会对身体造成严重伤害。

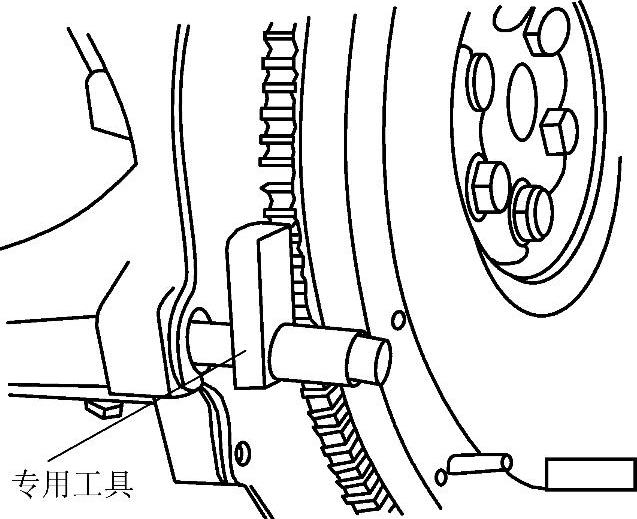

2)拆装离合器盖时可用专用工具固定飞轮,并要做好记号,安装时要分次拧紧,如图2-27所示。

图2-26 排放离合器空气

图2-27 固定飞轮

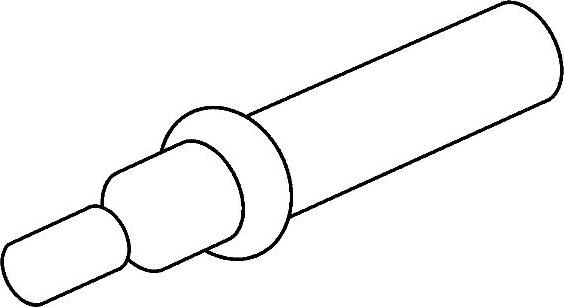

3)将专用工具(图2-28)或变速器的输入轴插入中央花键毂和变速器输入轴的导向轴承,以防止离合器盘掉下。安装时也要使用专用工具或变速器的输入轴来对齐从动盘和变速器轴的导向轴承。

4)安装新从动盘前,要将新从动盘套在变速器输入轴上,检查花键配合是否合适。

5)对角方向逐渐拧松离合器盖的固定螺栓;安装时对角方向逐渐拧紧。

6)安装从动盘时应将扭转减振器朝后,在花键毂涂上少量润滑脂。

7)安装离合器盖部件时,若离合器表面和压板上有润滑油或润滑脂,则应用干的抹布将其擦净。(www.zuozong.com)

图2-28 专用工具

8)对准离合器盖部件上的定位销与飞轮上的定位销,然后交替逐渐拧紧各螺栓。检查发动机的后主轴承油封和变速器的前油封是否漏油。如发现漏油,应修理。

9)分离轴承和变速器导向轴承不需要额外加润滑油,如果额外加油可能会造成离合器从动盘上有油污而造成离合器打滑。

10)装配时,在离合器从动盘花键毂、分离轴承前沿、分离轴承内座、分离叉及推杆接触点涂抹润滑脂。

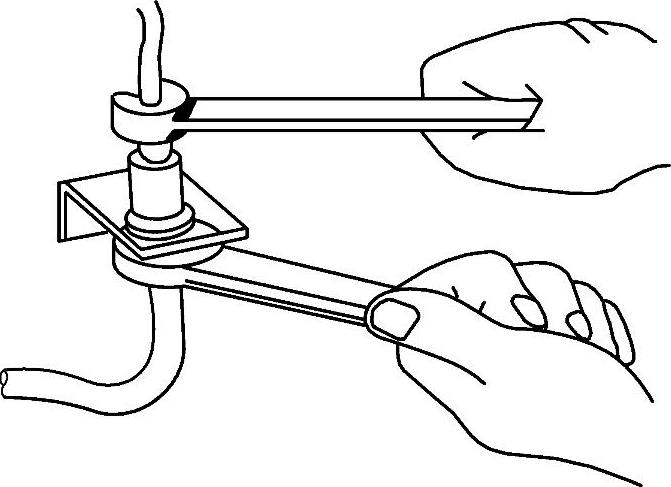

11)离合器管路的拆装。注意离合器管路的拆装方法,如图2-29所示,使用双扳手,否则容易拧坏油管。

图2-29 离合器管道的检修

12)有的螺栓拧紧时有特别要求,要按规定操作。例如,捷达轿车的离合器在拧紧压盘与曲轴固定螺栓时要求:按对角线拧紧,拧紧力矩为30N·m,拧紧后继续转90°,拧紧后涂上规定品牌的防松胶。

4.离合器主要部件的检修

(1)飞轮

1)飞轮的起动齿圈应良好,有断齿或齿端耗损严重时,应更换齿圈或飞轮组件。齿圈和飞轮是过盈配合,组装时应加热齿圈。

2)飞轮的表面应无划伤、撞伤痕迹,严重烧灼等。如轻度的不平或烧蚀,可进行光磨修复。如磨损沟槽深度大于0.50mm时,应修整或更换。

3)飞轮及压盘有动平衡要求,装配原因或配件质量原因的不平衡会造成曲轴疲劳、飞轮壳产生纵向裂纹等。

(2)压盘总成的检修

1)压盘平面的检修和飞轮平面的检修方法相同,压盘厚度小于(总极限值不超过2mm)规定时,应更换。

2)如图2-30所示,膜片弹簧厚度允许磨损至一半(极限值深度为0.6mm,宽度为5.00mm),如果膜片弹簧因长期负荷而弯曲、折断、有高度差等,需要更换。

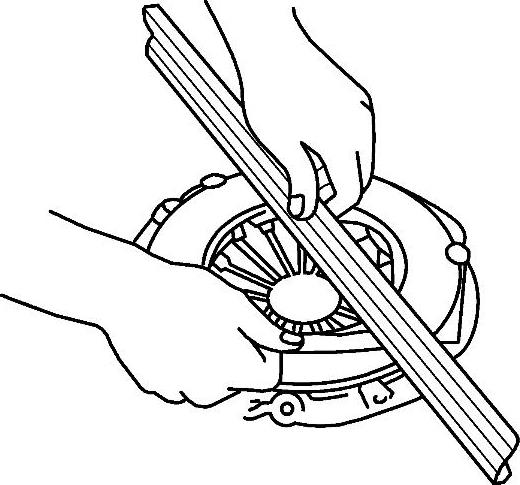

3)用钢直尺和塞尺测量压盘的平面度,如图2-31所示,压盘和平面尺间最大间隙如超过0.5mm,应更换离合器压盘总成。

图2-30 膜片弹簧的检查

图2-31 压盘平面度的检查

(3)从动盘的检修

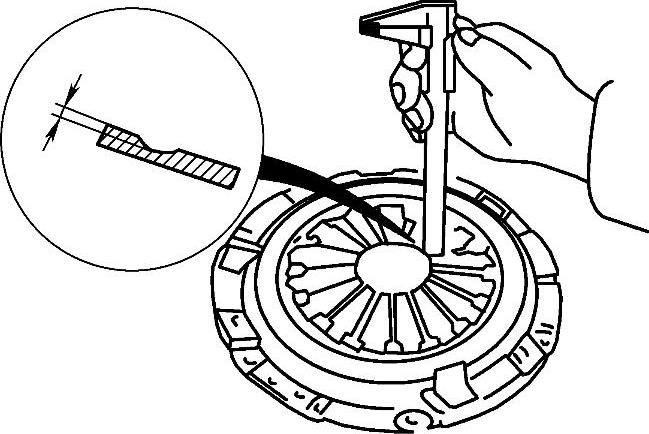

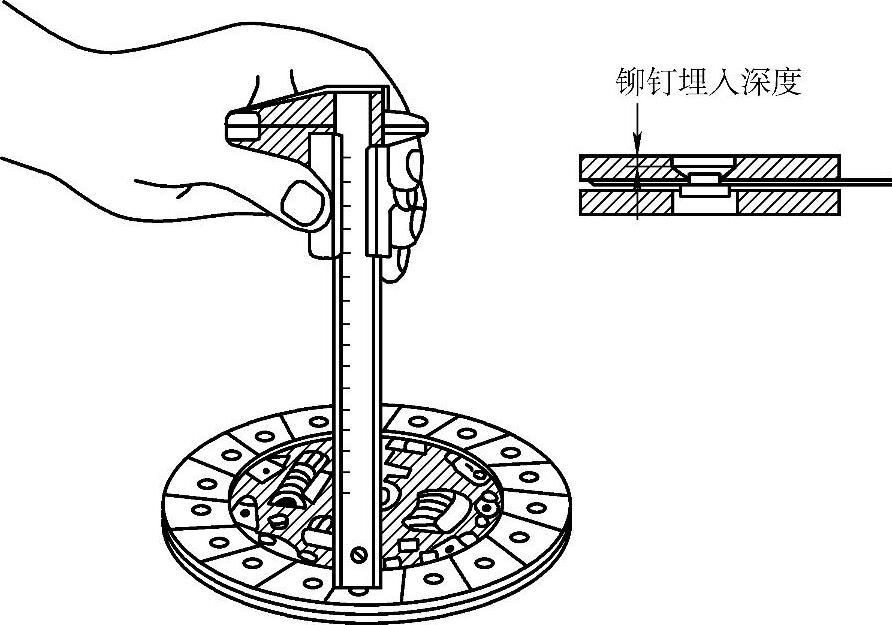

1)检查铆钉有无松动,如有松动应对其进行更换。用游标卡尺测量离合器表面至铆钉的距离,如图2-32所示,如果测量值小于极限值应更换离合器从动盘,其极限值一般为0.3mm。摩擦片的磨损极限为0.5mm。

2)检查减振弹簧是否磨损、松动、折断或弹力减弱。检查时弹簧松动,可拿起从动盘晃动,如弹簧响声明显,说明减振弹簧松动,要更换从动盘。

3)检查轮毂花键和变速器输入轴上的花键是否适当配合,且未严重磨损。

4)离合器从动盘部件的金属部分应干燥、清洁,没有烧伤的痕迹,各表面之间的拱形弹簧应无断裂。

5)摩擦片有轻微烧蚀、硬化,可用锉刀或粗砂布光磨。

6)从动盘钢片翘曲可用“目测法”检查,也可用百分表检查其最外周边缘处圆跳动量,极限值为0.80mm。

图2-32 离合器压盘铆钉的检查

(4)分离轴承的检修 分离轴承不能用汽油或其他清洁剂清洗,检查轴承是否卡住、损坏、发出噪声或回转不规则。检查时用手压紧轴承内圈转动轴承,如卡滞或有“沙沙”响,需要更换分离轴承。

分离轴承与分离叉接触点如有磨损,可用堆焊修复。

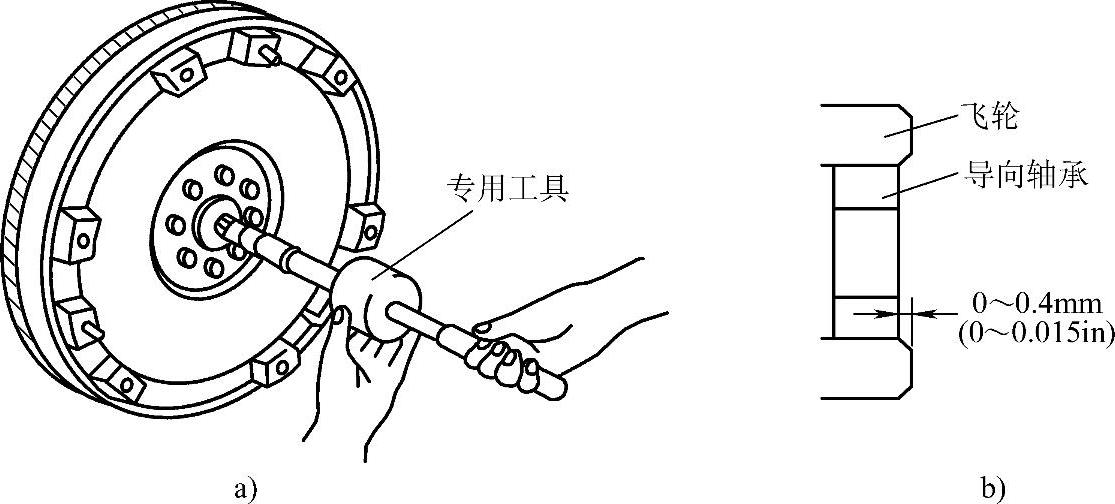

(5)变速器输入轴导向轴承的检修 变速器输入轴导向轴承通常是永久性润滑,不需要经常清洁或加注润滑脂。检修时用手向转动方向施加压力后看转动是否灵活。若阻滞、松旷、卡住,需要更换。如图2-33a所示,更换时要使用专用工具。导向轴承的安装深度为0~0.4mm(0~0.015in),如图2-33b所示。

(6)离合器踏板轴和衬套的检查 检查离合器踏板轴和衬套有无磨损、踏板有无弯曲或扭曲、复位弹簧有无损伤或劣化及踏板衬垫有无损坏。

图2-33 拆下变速器导向轴承

(7)液压操纵机构的检修 检查总泵内侧有无生锈或磨损及伤痕;总泵外侧有无漏油痕迹;活塞有无磨损或变形;离合器的接头是否堵塞;胶碗是否老化或磨损;回位弹簧是否折断。

装配前将缸筒清洁干净,活塞、密封圈、胶碗等零件抹上离合器油。

离合器分泵的检修方法和总泵的检修方法类似。

(8)拉绳式操纵机构的检修 拆下拉绳与分离叉,检查拉绳是否卡滞,如有卡滞需要加润滑油进行润滑后再检查,如还卡滞,需要更换拉绳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。