20世纪30年代后期和40年代初期,当自动变速器首次出现时,变速器的功能是首要关注的问题。早期的变速器摩擦材料是一些刚性性质如金属或烧结金属材料,它们只能提供相对良好的耐久性,但传递的摩擦力(摩擦系数小)较低,换档品质较差。后来出现的压紧有机材料(包括石棉、液体树脂和摩擦调节材料)是一种新的替代品,但这种材料的摩擦系数仍然较低。40年代末和50年代初,开发出了较软的摩擦材料,包括压制软木同心环和饱和树脂纤维,称为krafelt。软木同心环和krafelt能提高摩擦系数,改善换档舒适性,但是没有致密材料的耐久性。第一个全脂基摩擦材料在50年代开发出来,主要是纤维素石棉纸与液体饱和树脂,可以改进换档舒适性和摩擦材料的耐久性。60年代对脂质材料的配方和制造进行改进,开发出来一种表现极好的摩擦元件。70年代汽车上广泛使用含石棉材料为主的摩擦材料,但是,由于石棉有很大的危害,这些脂质材料仍然是今天主要使用的摩擦材料。另外其他类型的摩擦材料如饱和碳纤维与碳颗粒材料也有广泛地应用,可以为液力变矩器锁止离合器提供滑动摩擦特性。

大部分的脂质材料性能都归因于其孔隙度和弹性。这些孔隙允许油及油品添加剂被保留在材料表面,在不改变最佳的表面接触面积的同时,能有效地改善材料的摩擦性能。

摩擦系数是一个无量纲的摩擦测量值,大小一般在0~1之间;0表示无摩擦,1代表最大摩擦。前提条件是,必须假定没有机械、化工、磁场或其他因素影响摩擦行为。

离合器需要在较短的时间内产生足够大的摩擦力才能够接合上,并在保证换档品质的前提下将转矩传递过去。一般情况下,离合器摩擦片的动摩擦系数在0.12~0.16之间。目前,国际上广泛使用SAE第二摩擦测试机器来对特定摩擦系统(摩擦材料、变速器油、应力摩擦盘)的等效摩擦系数进行测量。

摩擦系数可以用μ=T/(FNR)来进行计算。其中T是传动过程转矩,F是作用力的总和,N是摩擦面的数量,R是摩擦盘等效半径。测量时给摩擦片施加外力,待系统运行一段时间,取摩擦盘中间点的转矩作为T,带入公式计算出μ值。

自动变速器的离合器在许多情况下是接合的,且没有滑移。大部分的离合器是在有变速器油的环境下运行的,相对的滑动有时不可避免。但测量开始的滑动点是非常困难的,实际运行中,是在相对滑动速度较低的情况下进行的,此时的,动态滑移率是非常接近静态滑移率的。

如下许多因素都会直接或间接地影响摩擦系数:

1)摩擦材料。

2)变速器油。

3)变速器温度(液体,离合器等)。

4)油路结构。

5)离合器表面构造。

6)离合器组成元件。

7)离合器组成元件平整度。(www.zuozong.com)

8)离合器压力分布均匀性。

9)离合器面表面处理。

10)密封和花键接合摩擦等。

SAE关于摩擦材料的相关标准如下:

SAE J1646-定义润滑摩擦系统中使用的许多行业特定的术语。

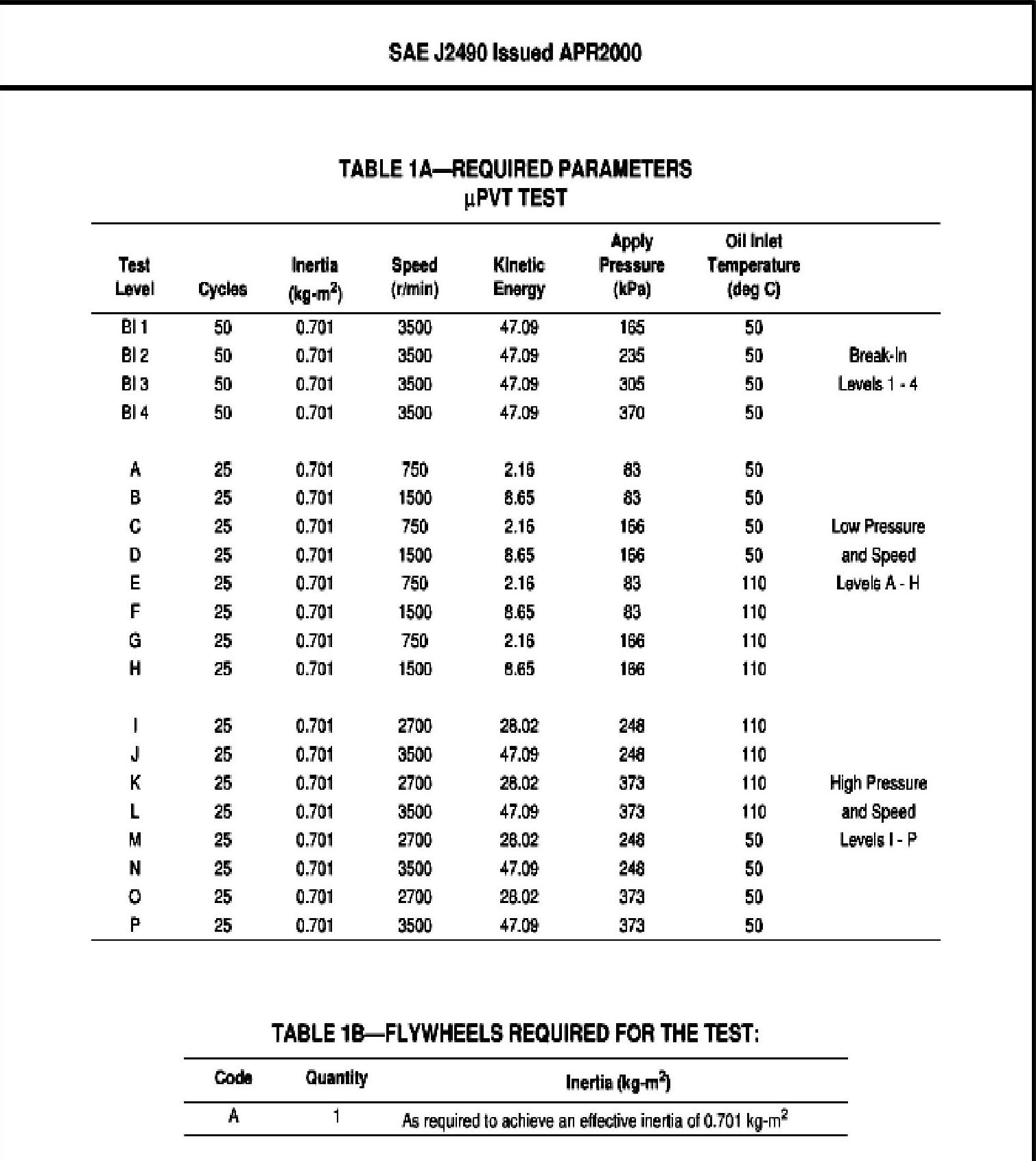

SAE J2490-SAE 2号摩擦试验机,定义测试的标准,测试结构应用来评价不同的摩擦材料。

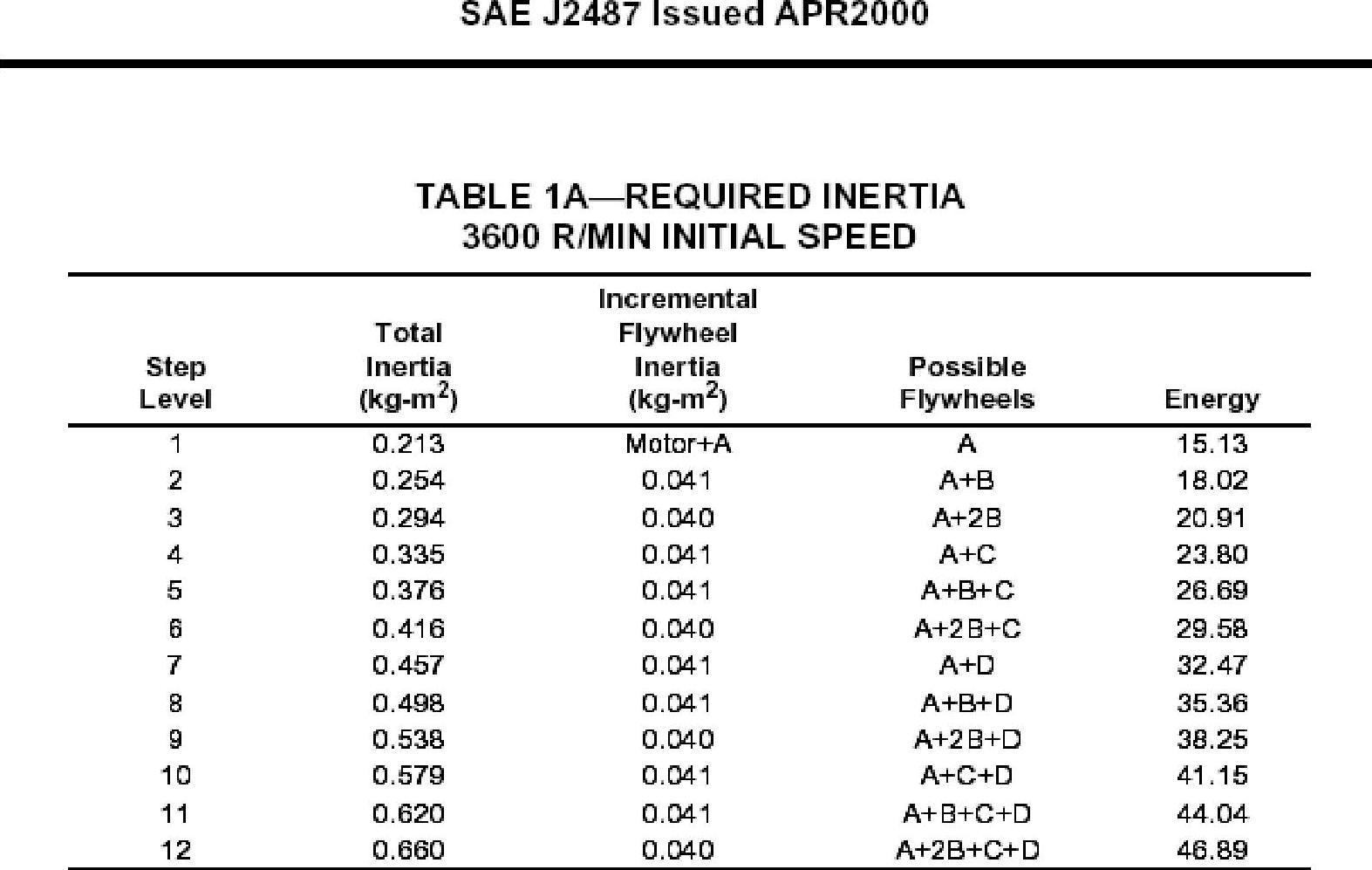

SAE J2488-SAE 2号摩擦试验机6000r/min下的测试和SAE J2487-SAE 2号摩擦试验机3600r/min下的测试,用于评价不同条件下离合器换档时传递能量的能力。

SAE J2489-SAE 2号摩擦试验机的耐久性测试定义了一个标准的测试,在工业上用来评价离合器的耐久性。

SAE J2490标准和SAE J2487标准如图10-8、图10-9所示。

图10-8 SAE J2490标准

图10-9 SAE J2487标准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。