(一)动量矩等分配法

动量矩等分配法即传统的环量分配法,其理论基础是束流理论,它认为:在选定的设计速比下,循环圆平面中间流线上每增加相同的弧长,液流沿叶片中间流线应增加相同的动量矩,以保证流道内的流动状况良好。对变矩器各元件,其转矩公式可写为

T=ρQ(v2θr2-v1θr1) (10-22)

式中 Q——循环流量(L/s);

vθ——绝对速度的切向分量(m/s),其公式为

vθ=U+Wmcotβ (10-23)

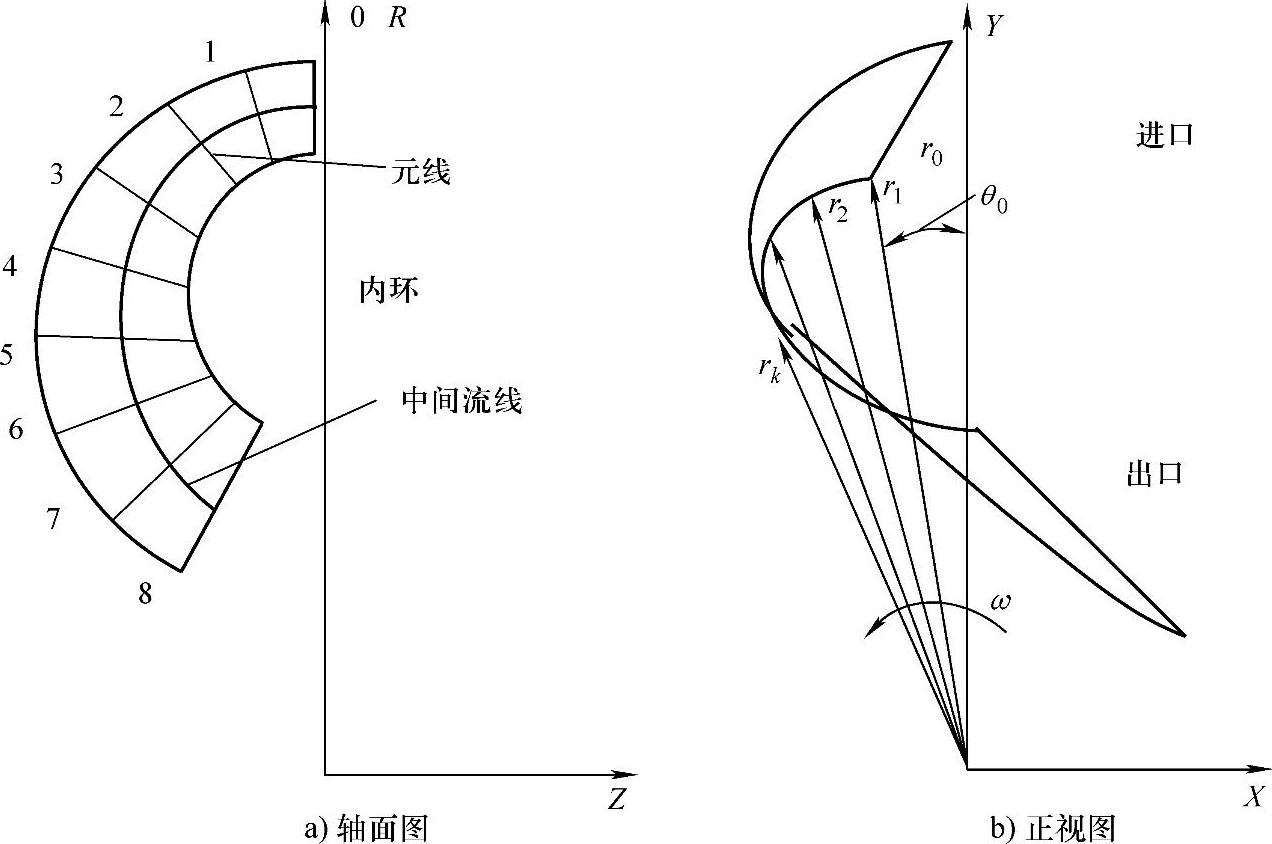

如图10-17所示,动量矩等分配即把(v2θr2-v1θr1)沿中间流线等量分配,保证各点之间动量矩的增量相等,从而确定各点空间坐标,其具体步骤如下:

图10-17 动量矩等分配法示意图

1)在循环圆平面内对中间流线进行等分,并过等分点作垂直于中间流线的元线,等分点数目越多,叶形描述越精确。

2)计算进出口动量矩的变化,并按照增量相等原则计算各等分点对应的动量矩。

3)根据速度公式(10-23)计算各分点对应的角度β。

4)确定内、外环上对应点的角度。根据反势流理论,液流在过流断面上的速度分布规律可描述为

式中,下角标c和s分别表示内环和外环。根据式(10-24)可计算出内、外环上各点对应的角度。

5)根据内、外环半径和偏移量确定叶片形状。任一叶片元线上的偏移量xk的计算公式如下

式中 e——设计流线上相邻两点之间的弧长;

θ0——元线起点所在轴面与径向参考平面间的夹角;

rk——元线与设计流线交点的半径。

下角标k为元线的序号,图10-17以涡轮内环为例表达了这种空间几何关系。

6)叶片加厚。加厚的基本原则是保证叶片表面光滑,并使得过流面积变化平缓。

(二)动量矩不等分配法

动量矩的分配规律实际上决定了叶片的形状,因此,尽管叶片进出口角等基本参数相同,采用不同的分配法还是会生成不同的叶形,从而引起变矩器整体性能的变化。本文所提出的不等分配法正是基于这一思想,对动量矩沿弦线方向的分配规律进行研究。为了研究各叶轮的动量矩分配规律对变矩器性能的影响,本文以动量矩等分配法设计出的变矩器为基型,在保证其他参数不变的情况下,分别改变泵轮、涡轮和导轮的动量矩分配规律,以研究其对变矩器整体性能的影响。

1.泵轮

对泵轮定义无量纲的标准化动量矩(vθr)∗如下

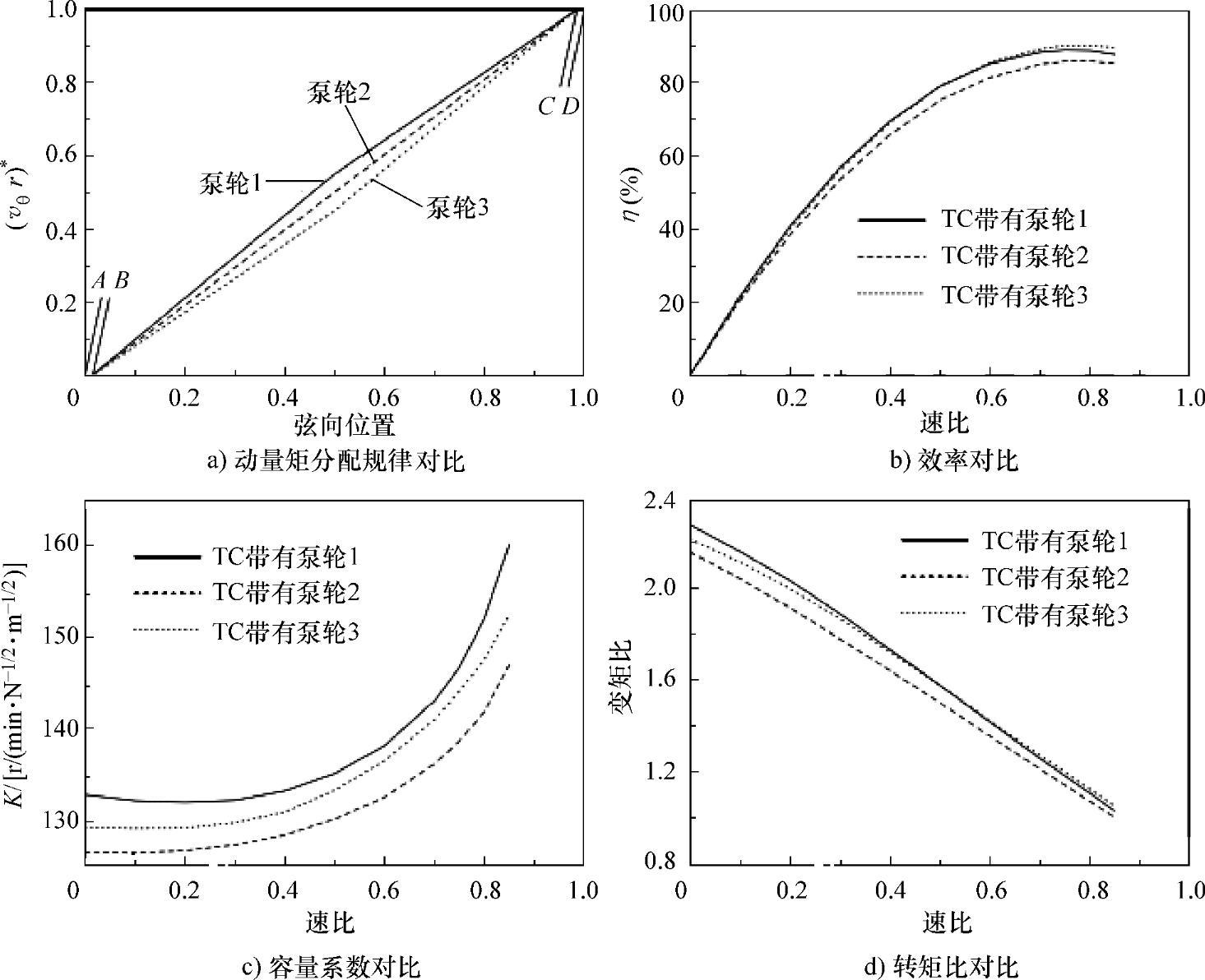

为了分析不同的动量矩分配规律对变矩器性能的影响,本文选取三种特殊情况进行对比,图10-18a所示为泵轮的三种动量矩分配规律对比。其中,泵轮2为传统的动量矩等分配方案;泵轮1的前半部分动量矩变化较大,而动量矩变化大说明这部分叶片承受的转矩大,因此,本文将其定义为前部加载方案;同理,泵轮3定义为后部加载方案。为了保证叶片进出口角度的一致性,在改变动量矩分配规律时保持进出口附近的变化规律一致(图10-18a中的AB段和CD段),后文中对涡轮和导轮进行研究时采用了同样的处理方法。(www.zuozong.com)

三种泵轮所对应变矩器的效率、泵轮容量系数、转矩比的对比情况如图10-18b、c、d所示。从图上可以看出,泵轮3所对应变矩器的最高效率最高,泵轮1与其相差不大,泵轮2所对应变矩器的最高效率最低;泵轮1所对应变矩器的泵轮容量系数最大,泵轮2所对应变矩器的泵轮容量系数最小;泵轮1所对应变矩器的起动转矩比最高,泵轮2所对应变矩器的起动转矩比最低。

图10-18 泵轮动量矩分配规律研究

由此可知,泵轮采用动量矩等分配方案对于变矩器的效率和转矩比性能都是不利的,但它可以获得较小的泵轮容量系数,泵轮容量系数小意味着可以匹配具有更大转矩的发动机;采用前部加载方案可以获得较高的最高效率和起动转矩比,泵轮容量系数较大;采用后部加载方案可以获得最高的效率性能。

2.涡轮

对涡轮定义如下无量纲的标准化动量矩(vθr)∗如下

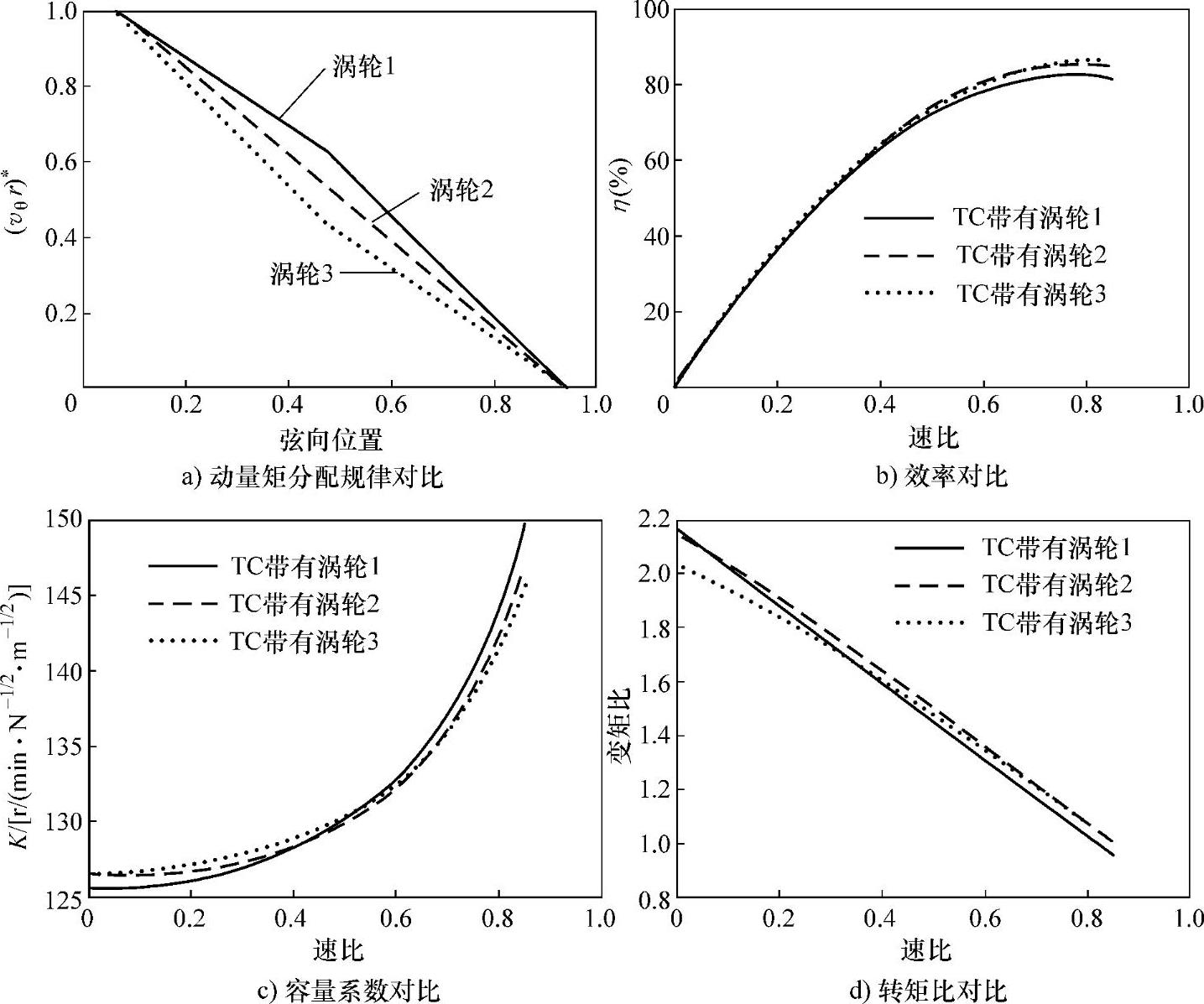

图10-19a所示为三种涡轮的动量矩分配规律对比,涡轮2为传统的动量矩等分配方案;涡轮3的前半部分动量矩变化较大,定义为前部加载方案;涡轮1定义为后部加载方案。

图10-19b、c、d所示分别为三种涡轮所对应变矩器的效率、容量系数和转矩比的对比情况。从图上可以看出,涡轮3所对应变矩器的最高效率最高,涡轮2与其差别不大,涡轮1所对应变矩器的最高效率最低;涡轮3所对应变矩器的起动工况泵轮容量系数最大,涡轮2与其差别不大,涡轮1所对应变矩器的起动工况泵轮容量系数最小,但是达到高速比后,涡轮1所对应变矩器的泵轮容量系数大于涡轮2和涡轮3;涡轮1所对应变矩器的起动工况转矩比最大,涡轮3所对应变矩器的起动工况转矩比最小。

由此可知,涡轮采用前部加载方案可以获得最高的效率性能,但起动转矩比最低;采用动量矩等分配方案可以获得较高的效率性能和起动转矩比;采用后部加载方案可使得起动工况泵轮容量系数降低,但效率性能的下降也比较明显。

图10-19 涡轮动量矩分配规律研究

3.导轮

对导轮定义如下无量纲的标准化动量矩(vθr)∗:

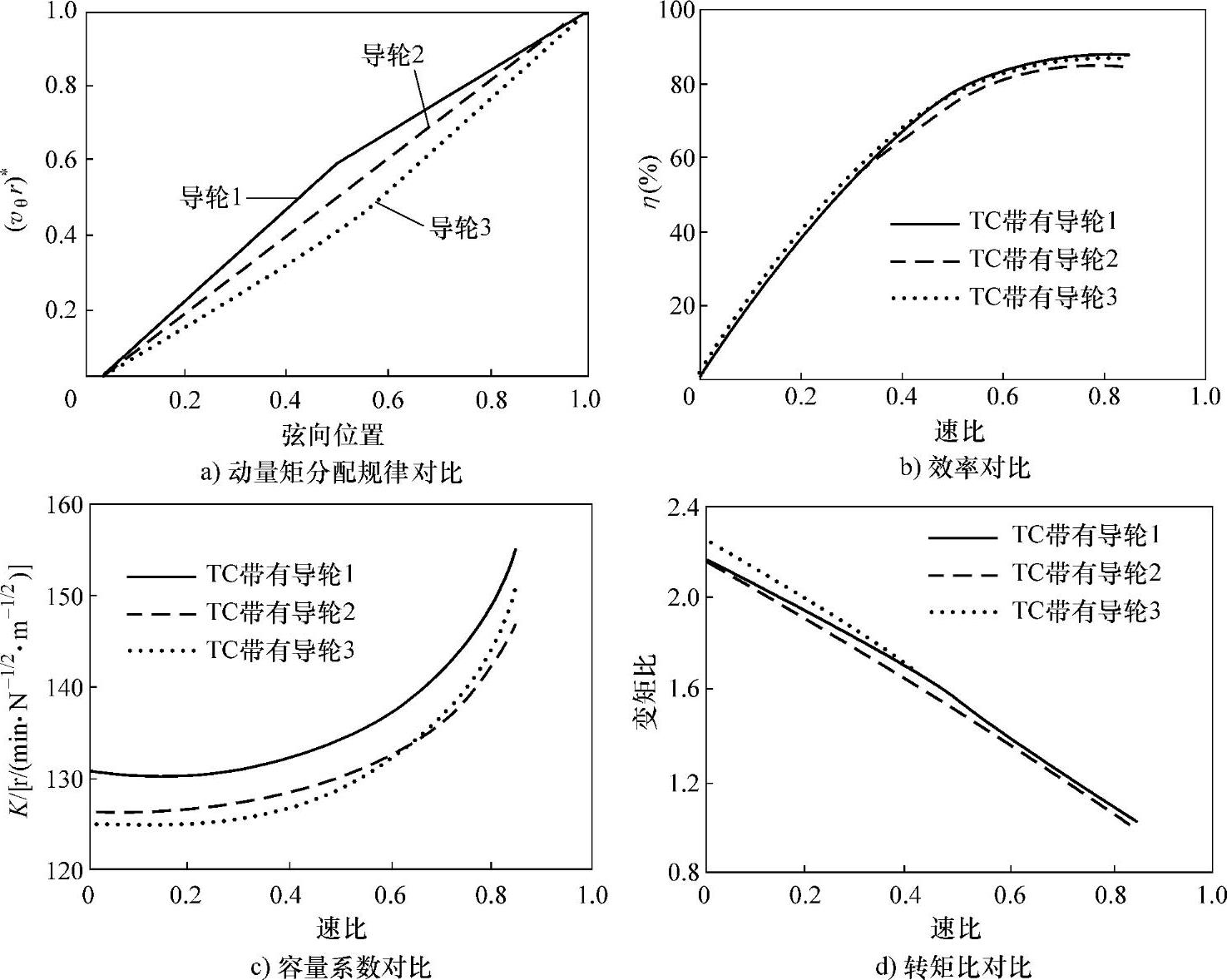

图10-20a所示为三种导轮的动量矩分配规律对比,导轮2为传统的动量矩等分配方案;导轮1的前半部分动量矩变化较大,定义为前部加载方案;导轮3定义为后部加载方案。图10-19b、c、d所示为三种导轮所对应变矩器的效率、泵轮容量系数、转矩比的对比情况。从图上可以看出,导轮1所对应变矩器的最高效率最高,导轮3与其相差不大,导轮2所对应变矩器的最高效率最低;导轮1所对应变矩器的起动工况泵轮容量系数最大,导轮3所对应变矩器的起动工况泵轮容量系数最小;导轮3所对应变矩器的起动转矩比最大,导轮2所对应变矩器的起动转矩比最小。

图10-20 导轮动量矩分配规律研究

导轮采用前部加载可获得最高的效率性能,泵轮容量系数也最大;采用动量矩等分配方案时效率性能和转矩比均很低;采用后部加载方案时可获得较高的效率性能和最大的起动转矩比,同时起动工况泵轮容量系数也最低。

4.结论

上面的对比分析表明,不同的动量矩分配规律对变矩器性能有很大的影响,针对所研究的三种特殊分配规律,可得到如下结论:

1)要提高效率性能,可对泵轮采用后部加载方案,对涡轮采用前部加载方案,对导轮采用前部加载方案。

2)要降低泵轮容量系数,可对泵轮采用动量矩等分配方案,对涡轮采用后部加载方案,对导轮采用后部加载方案。

3)要提高起动转矩比,可对泵轮采用前部加载方案,对涡轮采用后部加载方案,对导轮采用后部加载方案。

需要指出的是,由于液力变矩器的性能受到各个元件之间相互作用的影响,实际设计中,要想获得最优的变矩器性能,仅仅进行单个叶轮的不同方案对比是不够的,必须综合研究多种组合方案,这是一项工作量非常大的工作,随着理论和试验研究的进一步深入,对动量矩不等分配规律的研究将更加完善,本节所得出的结论对于这一叶形设计方法具有重要的指导意义。

与下面的三维成形法相比,动量矩不等分配法的优点是设计中采用的参数变化规律具有一定的物理含义,而三维成形法仅仅是基于纯粹的几何构造关系。但是,实际应用中,动量矩不等分配法还面临着直接生成叶形时容易产生叶片不合理扭曲的问题,而三维成形法则更加直观可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。