1.软件要求

前处理软件一般应用HYPERWORKS、ANSYS、ANSA等软件的前处理模块;求解强度的软件一般采用ABAQUS、ANSYS等,求解疲劳的软件一般采用FEM-FAT、Fe-safe、NCODE等;后处理软件一般使用HYPERWORKS、ANSYS、ABAQUS查看分析结果。

2.输入条件

同步器系统强度CAE分析的输入条件主要包括以下内容:

1)同步器齿套、齿毂、接合齿、传动轴的数模,并且按照图样要求装配,数模中无穿透;有限元网格质量满足求解器要求(最小角度大于20°,最小网格大于0.1mm)。

3)同步器系统各组件间的摩擦因数。

4)传动轴和接合齿承受的转矩。

同步器系统疲劳CAE分析的输入条件主要是强度计算的结果.ODB文件、材料的S-N曲线等。

3.边界条件

根据同步器系统的使用工况,边界条件设置如下:

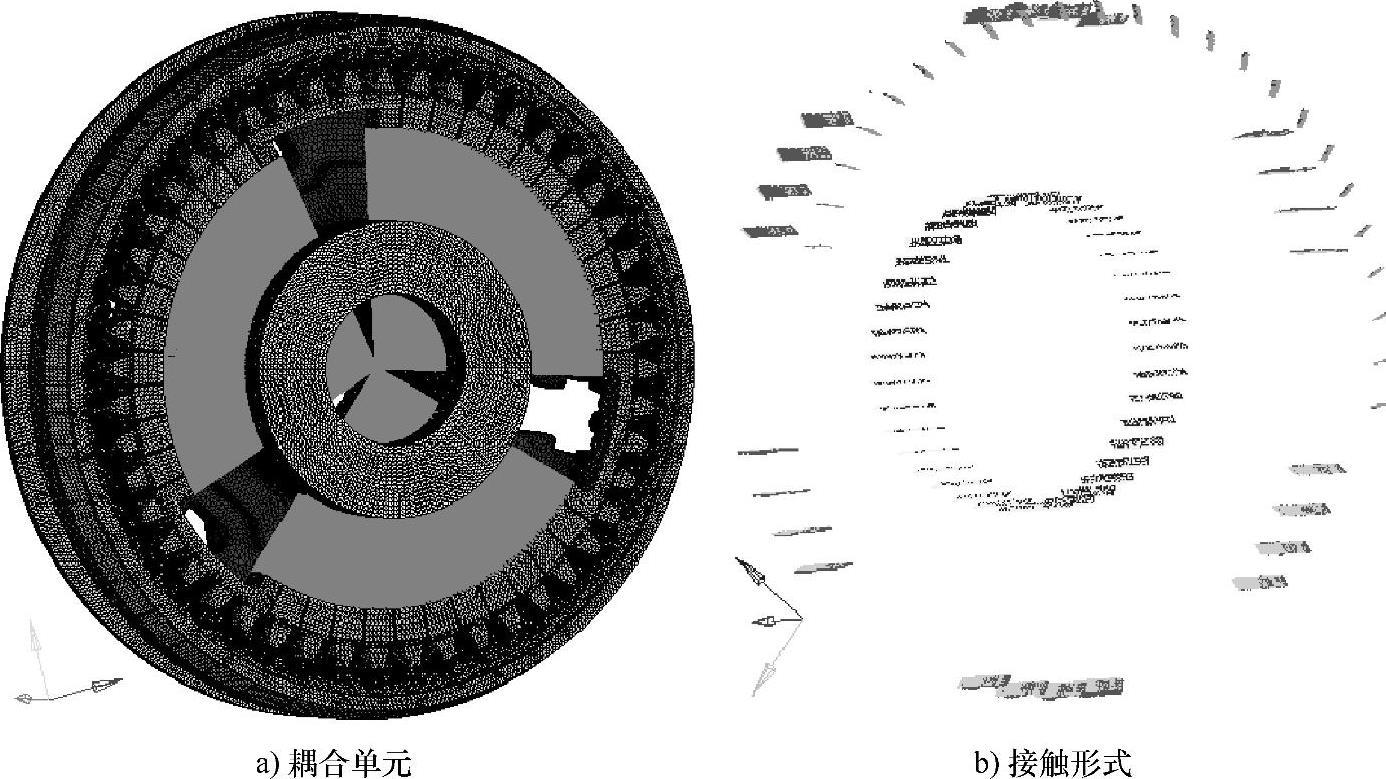

1)利用分布耦合(rbe3)单元对2个约束处表面节点与2个轴中心节点进行刚性连接。

2)对2个轴中心节点进行约束,约束传动轴除x轴旋转外5个方向的自由度,约束接合齿除x轴旋转外5个方向的自由度。

3)轴与齿毂100%接触,齿毂与齿套100%接触,齿套与接合齿50%接触(按实际情况)。同步器耦合单元和接触形式如图8-72所示。

图8-72 同步器耦合单元和接触形式(www.zuozong.com)

4.载荷条件

同步器系统的载荷加载在传动轴和接合齿处,它们为大小相等、方向相反的一对转矩,加载位置为已经创建的2个轴中心节点。

5.强度结果输出

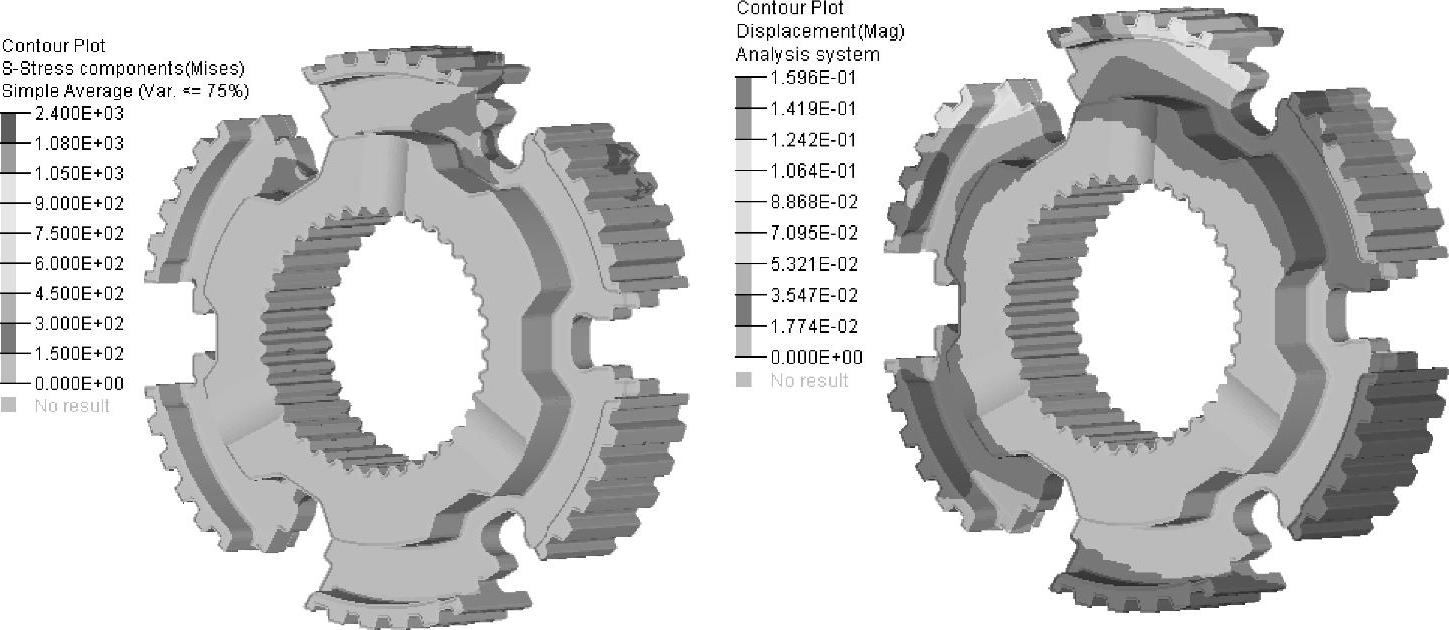

定义分析名称、参数、类型以及输出结果内容,最大工作载荷工况下的齿毂应力和位移云图如图8-73所示。齿毂应力应小于齿毂材料的屈服强度。

6.疲劳分析

将强度分析结果.ODB文件导入FEMFAT软件,分析设置条件:

1)输入材料的抗拉强度、屈服强度、S-N曲线、线性静态参数。

2)设置表面粗糙度值、技术尺寸、离散度、温度。

3)设置影响因素、分析类型和幸存率。

图8-73 齿毂应力和位移云图

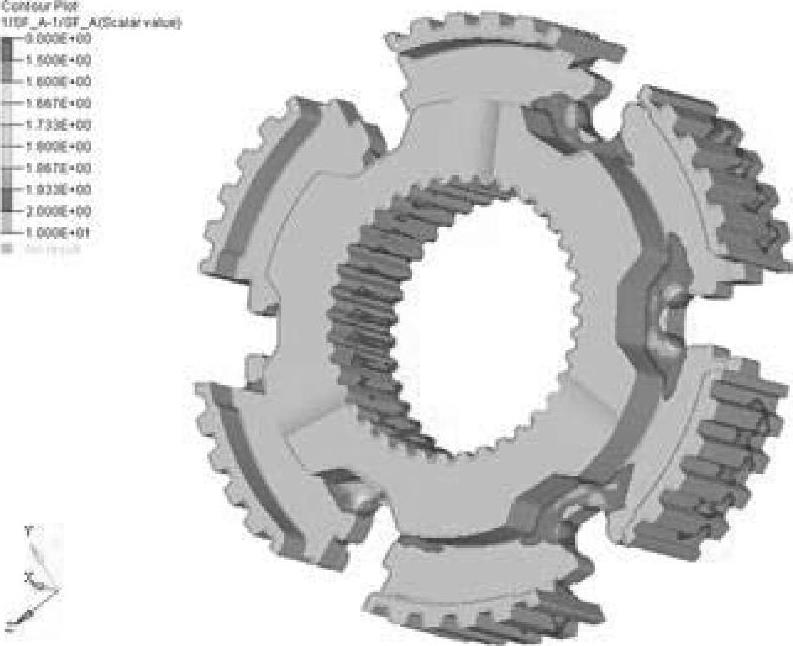

7.疲劳结果输出

以齿毂为例,在最大工作载荷工况下,其安全系数分布云图如图8-74所示。同步器各零件接触区域的最小疲劳安全系数应大于设计要求值。

图8-74 齿毂安全系数分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。