1.湿式双离合器的结构

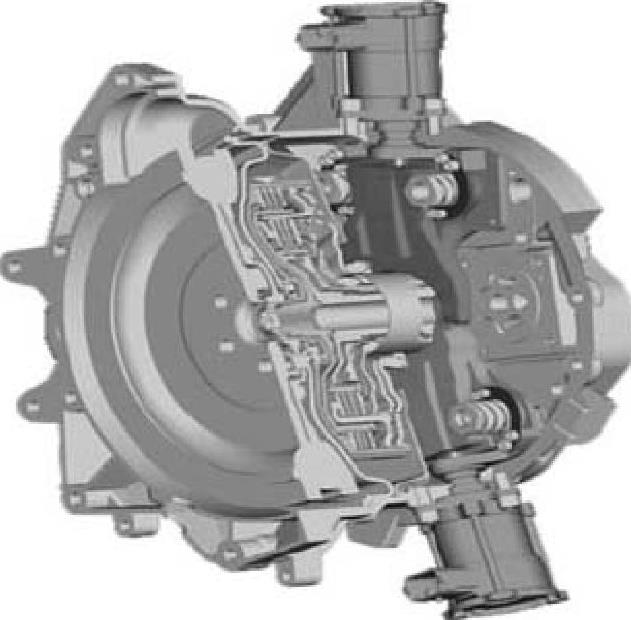

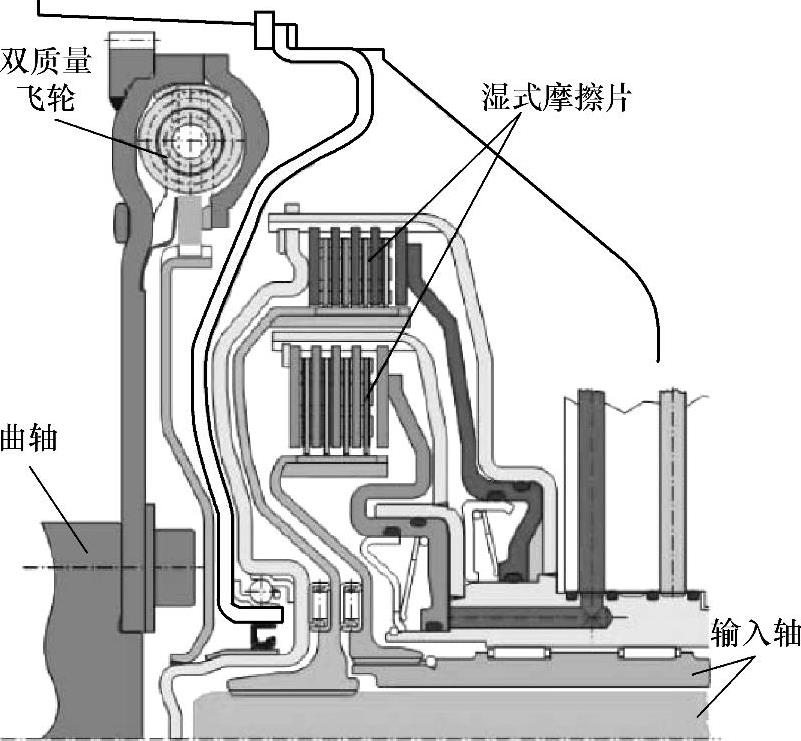

湿式DCT目前最具代表性的产品是美国博格华纳公司与德国大众公司合作开发,并于2003年正式投放市场的DQ250,它采用了两个湿式离合器、6个前进档的设计,传递转矩为350N·m。DQ250上市之初被应用在了高尔夫R32和奥迪TT两款车型上,由于其优越的性能,后来又被推广到帕萨特、捷达、甲壳虫等大众其他车型上,并获得了用户的广泛认可。图5-21所示为湿式双离合器的结构,图5-22所示为湿式双离合器的结构原理图。

图5-21 湿式双离合器的结构

图5-22 湿式双离合器的结构原理图

2.湿式双离合器的执行机构

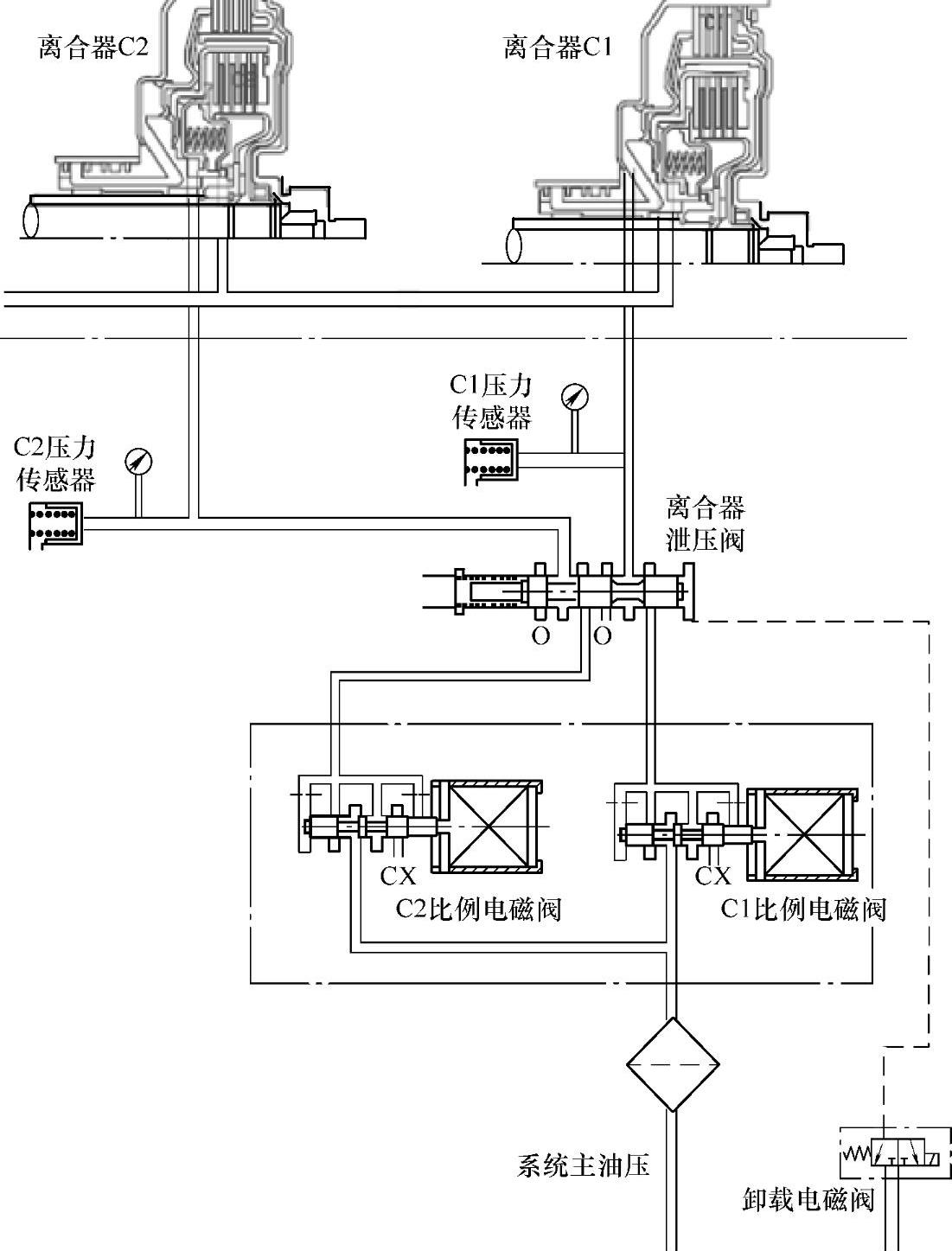

图5-23所示为液控湿式双离合器的工作原理,正常情况下,系统主油压由C1比例电磁阀和C2比例电磁阀分别控制离合器C1和C2的工作压力,该工作压力直接作用于离合器工作缸,产生压紧力,以满足不同工况下的工作压力需求。为了确保DCT的安全,增设了安全液压控制回路,当比例电磁阀在高油压下失效时,即使比例电磁阀阀芯卡死,不管是卡在油路开的状态还是关闭的位置,离合器里的油压都泄不掉,需要通过卸载离合器泄压阀使离合器油压卸载。此时退出所有该损坏比例电磁阀的控制档位,最后断开该开关电磁阀,以另一个离合器开回家,与损坏的比例电磁阀相应的离合器虽然接合,但由于没有挂入相应的档位,因此也不能传递转矩。

图5-23 液控湿式双离合器的工作原理

3.摩擦片

摩擦片是湿式双离合器的重要零件,其摩擦因数与摩擦材料和油品有关。不同的摩擦材料其表面属性不同,摩擦因数也不一样。面压对摩擦材料的表面属性也是有影响的,随着面压的增加,摩擦因数降低。温度的变化将改变油品的属性,从而影响摩擦因数,一般随着温度的升高,摩擦因数降低,但具体情况要随油品而定。摩擦因数和纤维组织的孔隙大小有关,孔隙越大,摩擦因数越大,使用一段时间后,油品中的杂质会充入摩擦材料的孔隙中,从而降低摩擦因数。有时摩擦片经过一段使用时间,其转矩容量反而略微提升,计算摩擦因数随之增加,其实是摩擦表面经过磨合后充分接触所致。

湿式双离合器所用摩擦片是双面摩擦片,增加摩擦面数量可以增加转矩容量。摩擦片和对偶片交替安装,摩擦因数是摩擦片和钢片之间的摩擦因数,它分为静摩擦因数和动摩擦因数。

(1)静摩擦因数 静摩擦因数越大,转矩容量越大。不同摩擦材料的摩擦因数不同,纸基摩擦材料的摩擦因数高于半金属摩擦材料和烧结合金摩擦材料的摩擦因数。对于纸基摩擦材料,影响摩擦因数的因素包括气孔比率、气孔直径、面压、沟槽形状和油品等。

1)通常气孔比率越大,摩擦因数越高。因为气孔越多,摩擦作用面越显粗糙,相对运动阻力越大,表现为摩擦因数变大。当然,气孔越多,摩擦材料的结构强度越低,摩擦片的耐磨损性越差。

2)气孔直径越大,摩擦因数越高。因为气孔直径越大,摩擦作用面越显粗糙,相对运动阻力也越大,表现为摩擦因数变大。当然,气孔直径越大,摩擦材料的结构强度越低,越容易磨损和剥落。(www.zuozong.com)

3)面压越大,摩擦因数越低,这是因为摩擦材料受压时,材料中的气孔比率降低,气孔直径变小。

4)沟槽形状不同,摩擦因数也不同,沟槽刮掉厚油膜,薄油膜在高压状况下变成可承受剪切力的弹性体,薄油膜形成的弹性体比厚油膜形成的弹性体能够承受更大的剪切力,所以薄油膜工况下传递的转矩更大,表现为摩擦因数更高。

5)油品在摩擦片和对偶片中间起着非常关键的作用,油品的特性影响动力传递的过程。

6)通常摩擦因数随温度的升高而降低,这是因为温度的升高会导致黏度降低、剪切力减小。

(2)动摩擦因数 要求动摩擦特性在档位切换过程和滑差控制过程中,有利于控制标定,降低振动和噪声。因此,用于换档离合器和滑差控制的闭锁离合器上,要求动摩擦特性dμ/dv>0。影响dμ/dv大于零还是小于零主要是油品,因为油品与摩擦材料有关,摩擦材料中的添加剂对油品也有影响。应根据所使用离合器的实际使用工况,选择最合适的摩擦特性和油品。

摩擦稳定性是指动摩擦特性在经过一段时间的结合耐久后发生变化的性质。离合器工作一段时间后,由于杂质进入气孔、长时间承受面压等,使得摩擦材料的一些物理特性发生了变化,表现为摩擦因数下降,转矩容量降低等。因此,设计时需要对耐久试验后的摩擦片提出性能要求,即耐久试验后摩擦因数仍高于某一最小值的要求。

4.摩擦片烧蚀

离合器接合过程中,在对偶片和摩擦片的配合接触面上将产生大量的热。因为纸基材料的导热性很差,所以热量几乎全部被对偶片吸收,使对偶片温度上升,当温度超过摩擦片的碳化温度时,将使摩擦材料碳化,摩擦材料中的纤维组织(天然纤维、合成纤维)变成碳化纤维。当碳化纤维的碳化率(碳化了的碳化纤维的质量与最初能够碳化的纤维质量的比值)超过一定值时,摩擦材料不可使用,因为这时摩擦材料的性能已发生突变。纸基摩擦材料的热量几乎都被对偶片吸收,然后通过摩擦片沟槽中的冷却油和外部的冷却油冷却对偶片,将热量带走。对于多片湿式离合器而言,由于两边对偶片更多的与外部冷却油接触,因此这两个对偶片的散热条件最好。假设每面摩擦面摩擦做功相同。纸基摩擦材料导热性差,热量几乎都被对偶片吸收,中间对偶片吸热,温度上升得快,而且散热条件不好,因此中间摩擦片最容易被烧损。两边的对偶片散热面积相同,但是厚对偶片质量大,热能储备多,因此散发相同的热量后,厚对偶片的温度下降的相对少,因此靠近厚对偶片的摩擦片烧损程度严重。散热差的比散热好的更容易烧损,摩擦片接触压板温度高的比温度低的更容易烧损,烧损程度按照散热和温度分布呈现相同的趋势。摩擦片烧损程度按照中间最严重,向两边依次减轻。

对于离合器两端,厚对偶片靠卡环被约束在边缘,活塞作用在另一端对偶片的大约中间位置,摩擦片的外边面压大,内边面压小。面压越大,滑差时摩擦功越大,产生的热量越多,因此摩擦片是从外边缘向内边缘发生烧损。

5.离合器拖曳转矩

离合器拖曳转矩的影响因素包括离合器间隙、油槽设计参数(包括槽宽、槽深、摩擦片径向宽度、油槽数量及形状)、润滑油流量、润滑油黏度、温度和转速(摩擦片和对偶片之间的相对转速)。

离合器摩擦片间隙需要根据具体情况而定,间隙越大,拖曳转矩越小,但离合器动态响应时间越长。当摩擦副的分离间隙小到一定程度时,湿式离合器的拖曳转矩将急剧增大,从而大大地降低了传动系统的传动效率,而且会增加湿式离合器的热负荷,降低摩擦片的寿命。因此,设计时应尽量避免分离间隙过小。

摩擦片沟槽所占摩擦面面积比例越大,摩擦片的面压也越大,滑差时产生的热量越多,拖曳转矩越小。也有把摩擦片设计成波状结构的(如CVT19离合器的摩擦片),波状结构的摩擦片只是在凸起处与对偶片形成油膜,平状结构的摩擦片则是整个面上与对偶片形成油膜,因此波状结构可减小拖拽转矩;但是波状结构需要的轴向空间大,离合器的动态响应时间长。一般情况下,有沟槽摩擦片的拖曳转矩要大于无沟槽的摩擦片,且径向沟槽摩擦片的拖曳转矩最大,螺旋槽摩擦片的拖曳转矩最小,其他几种形式沟槽的拖曳转矩介于它们之间。同时,摩擦片表面的沟槽有利于降低高转速、低黏度时的拖曳转矩,但不利于降低低转速、高黏度时的拖曳转矩。摩擦片上沟槽数越多,拖曳转矩的峰值越小,且其峰值对应的相对转速越低。但是,当相对转速低于某一值时,沟槽数目的改变将不再影响拖曳转矩的大小。摩擦副的材料变化对拖曳转矩的影响较小。

在低速范围内,润滑油流量对拖曳转矩影响不大;在高速范围内,随着润滑油流量的增加,拖曳转矩也增大。随着润滑油黏度的增加,拖曳转矩也增大。

在低速范围内,随着相对转速的增加,拖曳转矩也增大;在某一转速时达到峰值拖曳转矩;其后随着相对转速的增加,拖曳转矩反而减小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。