1.实验目的

1)观察疲劳断口的特征。

2)了解疲劳曲线的测定方法及疲劳极限的确定方法。

3)了解纯弯曲旋转疲劳试验机的构造原理及使用方法。

2.纯弯曲疲劳试验机简介

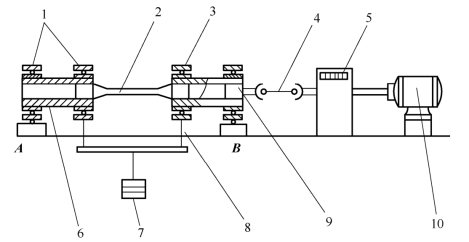

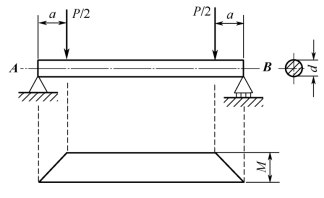

疲劳试验机是模拟实际工作情况为试样提供交变应力、给出稳定参数的实验设备。由于实际工作情况的多样性,疲劳试验机的类型亦具有多种。现仅就纯弯曲旋转疲劳试验机进行介绍,如图3-4所示。

图3-4 纯弯曲旋转疲劳试验机

试样2被紧紧地夹持在左、右套筒夹头6、9中,与套筒夹头成为整体。套筒夹头由轴承1、3支承在外壳中并可在外壳中自由旋转。两外壳的一端(外端)简支在机A、B上,使试样成为可旋转的简支梁,两外壳的另一端则通过传力架8加上载荷(砝码7)。总载荷包括所加砝码以及传力架、套筒夹头、外壳等的标定折合重量。a为传力架拉杆至支承间的距离。当电动机10通过计数器5、联轴节4带动试样旋转时,每转一周,试样表面各点的最大弯曲正应力就正、负交变一次,从而使试样承受对称循环交变应力的作用。应力循环次数由计数器记录,当试样断裂后,即自动停机。

3.疲劳试样

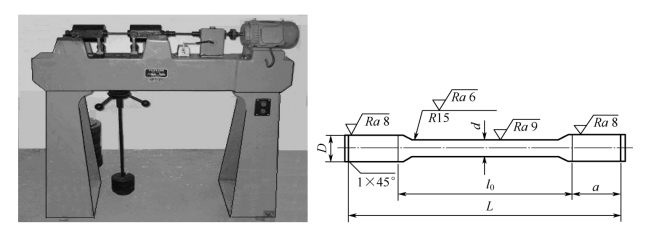

疲劳试样的尺寸、加工质量及表面粗糙度都极为敏感地影响测试结果。为保证疲劳实验的结果具有“可比性”及“再现性”,除对试样尺寸要求标准化,加工处理要求规格化外,还对其表面要求沿纵向抛光。

疲劳试验机与纯弯曲旋转疲劳试样尺寸及加工要求如图3-5所示。试样工作段等直、等弯矩,故各截面上应力相等。而在d到D的过渡圆弧区,易受应力集中而断裂,故尤须注意其尺寸及加工要求。

图3-5 疲劳试验机与纯弯曲旋转疲劳试样尺寸及加工要求

4.实验原理

材料在交变应力作用下所产生的破坏,称为疲劳破坏。疲劳破坏具有明显的基本特征:

1)要在一定大小的交变应力作用下,经一定次数的应力循环方能发生,且交变应力最大值比材料的静载强度极限σb低得多。

2)即使是塑性材料,疲劳断裂也是突然发生,事先无明显征兆。

3)疲劳断口可明显地分为两个部分:一部分是疲劳裂纹延展部分,即光滑区,它是由于应力交替变动,致使裂纹反复挤压摩擦而成为光滑表面或贝壳纹状;另一部分是残存截面的最后瞬间断裂而呈脆断粗粒状区。

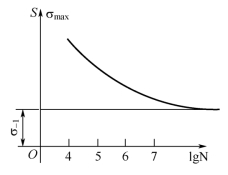

使用纯弯曲旋转疲劳试验机对试样施加对称循环交变应力,实验研究表明:交变应力幅值Sa越大,试样破坏前经历的应力循环次数N越少;反之,Sa越小,破坏前的循环次数N就越多。而当交变应力幅值减小到某一临界值时,材料就能承受无穷次应力循环而不会产生疲劳破坏。交变应力幅值的此临界值就叫做材料的疲劳极限(或持久极限)。对于一般钢材而言,当其在某一交变应力下循环次数N达到107次都还未发生破坏的话,则认为该材料在此交变应力作用下将不会产生疲劳破坏。故常将107称为“不循环基数”。而不循环基数所对应的最大应力Smax,叫做疲劳极限(亦叫条件疲劳极限)。对称循环的疲劳极限以σ−1表示。用以表达交变应力S(幅值)与循环次数N(寿命)之间关系的曲线,叫做疲劳曲线(S-N曲线),如图3-6所示。

图3-6 疲劳曲线(S-N曲线)

5.实验方法及步骤

在疲劳实验中,测定S-N曲线最简单的方法是“常规实验”。完成一次常规实验需要材料、尺寸及加工处理都相同的试样8~10根。按下述方法步骤进行实验:

(1)静力拉伸实验(www.zuozong.com)

取一根试样在万能材料试验机或拉力试验机上做静力拉伸实验,以测定其静载强度极限σb,作为拟订加载方案的依据,同时检验该材料是否符合静载强度要求。

(2)拟订各根试样的加载方案

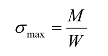

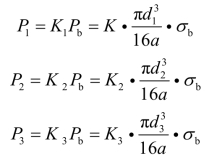

装夹在试验机上的试样,在总载荷P的作用下,其最大弯曲应力![]()

式中:a为传力架拉杆至支座的距离;d为试样的直径。

故作用于试样上的交变应力最大幅值

当试样最大弯曲应力达到强度极限bσ时,则其强度极限载荷

实验时,一般取第一根试样的应力幅值S1=0.6σb,相应的载荷值P1=0.6Pb。其余各根试样的载荷,则按顺序依次逐渐减小。开始两相邻载荷的差值可大一些,阻碍着各根试样载荷逐次降低,相邻载荷的差值亦越来越小。通常将施加于试样上的载荷P与强度极限载荷Pb之比值称为加载系数K。

![]()

一般取:K1≈0.6,K2≈0.48,K3≈0.4,K4≈0.34,K5≈0.29,K6≈0.26,K7≈0.24,K8≈0.25。这样,便可根据所取K值,按式(3.10)、式(3.11)拟订各试样的加载方案:

(3)进行实验

实验前,应对各根试样进行编号记录。逐根进行实验时,应记录相应的加载系数K、载荷P,及计数器的初读数N0。试样断裂(或循环次数N>107尚未断裂而停机)后,则应记录计数器末读数NM以及断口部位及异常现象等。并计算出试样的循环次数N=NM−N0。

实验由第一号试样开始,依次逐根进行。若被测试样的循环次数N<107而断裂,则仍按上述加载方案顺次继续进行实验,当被测试样的循环次数N>107而未断裂时,则称为“越出”(图3-7)。

图3-7 疲劳极限载荷的确定

疲劳极限的确定按下述方法进行,例如:第六号试样在P6(=0.026Pb)作用下,循环次数N<107而断裂,而第7号试样在P7(=0.24Pb)作用下,经107次循环而越出。此时,若P6−P7<P7×5%,则疲劳极限载荷P−1=(P6+P7)/2,疲劳极限σ−1=16aP−1/(πd3);若P6−P7> P7×5%,则还需取第8号试样进行实验,但施加于第8号试样的载荷应改取为P8=(P6+P7)/2。第8号试样的实验结果,可能出现下述两种情况:

1)第8号试样在P8作用下,经107次循环而越出,且P6−P8<P8×5%,则疲劳极限载荷P−1=(P6+P8)/2,疲劳极限σ−1=16aP−1/(πd3)。

2)若第8号试样在P8作用下,循环次数N8<107而断裂,且P8−P7<P7×5%,则疲劳极限载荷P−1 =(P7+P8)/2,疲劳极限σ−1=16aP−1/(πd3)。

6.实验结果处理

根据各根试样的载荷值Pi,按式(3.9)分别算出其交变应力最大幅值Si。以交变应力幅值S为纵坐标,循环次数N为横坐标,根据各根试样所测得的对应数据(S,N),在坐标平面内描点(包括疲劳极限),并用曲线或直线拟合,即得S-N曲线(图3-6)。

7.注意事项

开动试验机使试样旋转后,再迅速而无冲击地加上载荷;一旦加上载荷,即应记录计数器的初读数N0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。