1.刀具材料应具备的性能

刀具材料是指刀具切削部分的材料。为了获得理想切削效果,刀具材料的硬度必须高于零件硬度,通常刀具的硬度应在60HRC以上。在切削过程中,刀具切削部分在较大的切削力、较高的切削温度以及剧烈摩擦条件下工作;当切削余量不均匀或断续表面切削时,刀具还会受到很大的冲击与振动。因此,刀具切削部分的材料必须同时具备下列性能。

(1)高硬度和高耐磨性;

(2)足够的强度和韧性;

(3)红硬性与化学稳定性;

(4)良好的工艺性和经济性。

2.刀具材料的种类、性能与应用

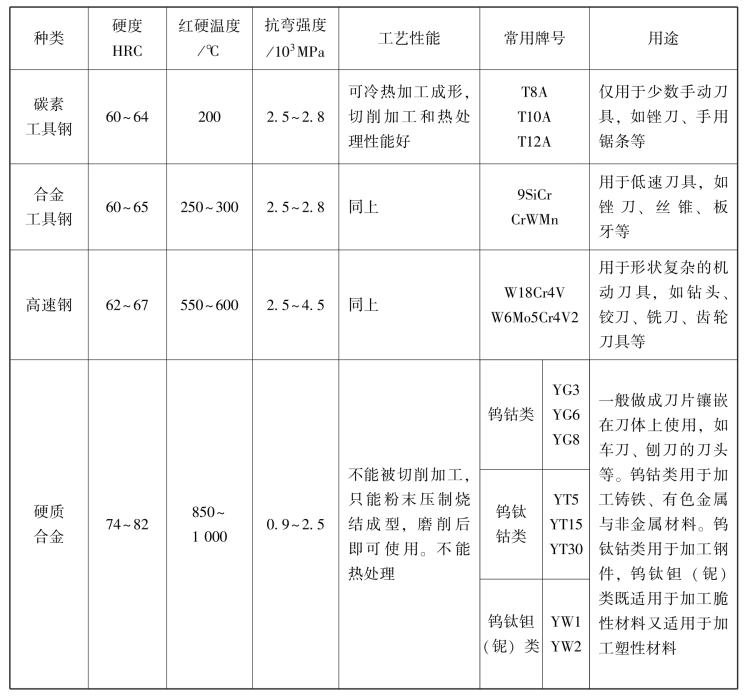

切削刀具的材料有碳素工具钢、合金工具钢、高速钢、硬质合金、涂层刀具、陶瓷刀具、立方氮化硼刀具、人造金刚石刀具等,目前以高速钢刀具和硬质合金刀具的使用最为普遍。常用刀具材料的主要性能和用途见表5-2。(www.zuozong.com)

表5-2 常用刀具材料的主要性能和用途

3.刀具磨损与切削液使用

在切削过程中,刀具、工件、切屑之间的强烈摩擦和挤压作用,使刀具处在高温高压的工作条件下,切削刃逐渐变钝以致正常的切削能力下降。随着刀具磨损会使切削力增大,切削温度升高,切削时产生振动,最终使零件表面质量降低,并导致刀具急剧磨损或烧坏。刀具的过早磨损会直接影响生产效率、加工质量和加工成本。因此在生产中,常常根据切削过程中出现的异常现象,来大致判断刀具是否已经磨钝;对于已经磨钝不能正常使用的刀具,需要及时更换和刃磨。

减少刀具磨损的有效措施之一是使用切削液。在切削过程中,切削液的作用有五种:冷却、润滑、清洗、排屑、防锈。生产中常用的切削液有水基、油基两种,水基切削液的冷却、清洗作用明显,油基切削液的润滑、防锈能力较强。据统计,正确使用切削液可使切削速度提高30%左右,可使刀具耐用度延长4~5倍,还可以减小工件变形,明显提高加工精度、已加工表面质量和生产效率。

采用硬质合金刀具加工零件时,因硬质合金的红热性好,因此通常可以不用切削液;如确有必要使用切削液时,则必须连续大量地使用,以防止硬质合金刀具因冷热不均匀而产生裂纹甚至破裂。

加工铸铁零件时,因铸铁中的石墨具有润滑作用,因此一般也不使用切削液,以利于对机床的清理和维护。但如果在铸铁上钻孔、铰孔或攻螺纹时,由于钻头、铰刀、丝锥都属于高速钢刀具,为了提高刀具耐用度和确保加工表面的质量,常常采用煤油切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。