1.振动传感器概述

振动传感器是用来测量振动参量的传感器,根据所测振动参量和频响范围的不同,习惯上常将振动传感器分为振动位移传感器、振动速度传感器和振动加速度传感器三大类。振动位移传感器包括接触式(如电阻式、应变式)和非接触式(如电容式、电涡流式)两类,振动速度传感器也包括接触式(如动磁式)和非接触式(如变间距式)两类,常用的振动加速度传感器有压电式加速度计、电容式加速度计和应变式加速度计三类。

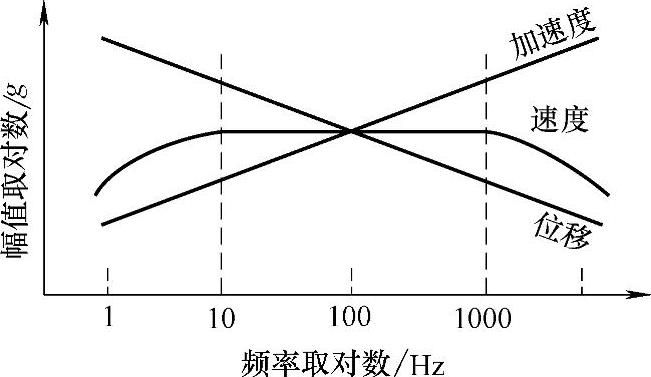

上述三种振动传感器都有各自适合的频响范围。从图6-1可以看出:在低频段,振动位移传感器的灵敏度较高,振动速度传感器在10~1000Hz频率范围的灵敏度比较稳定,而加速度传感器对高频信息更敏感,测量范围宽,最广可达0~50kHz。

图6-1 不同频率范围内传感器类型的选择

机械设备状态的振动测量中要求选用对故障反应最敏感的诊断参数进行测量,这种参数被称为“敏感因子”,也就是当设备状态发生较小的变化时测量参数应有较大的变化,以保证测量参数对设备状态足够“敏感”。在实践中,不同种类的机械设备结构千差万别,故障类型多种多样。在振动测量中,一般根据诊断对象振动信号的频率来选择诊断参数:对于频率小于10Hz的低频振动,一般选用振动位移来表征;对于频率范围在10~1000Hz的振动,一般选用振动速度来表征;对于频率大于1000Hz的振动信号,常用振动加速度来表征。对于滚动轴承而言,能够反映轴承故障信息的频率范围覆盖了从低频到几千赫兹甚至几十千赫兹的宽频范围,因此在滚动轴承故障诊断实践中应用最为广泛的是振动加速度传感器。对于滚动轴承而言,其故障状态的振动响应信号常常表现出冲击类的特征,这也是常常选用振动加速度传感器来监测滚动轴承状态的另一个重要原因。由于振动加速度传感器在低频段的灵敏度相对较低,因此,在对低速设备的滚动轴承进行故障诊断时应选用在低频段有较高灵敏度的专用的振动加速度传感器。此外,对振动加速度进行一次积分,可以得到振动速度的信息;进行二次积分,可以得到振动位移的信息。目前很多仪器与系统都提供了振动加速度、振动速度和振动位移之间相互转换的功能,从而进一步扩大了振动加速度传感器的应用范围。

2.振动加速度传感器

振动加速度传感器的种类很多,按发展的时间先后次序为:20世纪30~40年代的摆式积分陀螺加速度传感器和宝石轴承式加速度计;20世纪60年代中期开始发展起来的液浮摆式加速度传感器、挠性加速度传感器、压电加速度传感器、电磁加速度传感器等,此后是静电加速度传感器、激光加速度传感器;20世纪70年代以后,除上述各类振动加速度传感器不断改进提高之外,多功能传感器和其他基于新支撑形式、新材料、新工艺的振动加速度传感器蓬勃发展,尤其是硅基集成式微加速度传感器,更成为近十年来竞相研制的热点。

在种类众多的振动加速度传感器中,压电加速度传感器由于具有体积小、重量轻、灵敏度高、测量范围大、频响范围宽、线性度好、安装简便等诸多优点而获得了最为广泛的应用,是目前滚动轴承振动诊断测试中最为常用的一种传感器。

(1)压电效应及压电材料 由物理学可知,某些电介质(如压电晶体和压电陶瓷),当沿着一定的方向对其施力而使之变形时,内部将发生极化现象,同时在它的两个表面上产生符号相反的电荷;当外力去除后,电介质又重新恢复到不带电的状态,介质的这种机械能转换为电能的现象即为压电效应。

研究结果表明,电介质在外力作用下产生压电效应时,其表面上的电荷量与压电材料的种类及其所受压强的大小和表面积有关,即有如下的关系式:

q=ασA=αF (6-1)

式中,q是压电元件表面的电荷量(C);α是压电材料的压电系数(C/N);σ是压电元件所受的压强(N/m2);A是压电元件的工作表面积(m2);F是压电元件表面上所受的压力(N)。

实际中,称具有压电效应的材料为压电材料。目前,用于制造压电加速度传感器的压电材料主要分为压电晶体和压电陶瓷两大类。石英压电晶体应用较早、稳定性好,作为加速度传感器的敏感材料得到了广泛应用,但其压电系数小且价格相对昂贵;而压电陶瓷以钛酸钡、锆钛酸铅等陶瓷材料为主,具有更高的频响范围,目前也被广泛地应用。一般而言,对压电材料的要求如下:

1)转换性能:要求具有较大的压电常数;

2)机械性能:压电元件作为受力元件,要求它的机械强度高、刚度大,以期获得宽的线性范围和高的固有频率;

3)电性能:要求具有高电阻率和大介电常数,以减弱外部分布电容的影响并获得良好的低频特性;

4)环境适应性:要求具有良好的温度、湿度稳定性和较高的居里点,以获得较宽的工作温度范围;

5)时间稳定性:要求压电性能不随时间而显著变化。

(2)电荷型与内置电路(Integrated Circuit Piezoelectric,ICP)型压电加速度传感器 压电加速度传感器的结构一般有纵效应型、横效应型和剪切效应型三种。振动测量时,将传感器固定在被测物体上。当物体振动时,传感器壳体随物体一起振动,压电晶体在质量块的惯性力作用下而产生电荷并输出,输出的电荷量与振动加速度成正比。

压电加速度传感器是一种高固有频率的传感器,理论上其幅频特性没有下限,但实际上,由于受前置放大电路以及后续测试仪表的限制,其低频响应极限无法达到0Hz,一般为2~10Hz。

根据输出量的不同,压电加速度传感器可以分为电荷型和ICP型。电荷型传感器输出量为电荷,在进行数据采集之前,通常需要使用电荷放大器将电荷信号转换为电压信号,并保证电压信号与采集器的量程、精度及阻抗要求相匹配。

ICP型传感器是内置电路型压电加速度传感器的简称,其特点是将电荷放大及阻抗变换电路与传感器封装在一个金属壳内,在传感器内部完成阻抗变换工作,将高阻抗的电荷信号转变为低阻抗的电压信号输出,可以有效地降低干扰,并且由于排除了杂散电容的影响,因此传输距离基本不受限制。内部电路通过恒流源供电,采用二线制工作方式,即电源线与信号线共用,另一线为地线。这种设计改变了传统电荷放大器的单电源或正、负电源供电方式,可以极大地减小对传感器灵敏度和频响等技术指标的影响。(www.zuozong.com)

ICP型传感器的灵敏度是指传感器受单位加速度时所产生的输出电压,单位是mV/ms2或mV/g。影响其灵敏度的主要因素有压电晶体的电荷灵敏度、电荷/电压转换电路特性和允许的最大输出电压三方面。ICP型传感器的缺点:由于内部带有电子电路,其适用温度范围不如传统的电荷型加速度传感器广,在高温或高辐射环境下应用受到一定限制。

目前已有很多工业传感器采用ICP型,世界主要的压电传感器生产商(如Brüel&Kjær、Endevco、PCB、Kistler等)都供应ICP型传感器,使其几乎成了工业加速度传感器的一种标准,被广泛地应用于工业现场,在滚动轴承故障诊断中也被大量应用。然而,正如前文所述,由于ICP型传感器内置有电子电路,其工作温度范围受到限制,而不带内部电路的电荷型传感器则可以适用于较广的温度范围,因此实际应用中也有很多传感器仍采用电荷输出形式。

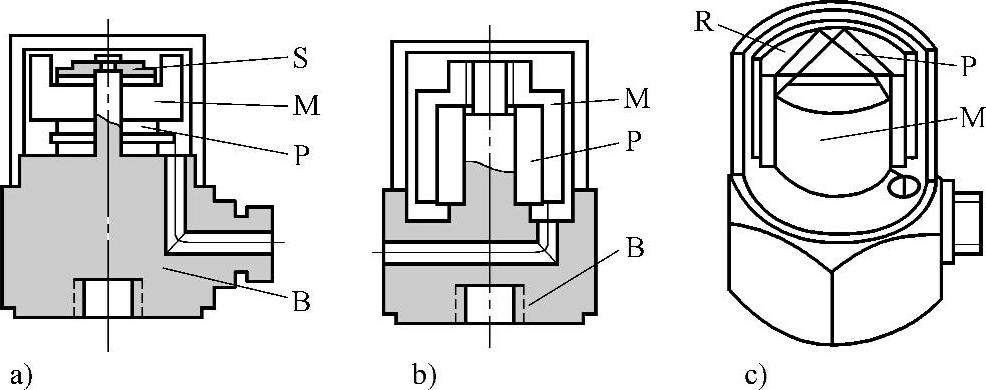

(3)压电加速度传感器的结构 如图6-2所示,常用的压电加速度传感器的结构形式主要有中心安装压缩型、环形剪切型、三角剪切型。

图6-2 压电式加速度传感器的结构形式

a)中心安装压缩型 b)环形剪切型 c)三角剪切型

S—弹簧 M—质量块 B—基座 P—压电元件 R—夹持环

图6-2a所示中心安装压缩型,压电元件-质量块-弹簧系统装在圆形中心支柱上,支柱与基座连接,这种结构有高的共振频率。然而基座B与测试对象连接时,如果基座B有变形,将直接影响拾振器输出。此外,测试对象和环境温度变化将影响压电片,并使预紧力发生变化,易引起温度漂移。图6-2b所示为环形剪切型,其结构简单,能做成极小型、高共振频率的振动加速度传感器,环形质量块粘到装在中心支柱上的环形压电元件上。由于黏结剂会随温度增高而变软,因此环形剪切型传感器的最高工作温度受到限制。图6-2c所示为三角剪切型,压电片被夹持环牢牢夹在三角形中心柱上。三角剪切型加速度传感器感受轴向振动时,压电片承受切应力,这种结构对底座变形和温度变化有极好的隔离作用,有较高的共振频率和良好的线性。

振动加速度传感器的使用上限频率取决于幅频曲线中的共振频率。一般小阻尼(ε≤0.1)的加速度计,上限频率若取为共振频率的1/3,便可保证幅值误差低于1dB(即12%);若取共振频率的1/5,则可保证幅值误差小于0.5dB(即6%),相位误差小于3°。

(4)压电加速度传感器前置放大器 压电片受力后产生的电荷量极其微弱,电荷使压电片边界和接在边界上的导体充电到电压U=q/Ca(这里Ca是振动加速度传感器的内电容)。要测定这样微弱电荷(或电压)的关键是防止导线、测量电路和振动加速度传感器本身的电荷泄漏,即压电加速度传感器所用的前置放大器应具有极高的输入阻抗,把泄漏减少到测量准确度所要求的限度以内。

压电传感器的前置放大器有电压放大器和电荷放大器。所谓电压放大器就是高输入阻抗的比例放大器,其电路比较简单,但输出受连接电缆对地电容的影响,适用于一般振动测量。电荷放大器以电容做负反馈,使用中基本不受电缆电容的影响。在电荷放大器中,通常选用高质量的元器件,输入阻抗也更高,但价格比较昂贵。

(5)压电加速度传感器的选用原则 传感器选择的合适与否,对振动信号的采集的真实性有很重要的影响,下面介绍选用压电加速度传感器时应重点注意的几个指标。

1)灵敏度。压电加速度传感器属于发电型传感器,可把它看成电压源或电荷源,故灵敏度有电压灵敏度和电荷灵敏度两种表示方法。前者是振动加速度传感器输出电压(mV)与所承受加速度之比;后者是振动加速度传感器输出电荷与所承受加速度之比。加速度单位为m/s2,但在振动测量中往往用标准重力加速度g做单位,1g=9.80665m/s2。这是一种已为大家所接受的表示方式,几乎所有测振仪器都用g作为加速度单位并在仪器的板面上和说明书中标出。

对给定的压电材料而言,灵敏度随质量块的增大或压电片的增多而增强。一般来说,振动加速度传感器尺寸越大,其固有频率越低。因此选用振动加速度传感器时应当权衡灵敏度和结构尺寸、附加质量的影响和频响特性之间的利弊。如被测物体振动量级较大要选择低灵敏度的振动加速度传感器(1~10pC/g),反之则须选择高灵敏度的振动加速度传感器(100~1000pC/g),一般要求被测物体的最大振级小于振动加速度传感器最大冲击额定值的三分之一。

压电晶体加速度传感器的横向灵敏度表示它的横向(垂直于振动加速度传感器轴向)振动的敏感程度,横向灵敏度常以主灵敏度(即振动加速度传感器的电压灵敏度或电荷灵敏度)的百分比来表示。一般在壳体上用小红点表示出最小横向灵敏度方向。一个优良的振动加速度传感器的横向灵敏度应小于主灵敏度的3%。

2)传感器的量程。测量范围又称量程,是保证传感器有用的首要指标,因为超量程测量不仅意味着测量结果不可靠,而且有时还会造成传感器永久损坏。因此,必须保证不超过传感器的测量量程。除非有专门的非线性校正措施,最大输入量不应使传感器进入非线性区域,更不能进入饱和区域。某些测试工作要在较强的噪声下情况下进行。这时对传感器而言,其输入量不仅包括被测量也包括干扰量,两者之和不能进入非线性区域。一般的振动加速度传感器通常能承受50g左右的振动。

3)频响范围。振动参量的最显著特性就是其频率构成特性。一个机械振动信号往往是由许多频率不同的信号叠加而成的。从理论上讲,其频率分布可从0Hz到无穷大,因此用于振动测试的传感器要有良好的频响特性,也就是要求其幅频特性的水平范围尽可能宽,相频特性为线性。为检测缓变的振动信号,要求传感器频响特性中有效测量区间的频率下限尽可能低,而为检测高频振动信号,又要求其频率上限尽可能高。一般而言,一个传感器往往很难同时满足这两个要求,因此,在选用传感器前,应对被测振动信号的频率构成情况有初步的估计,并结合振动测试的目的,确定出优先要求的指标是低下限频率,还是高上限频率。所选传感器的工作频响范围应覆盖整个需要测试的信号频段并略有超出,但也不要选用频响范围过宽的传感器,因为这样会增加传感器的费用,同时无用频率信号的引入还会增加后续信号分析处理工作的难度,甚至得出错误的结论。

因此,在动态测试中,传感器的响应特性对测试结果有直接的影响,在选用时,应充分考虑到被测量的变化特点。在对滚动轴承进行状态监测时,由于滚动轴承振动信号的频率较高,因此通常选择频响特性宽、延迟时间短的压电加速度传感器作为测试系统的传感器。

4)稳定性。稳定性是指仪器、装置等产品在规定的条件下,在规定的时间内可完成规定功能的能力。只有产品的性能参数均处在规定的误差范围内时,方能视为可完成规定的功能。为了保证传感器在应用中具有高的可靠性,事前需选用设计、制造良好,使用条件适宜的传感器;在使用过程中,应严格规定使用条件,尽量减少使用条件不良的影响。在实际工程中,传感器的工作条件往往非常恶劣,这时就更应该把传感器的稳定性作为重要的考察指标。

5)耐受温度。一般加速度计有较好的适应工作环境能力,工作温度范围自-100℃至200℃,当温度高于此范围时,可采用强制空冷方法或选用特殊性能的高温振动加速度传感器。

还要指出的是,基于压电效应原理的压电加速度传感器的重量至少要小于被测振动物体重量的十分之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。