滚动轴承正是因为其具有低摩擦的优点才得到了迅速的发展和广泛的使用,但这并不意味着滚动轴承中的摩擦可以忽略,恰恰相反,滚动轴承的摩擦特性作为轴承的一项重要性能指标更应引起重视。摩擦引起的磨损使轴承间隙加大、精度下降、振动噪声增大。为了提高轴承的运转精度和寿命,通常使用润滑剂来减小摩擦。滚动轴承的摩擦是轴承内热量产生的决定因素,摩擦严重时将导致轴承零部件温度急剧升高。当滚动轴承的温度过高时轴承的硬度降低,这将加速轴承的磨损。因此在对滚动轴承进行状态监测与故障诊断中,可以通过对滚动轴承的温度检测来判断滚动轴承是否异常。

1.滚动轴承的摩擦

滚动轴承的摩擦来自滚动体与滚道之间的滚动摩擦和滑动摩擦,滚动体、保持架、挡边、密封件等滑动接触部位的滑动摩擦,以及润滑剂的黏性摩擦。其中滚动体与滚道之间的滚动摩擦主要是由于变形和弹性滞后引起的;滚动体与滚道之间的滑动摩擦主要包括微滑动摩擦和由于滚动引起的滑动摩擦。

影响摩擦大小的因素有很多,其中最重要的是轴承的种类和大小、操作速度、润滑剂性能和用量。对于在重载荷下的球轴承和滚子轴承,摩擦产生的主要原因是滚动体和滚道在接触变形区内的滑动,这些接触包括滚动体与滚道之间的接触、滚动体与保持架之间的接触、滚子端面与滚子引导面之间的接触、保持架与引导挡边之间的接触。比如:对于圆锥滚子轴承,主要的摩擦是滚子端面与内、外圈挡边之间的滑动摩擦;对于不带保持架的圆柱滚子轴承,主要的摩擦是滚子端面与内挡边、外挡边之间的滑动摩擦,对于带保持架的圆柱滚子轴承,主要摩擦是滚子与保持架之间的滑动摩擦,保持架和滚道之间的滑动摩擦。由于滚动轴承的摩擦主要是滚动体与接触区的滑动摩擦,所以摩擦力的大小很大程度上取决于润滑剂的选择和油膜厚度。本节讨论的摩擦是轴承内部的摩擦,不包括滚动轴承与其他辅助器件的摩擦,如滚动轴承内、外圈与轴承密封圈之间的摩擦。

滚动轴承内的摩擦是轴承内热量产生的决定因素,其结果也对操作温度产生决定性影响。当滚动轴承的温度过高时会引发滚动体和滚道的变色;在重载荷条件下,高温会使轴承硬度降低,容易引发黏着磨损(如胶合、咬黏、涂抹等)。一般通过对滚动轴承内圈的温度检测来判断滚动轴承是否异常,通过温度检测来预防滚动轴承的过热造成轴承的损坏。摩擦对滚动轴承的直接影响就是磨损,磨损将使轴承的零件工作表面变粗糙,轴承内部游隙增大,旋转精度降低,振动噪声增大,摩擦力矩增大。减少摩擦的主要措施是采用合适的润滑方式,保证密封良好,防止异物进入。

2.滚动轴承的润滑

滚动轴承中所存在的多种滑动使轴承运转中产生摩擦发热和磨损。减少摩擦的主要措施之一就是采用良好的润滑方式。润滑是保证轴承正常运转的必要条件,它对于提高轴承的承载能力和使用寿命起着重要作用。

对轴承润滑的主要目的是在运动表面形成油膜以避免滚道、滚动体、保持架之间的直接接触,减少摩擦阻力、降低磨损和擦伤、减小摩擦发热;油膜的形成增大了接触面积,减小了接触应力;润滑剂还可缓冲吸振和防尘防锈。对于循环油润滑,润滑剂还可以散热冷却,防止轴承烧伤;对于脂润滑,润滑脂还可以起到密封作用。

滚动轴承润滑一般可以根据使用的润滑剂种类分为脂润滑、油润滑和固体润滑三大类。脂润滑的优点是密封结构简单,润滑脂不易流失;缺点是轴承摩擦大且散热不好。脂润滑主要用于在低速、中速、中温工况下运转的轴承。脂润滑要保持润滑脂有适当的填充量,润滑脂的填充量一般为轴承空间的1/3~2/3,以防止摩擦发热过大。油润滑的优点是摩擦阻力小,并能散热,但是油润滑需要定期更换润滑油。油润滑主要用于高速、工作环境温度较高和需要消除摩擦热的轴承。固体润滑主要用于不能使用油润滑或脂润滑的极端场合,主要用于负载重、温度高的机械摩擦部分。

滚动轴承润滑方式的选择依据主要包括滚动轴承的转速、工作温度、载荷、工作环境和安装状态等。对于高温环境、低中速、重载的工况应使用循环油润滑,对于高温环境、高速、轻载的工况可采用油雾润滑或油气润滑,对于高速、重载的工况应采用喷射润滑。

选用润滑剂时主要考虑的特性有:抗乳化性(即分水性)、黏温性(即黏度指数)、抗泡沫性、氧化安定性、黏度和抗腐防锈性等。其中抗乳化性就是不易乳化,能够使混入油中的水迅速分离的性能;黏温性是润滑油的黏度随温度变化而变化程度的性能,黏温性好就是黏度随温度变化波动小;抗泡沫性是油在循环使用中产生的泡沫易于消失,能够确保正常供油及形成油膜的性能;氧化安定性是油品的变质速度的性能;抗腐防锈性就是润滑油对轴承不腐蚀,并防止轴承锈蚀的性能。

(1)润滑与轴承故障的关系 对轴承润滑的主要目的是通过在接触面形成油膜以减少摩擦阻力、降低磨损和擦伤、减小摩擦发热、减小接触应力、缓冲吸振和防尘防锈来提高滚动轴承的使用寿命。合理的润滑可以有效地提高滚动轴承的寿命,相反,润滑不良可能会大大影响滚动轴承性能和寿命。实际情况中,40%的轴承损坏都与润滑不良有关。润滑不良主要包括缺少润滑剂,润滑剂污染或失效。

当润滑剂不足时,滚动轴承的润滑状态由全膜润滑变为部分膜润滑或边界润滑,从而造成滚动轴承摩擦增大,摩擦热大量产生,温度急速升高。最易产生的故障有:由于磨损增加引起游隙和接触角变化,导致轴承的运转精度降低;当有载荷偏载时,会造成局部磨损严重,导致大的振动和冲击;当温度过高时,会引起滚道和滚动体的烧伤、黏着磨损,严重时会导致胶合;当轴承的传热不好时,会引发热偏转并导致轴承咬死;热不平衡时还会引发滚动体、保持架的热变形和氧化。润滑剂不足所引起的故障最大的特点是摩擦增大,温度急速升高。对于此类故障进行监测的有效方法是对滚动轴承内部温度进行及时检测,获得滚动轴承温度变化的趋势图并科学设置报警限。

润滑剂的失效主要是由于润滑剂本身变质或异物进入润滑剂而造成的。润滑剂的变质主要有两个方面的原因:一是由于内部成分老化变质,二是由于异物进入。

润滑剂在使用中由于受到温度、空气、金属催化、机械剪切、有害介质的作用,其中的基础油成分氧化降解和添加剂失效,会形成对轴承有害的物质。有害物质对滚动轴承的损坏主要表现在对金属的腐蚀。当润滑油老化后,其黏度、抗压性等性能发生变化,影响滚动轴承的油膜形成,导致接触面之间的应力变大和摩擦增大,加大了滚动轴承的磨损。

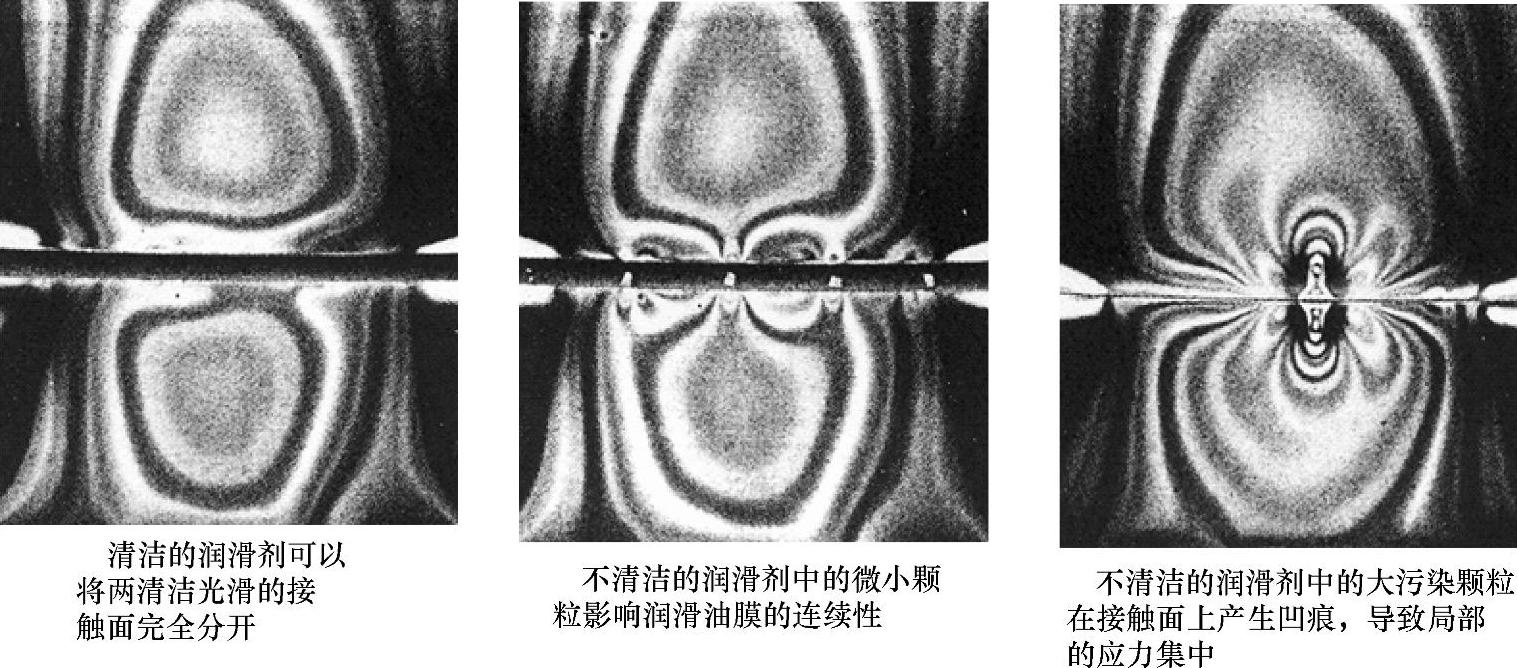

润滑剂的异物进入主要包括:由于密封不好,导致轴承外部环境中的灰尘、水分等进入润滑剂引起润滑剂污染;由于轴承的磨损、氧化、点蚀剥落等原因,轴承的材料颗粒进入润滑剂引起润滑剂的污染;还有一部分是由于润滑过程中通过其他途径造成润滑剂的污染,比如采用循环润滑时,润滑剂在供油系统或过滤系统中受到污染。在润滑剂的各种夹杂物中,对滚动轴承产生较大影响的是水分和颗粒夹杂物。水分进入润滑剂中对滚动轴承的影响主要表现在:水分加速润滑剂的分解氧化并使润滑油黏度上升,从而影响润滑油膜的形成,加速轴承的磨损;乳化水使润滑液的油膜油压不稳,容易产生振动。进入润滑剂的颗粒夹杂物主要包括金属颗粒、氧化物、硫化物及硅酸盐等。颗粒夹杂物对滚动轴承的影响大小主要取决于颗粒的大小、多少和硬度高低。润滑剂中的小颗粒主要影响润滑膜的形成和润滑膜的连续性,进而影响接触面的压力和应力分布,产生交变应力,形成疲劳源。大颗粒不仅影响油膜的厚度,还在接触面上形成应力集中,产生凹坑。当大颗粒的硬度比较大时,作用在大颗粒上的压力使其产生犁铧,使滚道划伤,严重时会产生很深的擦伤条纹。图2-5示意了润滑剂污染后的润滑效果。润滑不良容易对滚动轴承的振动产生影响,特别是对高频带振动的影响尤为显著。一般来讲,夹杂物含量越多,单颗粒越大,夹杂物离材料的表面越近,对材料的疲劳寿命的影响也越大。

图2-5 润滑剂不同污染程度下的润滑效果

(2)振动诊断法——对润滑状态的分析 滚动轴承由于润滑不足引发各个元件之间的滑动摩擦,摩擦导致磨损、擦伤、疲劳剥落和裂纹等损伤。如果润滑剂不足或润滑不良,滚动体在滚道上不能形成良好的油膜,金属之间的直接摩擦就会在滚道上产生更多的缺陷或损伤,使轴承工作时振动增大。因此常使用振动诊断法对润滑不良等故障进行检测。(www.zuozong.com)

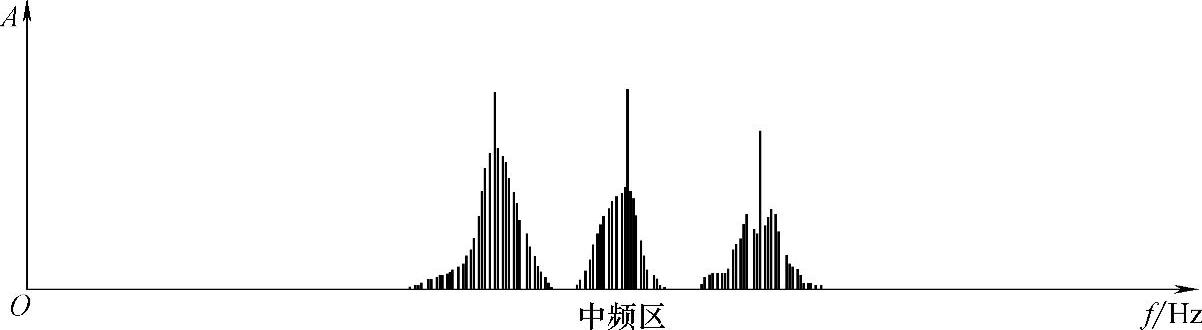

由于轴承润滑不良或润滑油质量不好将会产生过大冲击载荷,其会激起安装后系统的固有频率。在由于轴承润滑不好而引起碰摩产生振动的频率范围内,通常存在3~4个共振峰值(自由能量较大)。有资料表明,在对润滑不当的滚动轴承进行振动信号分析时,在功率频谱图上经常出现在800~1600Hz范围内,每间隔80~130Hz,中间就可能存在3~4个峰值,其能量较大。如图2-6所示。

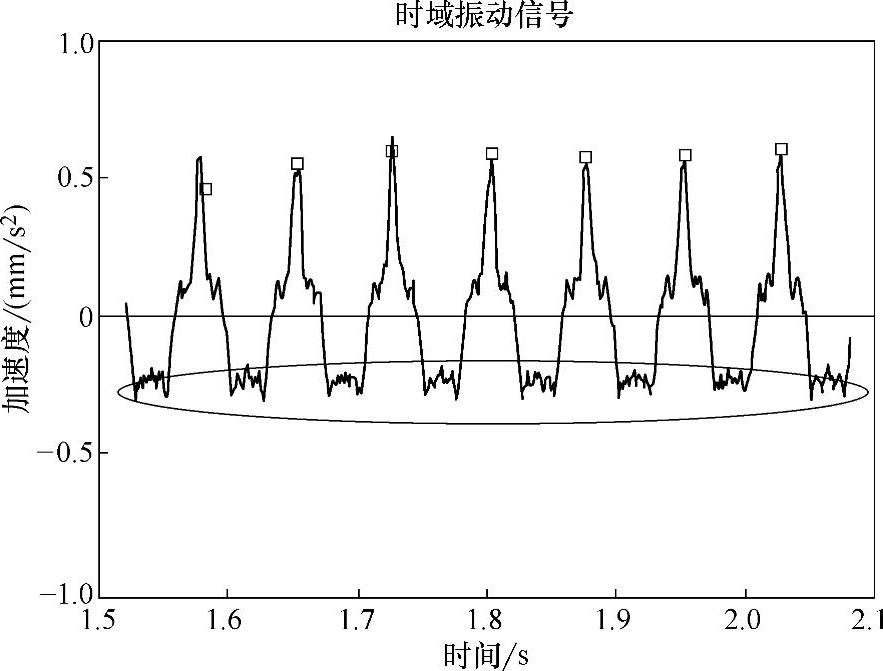

当滚动轴承磨损使轴承间隙增大而产生松动或出现干摩擦故障时,由于轴承的支撑刚度不均匀使时域波形不对称而出现削波现象。图2-7所示是因润滑不良导致碰摩的振动信号在进行自相关处理时的时域波形,从图中标出的椭圆部位,可清楚地看到由于摩擦产生的削波现象。

图2-6 轴承振动功率谱中频区峰群示意图

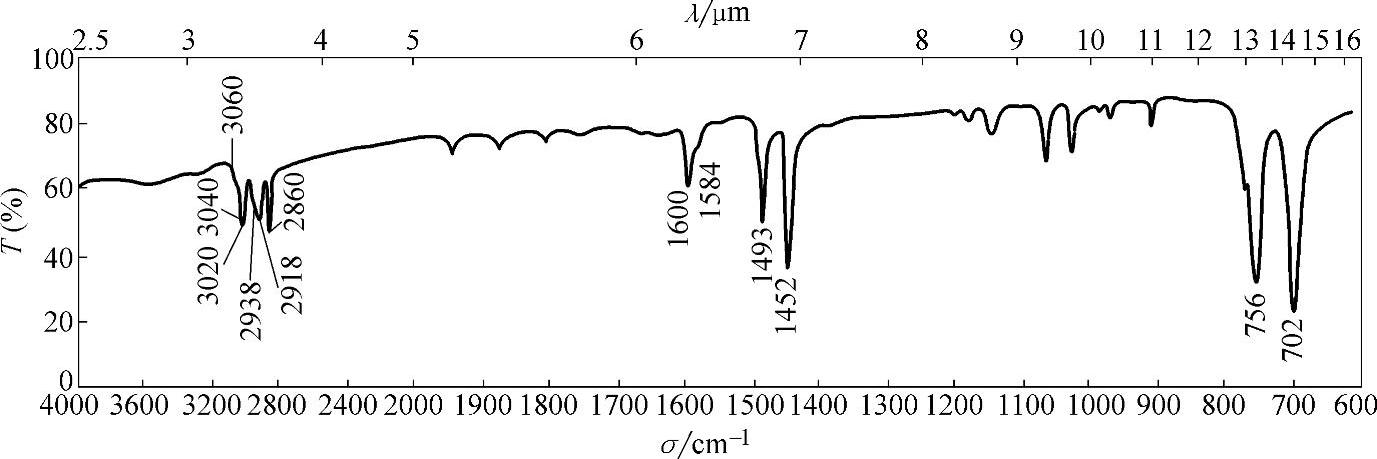

(3)红外光谱分析——对润滑油质的状态分析 由于润滑剂本身的氧化分解和水分增加,会使润滑剂的黏度等一系列的性能指标降低,影响油膜的形成。对于润滑剂本身的品质检测,常用红外光谱分析法。红外光谱主要是对润滑油降解后的醛、醇、酮等含氧有机化合物和含氮硝化物含量进行检测,进而得到润滑油的降解程度。图2-8所示是对某待测润滑剂分析后得到的红外吸收光谱图。

图2-7 因润滑不良导致碰摩的振动信号时域波形中的削波现象

红外光谱分析的一般过程:首先分别做出原始润滑油和待测润滑油的红外吸收光谱图,然后除去相同的吸收峰值,得到差值,找出差值的基线,就可以定量得出各降解物和污染物含量。

图2-8 某待测润滑剂的红外吸收光谱

(4)铁谱分析——对润滑状态的综合分析 润滑液中含有由于磨损、擦伤等原因从滚动轴承上剥落的金属颗粒。因此,通过分析金属颗粒的大小和多少,就可以得到滚动轴承上的损伤程度,从磨粒的形貌可推测磨损发生的类型,从磨粒的合金成分可推测发生磨损的部位。常用的针对润滑失效的故障诊断方法是铁谱分析。

铁谱分析的基本原理:利用高梯度磁场的作用将机器摩擦副中产生的磨损颗粒从润滑油液中分离出来,并使其按照尺寸大小依次沉积在显微基片上而制成铁谱片,然后置于铁谱显微镜或扫描电子显微镜下进行观察;或者按照尺寸大小依次沉积在玻璃管内,通过光学方法进行定量检测。通过观察异物颗粒的形状、大小、色泽和材质来判断摩擦类型,并根据这些颗粒的数量和尺寸分布,判断轴承磨损状态(磨损类型、磨损程度、磨损进度、磨损部位)。

3.滚动轴承的密封

当轴承的润滑方法确定后,就需要选择适当的密封方法。密封的主要目的是保持润滑剂不流失和防止灰尘、水分等杂质进入轴承。密封的作用是在相对运动表面之间实现的,通常密封也要旋转。

密封结构的选择取决于润滑剂的类型以及转速、摩擦等因素。根据是否与运动表面接触,密封分为接触式密封、非接触式密封和组合式密封。

接触式密封主要适用于低转速的工况,为防止磨损,要求接触处表面粗糙度Ra为0.8~1.6μm。接触式密封包括毡圈密封和橡胶油封。毡圈密封是在轴承盖上梯形槽内放置矩形剖面细毛毡,适用于脂润滑的密封。橡胶油封(标准件,较常用)是使用耐油橡胶制唇形密封圈并靠弹簧压紧在轴上,唇向外可以防灰,唇向里可防油流失,组合放置可同时起到防灰和防油流失的作用。

非接触式密封包括油沟密封、甩油密封、曲路密封(迷宫密封)。非接触式密封的特点是与轴不直接接触,适用于高转速的工况。油沟密封(间隙密封)是轴与盖之间保留0.1~0.3mm间隙,盖上加工出沟槽,槽内充满润滑脂。甩油密封是在轴上开沟槽,将欲外流的油沿径向甩开,再经轴承盖上集油腔及油孔流回轴承;挡油环式甩油盘是利用离心力甩去挡油环上的油,让其流回油箱内,以防油冲入轴承内,其适用于轴承脂润滑的密封。曲路密封是将旋转和固定的密封零件间的间隙制成曲路形式,缝隙间填入润滑脂,加强密封效果,适用于油脂润滑的密封。

组合式密封是将两种以上的密封形式组合在一起使用,其密封的效果较好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。