(一)准备

将电动机解体,用煤油和毛刷清洗轴承并加润滑脂,如轴承有坏应更换同型号新轴承。轴承的取下可用锤子敲击铜棒打出,也可用拔轮器。加油脂时到70%即可,不要太满。

(二)烘干和浸漆的工艺

烘干和浸漆的方法很多,由于受到现场和烘干设备的限制,可根据条件选择。

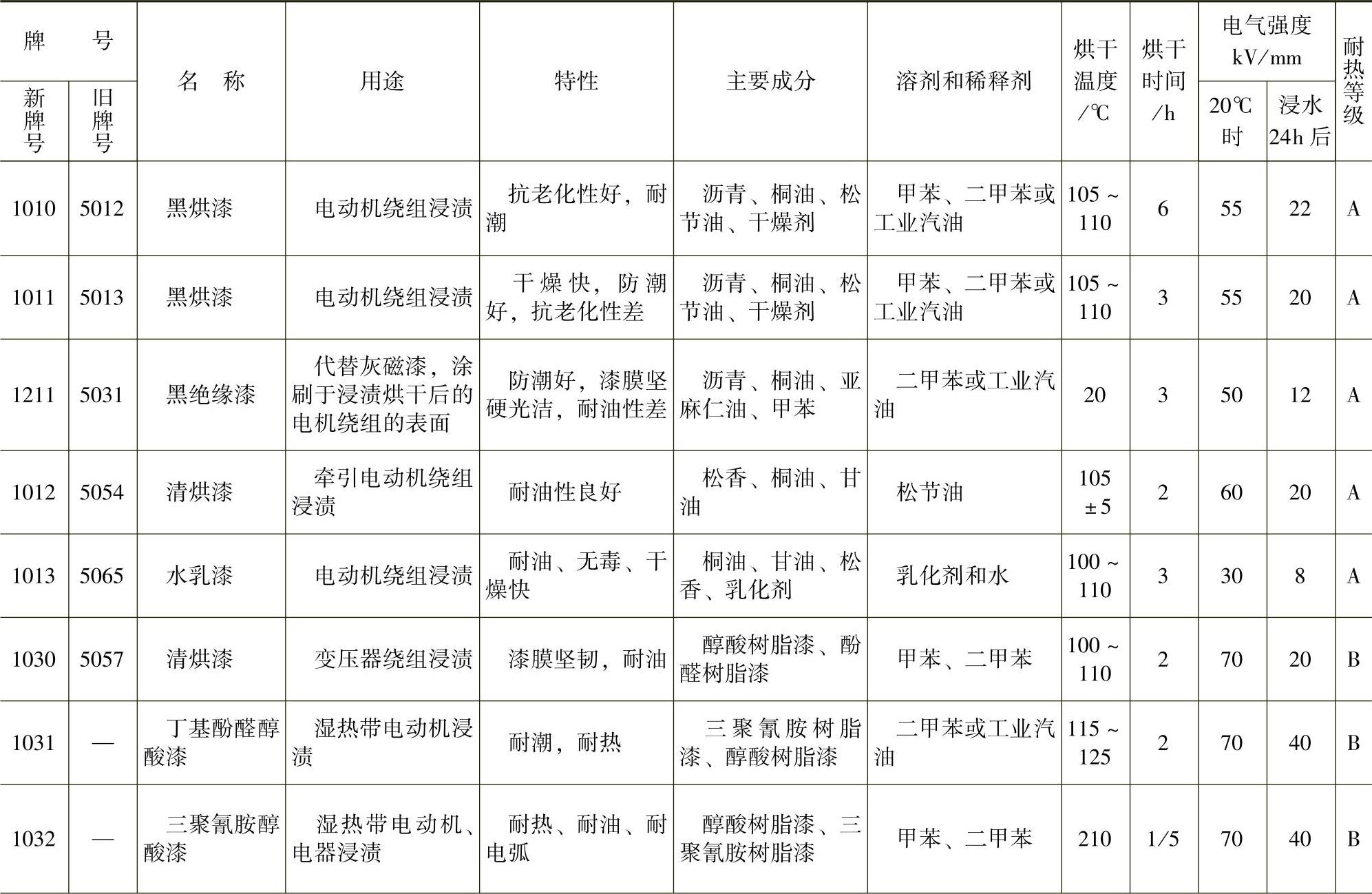

(1)常用的绝缘漆,见表13-9。

表13-9 常用绝缘漆的技术性能

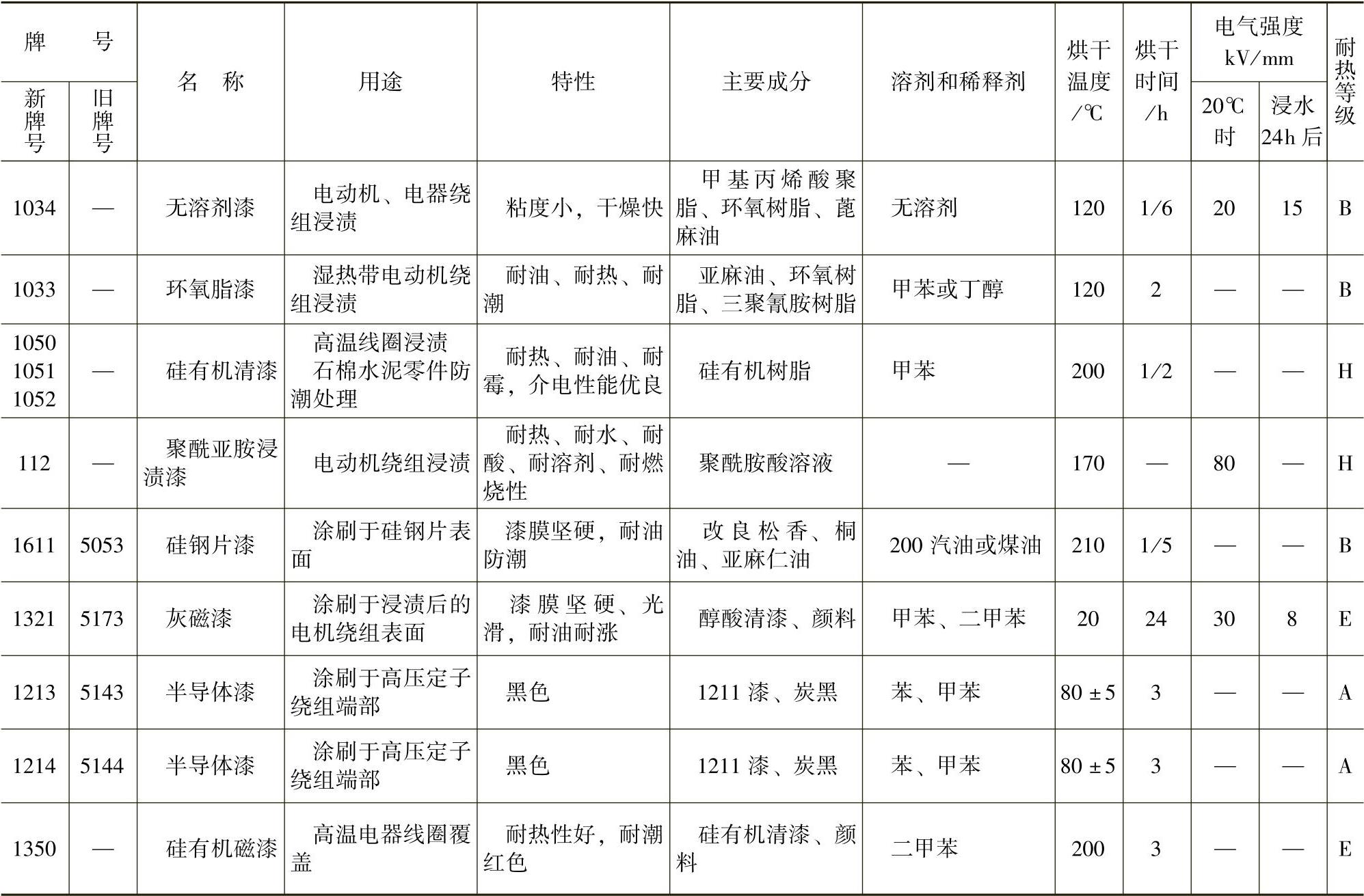

(续)

(2)浸漆与烘干工艺过程见表13-10和表13-11,这里仅列出A级和E级绝缘的工艺过程。

表13-10 A级绝缘浸漆与烘干的工艺过程

注:表中漆的粘度是在温度为20℃时用4号福特杯测得的。

表13-11 E级绝缘浸漆与烘干的工艺过程

(3)浸漆设备:

1)浸漆桶一般用3~5mm钢板焊成,可以作为浸漆、储漆和稀释漆料之用。桶的容积应根据经常修理的电动机的外形尺寸而定。桶应有严密的盖,以避免灰尘落入桶内和防止漆液中稀释剂的挥发。

2)加压浸漆设备是为浸漆时增加压力而设置的,压力大浸漆的效果会更好。图13-17是加压浸漆设备图。浸漆时把要浸漆的线圈放在浸漆罐内,将盖子盖好并旋紧螺栓,用泵将漆从储漆桶内压入浸漆罐中,增加压力至0.7MPa,压力可由压力表读出。浸漆后应及时将定子内壁上的漆珠用布擦干净。

(4)常用的烘干设备和烘干方法:(www.zuozong.com)

1)循环热风干燥室的构造如图13-18所示。干燥室用保温的耐火砖砌成,最好有内外两层,中间填有隔热材料(如石棉粉、硅藻土等),以减少热的损失。干燥室外装有电动鼓风机,将电热器产生的热空气吹入干燥室内,热空气的流速在2~5kPa的压力下,约为3~5m/s。电热器的功率可按每1m3干燥室的容积为5~8kW选用。电热器的发热元件(炽热的电炉丝)不应裸露在干燥室内,因为电动机上的绝缘漆和稀释剂都很容易燃烧的。在电量不足的地方,也可将电热器改用饱和蒸汽或过热蒸汽的管道。

2)红外线干燥室——这种干燥室的构造和循环热风干燥室相似,但是将电热器换以红外线灯泡,并将灯泡布置使灯光直接照射到电动机的绕组上。灯泡的功率可按每1m3容积为4~5kW选用。

采用上述的烘干设备时,温度都应该保持在110~120℃之间。如果温度低于105℃,烘干时间就应延长25%~50%,但温度低于90℃时,无论烘干时间持续多久,漆膜虽能硬化,可是绝缘材料中仍含有较多水分,不能彻底干燥。

(5)适用于现场的烘干方法(可参照本章第一节图13-5、图13-6):

1)不论是直流电动机、同步电动机或异步电动机都能用直流电烘干。方法是将低压直流电通入需要烘干的绕组中,通入的电流不应超过该绕组额定电流的50%~70%。三相绕组最好改接为各相绕组串联连接。为了避免拉闸和合闸时瞬间感应电动势可能击穿线圈绝缘,必须串接变阻器接通和切断电流。

图13-17 加压浸漆设备

1—浸漆罐 2—泵 3—储漆桶 4—压力表

图13-18 循环热风干燥室

1—鼓风机 2—电热器 3—干燥室

2)同步电动机的电枢绕组和异步电动机的绕组都可用交流电烘干。方法是在电动机转子抽出后,把三相低压交流电通入需要烘干的三相绕组中,电压约为该绕组额定电压的7%~15%,最好用感应调压器来调整电压,并观察三相线路中串联的电流表,使电流不超过该绕组额定电流的50%~70%。

3)定子铁损烘干法,适用于已抽出转子的交流电动机的定子。方法是将橡皮绝缘电线穿绕在定子铁心上,然后通以单相交流电,定子铁心里产生的涡流使铁心发热,烘干绕组。

在现场烘干电动机时应该将定子用帆布罩起来,主要是为了保温,也可以防止外界杂物落入定子。

烘干时应该在电动机铁心、绕组等各处多安设几个温度计,应密切注意不要使电动机绕组的温度超过95℃,尤其要注意电动机上部的温度,因为上部的温度比其他各处的温度较高。

通电烘干时应使温度逐步提高,因为对于大、中型电动机,如绕组温度升高得较快时,有可能使绕组绝缘涨裂。

每小时应测量绕组的绝缘电阻,测量时应先将电源切断。绝缘电阻在烘干的过程中先是降低到某一最低限度,然后逐渐升高。绝缘电阻升高后,如持续6~8h不变,即可认为干燥合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。