干包电缆头常用于室内3kV及以下的油浸纸绝缘电缆及干包塑料护套电缆,其机械强度、耐压、耐油性能差,在高温场所、高差大的低端等场所不宜采用。

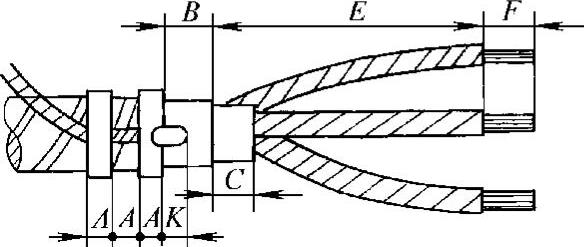

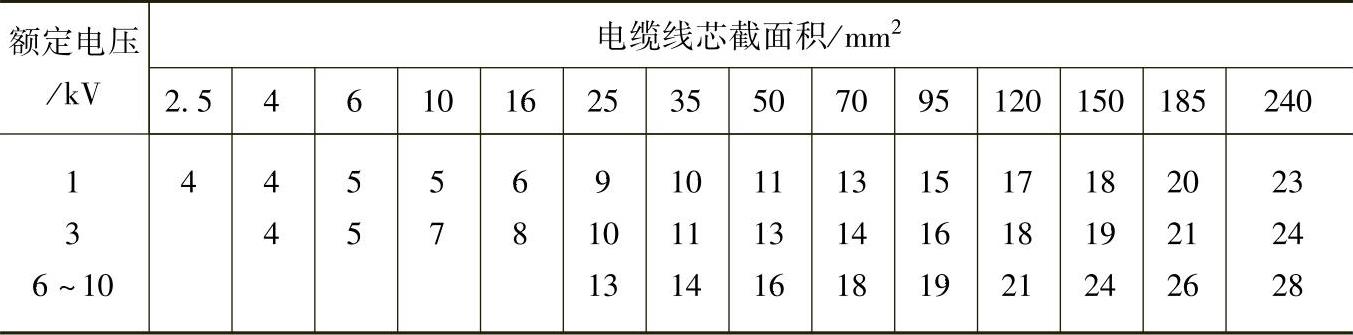

(一)确定电缆端部的剥切尺寸

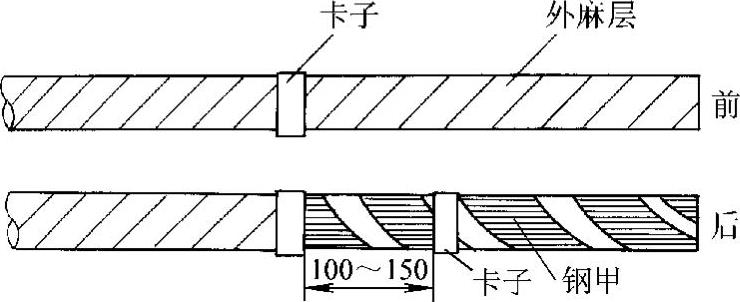

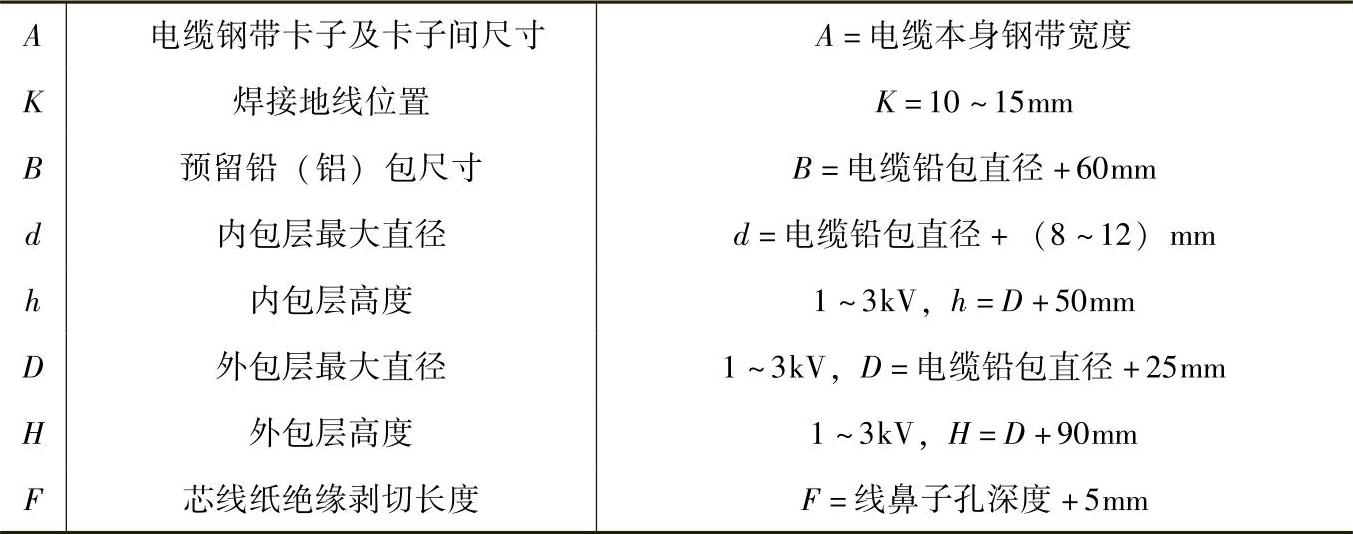

先确定电缆头的安装位置,然后测量与设备连接端子的距离,再加上外护层的剥切尺寸,即可确定整体的剥切尺寸,见图11-105。

图11-105 电缆头的剥切尺寸

图中 A——自制钢卡的宽度与间距,通常用电缆自身的铠装钢甲制作;

K——焊接地线的尺寸,K=10~15mm;

B——预留铅(铝)包的尺寸,一般取铅包外径+60mm;

C——预留统包绝缘的尺寸,一般3kV及以下电缆C=25mm;10kV及6kVC=50mm;

E——线芯包扎长度,由引出线芯长度而定,但1kV及以下至少160mm;3kV至少210mm;6kV至少250mm;10kV至少350mm;

F——压接线鼻子的尺寸,一般F=线鼻子孔深+5mm。

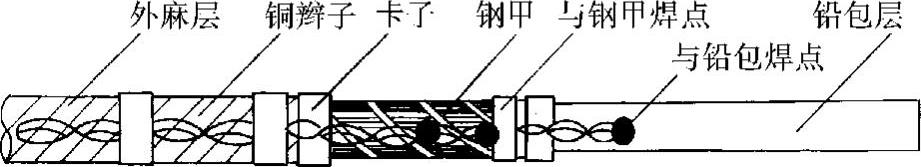

(二)剥切外护层

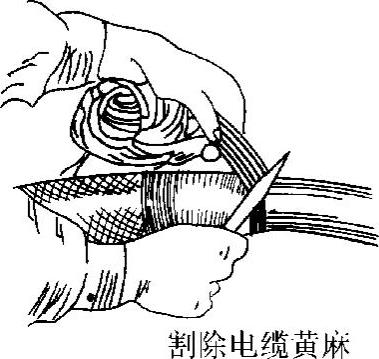

1.剥切外麻被层 油浸电缆通常最外层是麻被层,丈量好尺寸后,先在剥切处(一般在钢甲剥切处后面150~200mm)打两道钢卡,间隔为钢甲带宽度。卡子通常都用电缆本身的钢甲带做成,采用咬口的方法,见图11-106。钢卡子打好后,从电缆端部将麻被层用喷灯烘烤,当麻被层变软后(切记烘烤时间不能太长,温度不能过高),从端部将其按缠绕的反方向撕开露出钢甲至卡子处,然后用刀子将其从卡子根部割掉,下刀的方向应朝外,以免致伤电缆,见图11-107。剥切前后见图11-108。

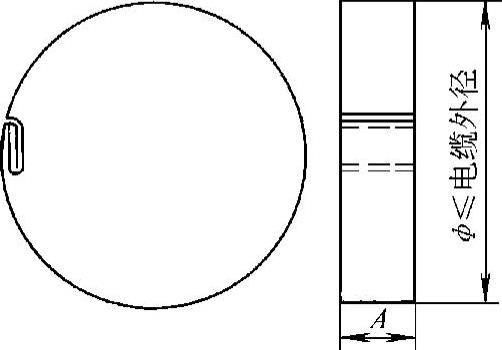

图11-106 钢卡示意图

图11-107 割除黄麻层的正确方法

图11-108 割除黄麻层前后的电缆端头

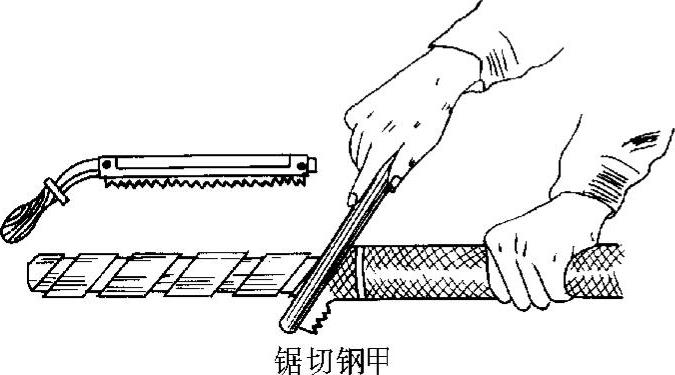

2.剥切钢甲 根据剥切尺寸,在剥切钢甲处再打一道钢卡,用锯刀沿钢卡外边将钢甲圆周锯出一环状深痕,深度不大于钢甲厚度的2/3,不得伤及铅包或铝包。沿钢甲缠绕的反方向将其撒开,露出黄麻内层。用尖嘴钳子夹住钢甲轻轻地撕下钢甲。用同样的方法剥去第二层钢甲。然后用小锉刀将钢甲切口修整成圆滑无毛刺状,但不得伤及铅包。锯切钢带见图11-109。

图11-109 锯切钢甲示意图

3.剥切黄麻内层 与剥切外麻被层方法相同,见图11-107。剥切后露出铅包。剥切内麻层时,下刀方向必须向外,刀口不得伤及铅(铝)包,用喷烘烤时间绝对不能长,温度不得过高,以免烧坏铅包内的绝缘。

4.焊接接地线 接地线有两个焊点,一是与钢甲焊接,二是与铅包或铝包焊接。接地线一般用较细的多股裸铜线辫制而成,呈辫子形,截面积不小于16mm2,长度按实际需要而定。

用蘸有汽油的棉丝将钢甲上的沥青擦干净,在同一个面上将两层钢甲用砂布或锉刀打磨出金属光泽,然后在两层钢甲上分别选两个点,涂上焊药,用电烙铁搪上一层焊锡,搪锡要快,最好用浸有凉水的抹布将两端敷好,以便散热。

将铜辫子的一端头置于铅包上,并在钢甲的焊点处,做好记号,然后将记号处打磨露出金属光泽再镀锡,并将其焊在钢甲上,焊点应饱满坚实可靠。用两道钢卡将接地线焊点以下部位与电缆扎住,见图11-110。

图11-110 焊接接地线后的电缆端头

地线与铅包(铝包)的焊接要特别注意,先将铅包的焊点处用新砂布轻轻打磨,露出金属光泽,然后用喷灯微微烘热并涂硬脂酸,同样用凉水抹布在烘烤的两端冷敷散热。

把铜辫子端撒开镀焊后分股撒开排列紧贴在铅包焊点上,并用ϕ1mm的镀锡裸铜线将其与铅包缠绕五圈扎紧。然后再用喷灯烘烤并涂硬脂酸,同时用喷灯火焰对着焊料,使其滴落在焊点上,并使其堆集压满铜辫子端头,当堆集面积超过3倍端头面积,厚度达3mm时,用喷灯对着堆集起来的焊料加热,使其变硬,并迅速涂抹硬脂酸,用干净白布将其抹光抹圆即可。整个过程都要用凉水抹布散热,并准备多块抹布轮换使用,切勿使热伤及线芯。

地线焊好冷却后,应用绝缘电阻表重新测试线芯对铅包的绝缘,应与焊接前相同,如有明显降低,则说明焊接使线芯绝缘受损,低于规定值时,应从焊点后割断重新焊接,重焊前必须摇测绝缘,以便前后对比。

焊点应符合以下要求:

(1)70mm2以下为椭圆形焊点,长15~20mm,宽20mm,牢固可靠。

(2)70mm2以上为环形焊点,除椭圆形焊点外,1.0mm的扎线应全部与铅包焊接成环形焊点。

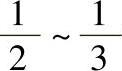

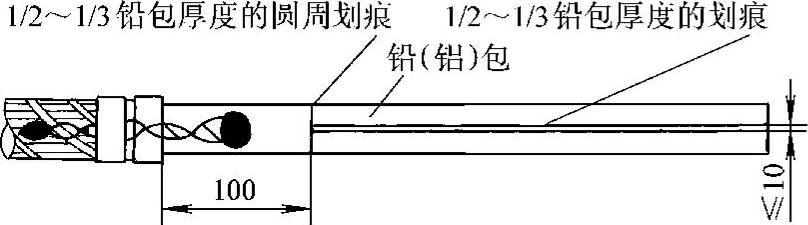

5.剥切铅包(铝包)护套 根据剥切尺寸,在铅包切断处沿圆周划出一环形标记,然后用刀子或细锯条将环形标记切割,其深度为 铅包(铝包)厚度,不得切透。同样从切口处顺着电缆的轴线在铅包上切两条直线,深度同上,间隔10mm,一直到电缆的端头。见图11-111。

铅包(铝包)厚度,不得切透。同样从切口处顺着电缆的轴线在铅包上切两条直线,深度同上,间隔10mm,一直到电缆的端头。见图11-111。

图11-111 铅(铝)包剥切尺寸及划痕

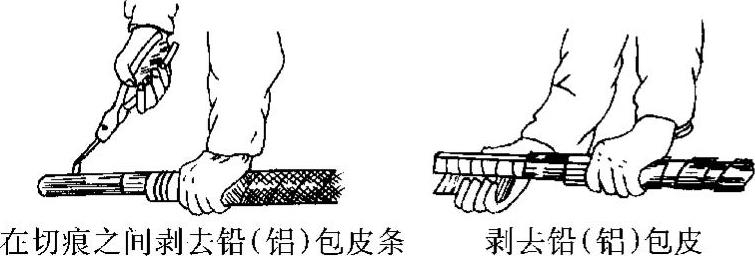

在电缆端头把两道深痕间的铅皮撬起,用钳子夹住轻轻将其撕下,当撕至环形深痕时,应将其慢慢折断,不得破坏该环形深痕。然后戴上干净白手套,再将整个铅包剥开,见图11-112,露出统包绝缘层。

图11-112 将铅(铝)包剥去的方法

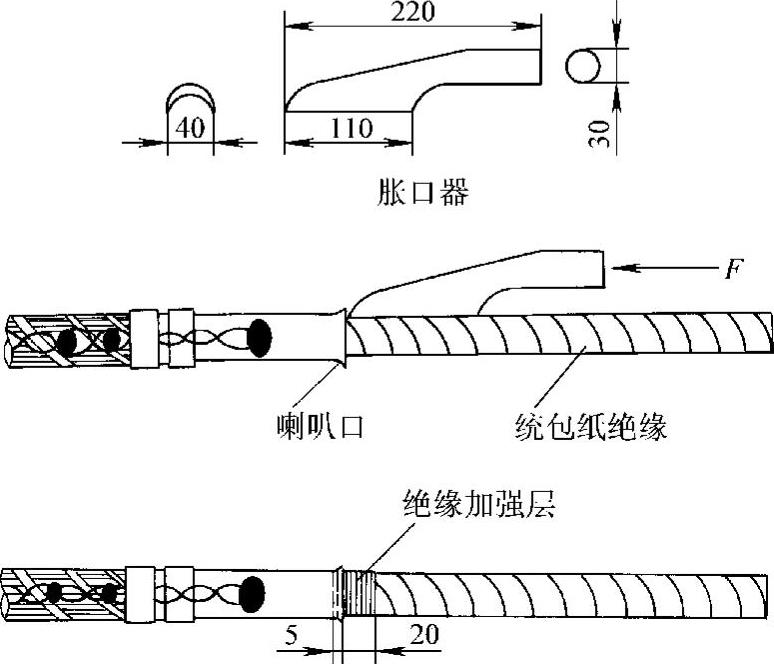

6.胀喇叭口 剥去铅包后,应将铅包口处加工成喇叭口状,见图11-113,一般用胀口器加工。胀口器是用硬木制成的不同规格的小工具,其圆弧口与电缆铅包圆弧相同,顶部呈斜坡状。操作时将其骑放在电缆统包绝缘上,斜坡对着铅包口,用木槌轻轻敲击尾部,以防胀裂及损伤绝缘,同时要沿着铅包口圆周依次轻击,缓缓将其胀开,然后再沿圆周轻击,将其胀成喇叭口状。喇叭口要圆滑无毛边,等距对称,胀好后应用新砂布或小锤轻轻修理,修理时工具不可伤击统包,且铅屑不要落入喇叭口内。喇叭口直径约为铅包直径的1.2倍,铅包较易胀口,铝包较硬,胀口困难,胀开即可。胀口是一项细致的工作,要特别小心,千万不得着急毛糙。

图11-113 胀喇叭口及绝缘加强层

7.剥除统包绝缘纸 先加强喇叭口处的绝缘强度与机械强度,用聚氯乙烯带在喇叭处包缠5~6层并伸延到喇叭口内越深越好,一般应大于5mm,铅包口上20mm,并把喇叭口内填平。最后用1~2层塑料胶带粘好。见图11-113。

将统包纸绝缘由上而下松开,沿聚氯乙烯绝缘加强层的边缘轻轻整齐的撕掉(不准用刀子切割),露出包有纸绝缘的线芯。如有半导体纸(一般为黑色)应在聚氯乙烯带前保留20mm宽一段不撕掉,并用绝缘带包扎两层,然后用尼龙绳扎紧。

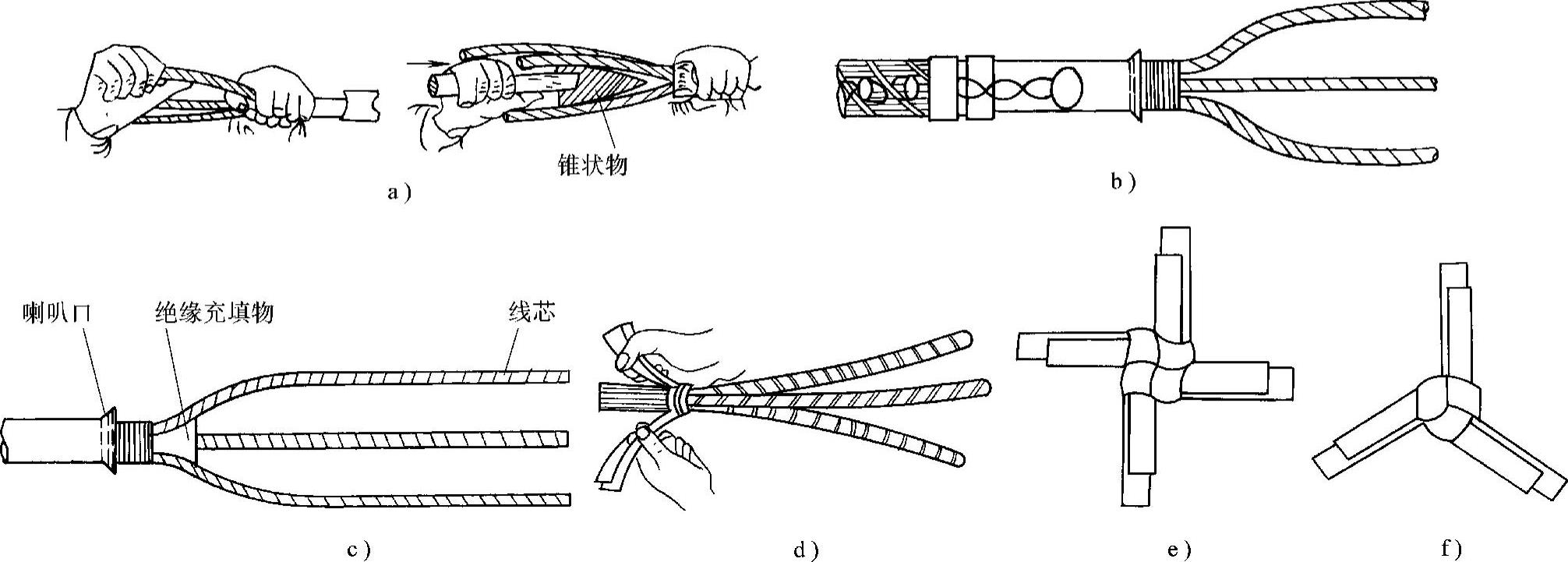

(三)分开线芯,剥切填充物(www.zuozong.com)

带干净白手套,将线芯缓慢松开,露出填充物。分线芯时应用一手用力握住喇叭口处,虎口宜在喇叭口以上30mm处,另一手轻轻掰开线芯,要小心,不得用力过大,以免损伤绝缘线芯,弯曲半径应大于线芯直径的10倍。见图11-114。然后将填充物从分开线芯的根部割去。通常可用剪子或刀子,但不得触及线芯绝缘。最后使线芯分开处呈山字形,见图11-114。

用干净棉丝或白布蘸汽油或纯工业酒精将线芯绝缘纸表面的电缆油擦干净,擦时应顺着绝缘纸的包缠方向,以免散松纸绝缘。

图11-114 电缆线芯分开及分叉后压入风车

a)线芯的分开 b)线芯分成山字形 c)线芯分叉山字形处填以绝缘物 d)线芯分叉处压入第一个风车 e)四芯风车 f)三芯风车

在线芯未端切除F长的绝缘纸,切除时不得伤及导体,最里面的应用手撕掉。一般做法是在剥切处,先用尼龙绳紧扎2~3圈,再把纸撕掉。

(四)包缠线芯绝缘

首先排潮,用壶将变压器油加热至130℃以上,把搪瓷盘放在下面,从喇叭口处慢慢向线芯端部移动浇洒热油,可重复两次,把潮气排掉。

从线芯分叉的统包绝缘处开始,用聚氯乙烯带顺着纸绝缘的缠绕方向紧紧包缠1~3层,层数以能使橡胶管或塑料管较紧地套在上面为宜,并不使其与聚氯乙烯带之间有间隙,包缠用半搭盖式,即后一圈带子压前一圈带子宽一半。包缠应紧密、无折皱、均匀一致。包缠一直将端部的裸线芯包住,并暂时用尼龙绳扎紧。

(五)包缠喇叭口处绝缘

首先用上述方法将喇叭口处排潮,然后在线芯分叉口填以环氧—聚酰胺腻子或塞一正锥体的绝缘填充物,可用聚氯乙烯带扎制,见图11-114。同时压入第一个风车,见图11-114。风车和腻子或塞子应使分叉处无间隙。风车可用宽10mm的聚氯乙烯带制成。

将风车向下勒紧,风车带应均匀散开,摆平无皱,然后紧接用聚氯乙烯带包缠,使其凸起呈枣核形,见图11-115。再压入第二个风车,带宽为15~20mm,再包缠,就这样至少压入两个风车,总包缠比聚氯乙烯手套内径稍大一些即可。最后将包缠带用胶带粘好,呈圆滑形。

(六)套聚氯乙烯手套

图11-115 用聚氯乙烯带包缠线芯分叉处成枣核形

聚氯乙烯手套应选择与电缆规格型号对应的规格,先在线芯及风车包缠处沫一层中性凡士林,以便润滑,然后将线芯并住,使几根线芯分别同时插入手套手指内,并轻轻向下推,防止破损。直至推到线芯分叉处,并与包缠物贴紧,挤出内部气体。也可在分叉处上下各100mm范围内涂电缆胶加强绝缘。

由一人将手套根部与电缆捏紧,以防松脱,另一人用聚氯乙烯带从手指根部向上包缠,直到高出手指20mm为上。包缠时应使根部稍厚一点,然后逐渐减薄,使之成为锥状,最后用塑料胶带粘紧,见图11-116。

图11-116 套入手套并用塑料带包缠

(七)在线芯上套塑料管

塑料管应选择质地优良的耐压塑料软管,其规格可按表11-35选择,其长度为线芯长度加100mm,套入端剪成45°的斜口,先将其浸在盘中的100~120℃的变压器油中或在管内注入100~120℃的变压器油将其预热,然后用尖嘴钳子夹住45°斜口,另一端抬起对准线芯,一直套到手指根部,45°角的尖端朝外,同时捏住根部用手将管内的油尽量排出,最后将线芯端部的管翻边折回,露出铝(铜)线芯,长度为F,准备压接线鼻子。

表11-35 塑料管内径选择表(单位:mm)

套塑料管时应注意线芯端部的导线芯,以免将塑料管捅破。

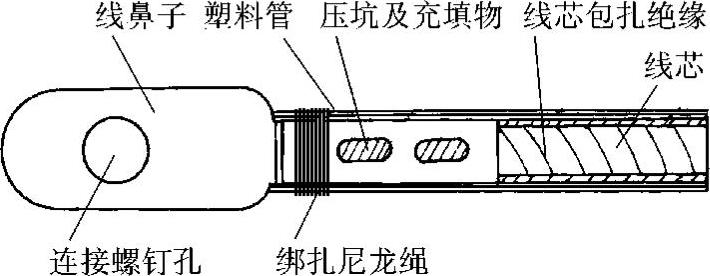

(八)压接线鼻子

选择与电缆截面积相应规格型号的线鼻子,先测量导线的插入深度,并在线芯上比试,套入线芯到底后应使线芯包缠的绝缘与其插入口的平面取齐,否则应将线芯锯掉一点或将包缠绝缘及原绝缘纸取掉一点,但不得伤及导线线芯。

用油压钳将线鼻子线压好,用绝缘物将压坑填平,并包扎三层塑料胶带粘牢,然后将翻边折回的塑料管再翻回去,必要时可在热油中预热一下。翻好后将多余的塑料管从线鼻子板与圆柱衔接部位割掉,割掉时不得伤及线鼻子。见图11-117。

图11-117 线鼻子的压接

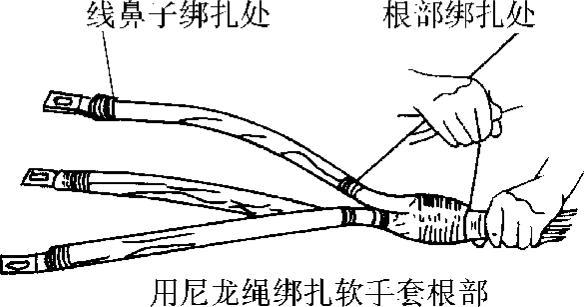

(九)绑扎尼龙绳

绑扎尼龙绳有三个部位,塑料管与线芯分叉的根部、塑料管与线鼻子的圆柱部分和手套下口与铅包部分。上列次序即为绑扎次序。

绑扎时应先用塑料胶带包缠2~3层,然后用尼龙绳(直径1.0~1.5mm为宜),按图11-116的方法紧密缠好,尼龙绳要用力拉紧,以防电缆油溢出。绑扎长度一般为15~25mm,以绑扎处的直径而定。绑扎尼龙绳见图11-118。绑扎手套下口处应将内部气体排出。

图11-118 用尼龙绳绑扎的正确方法

(十)包缠外绝缘层

用黄绿红三色聚氯乙烯带分别从分叉根部包缠线芯,采用半搭盖式,一直包到接线鼻子的圆柱部位并用同色塑料胶带粘牢。这里要注意,电缆两个端头的相序应一致。

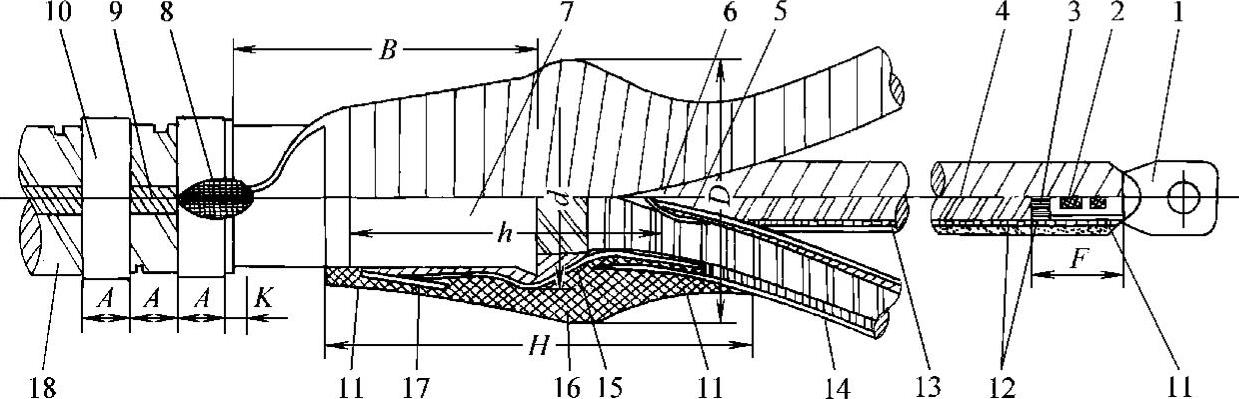

用醇酸玻璃纤维带或黄蜡带包缠两层于手套处,然后再先后压入3~4个塑料风车,用力勒紧包缠严密,最后用塑料带包缠成型,见图11-119,尺寸见表11-36。

图11-119 干包电缆头结构示意图

1—线鼻子 2—压坑内填以环氧~聚酰胺腻子(或聚氯乙烯带) 3—导电线芯 4—耐油橡胶管或聚氯乙烯管 5—线芯绝缘 6—环氧~聚酰胺腻子 7—铅(铝)包 8—接地线封头 9—接地线 10—电缆钢带卡子 11—尼龙绳绑扎 12—聚氯乙烯带 13—玻璃漆布带或黄蜡带加固层 14—相色塑料胶粘带 15—聚氯乙烯带内包层 16—聚氯乙烯带及玻璃漆布带或聚氯乙烯及黄蜡带外包层 17—聚氯乙烯软手套 18—电缆钢带

表11-36 干包终端头结构尺寸表

(十一)试验

电缆头成型后应按前述要求进行绝缘电阻、耐压试验、泄漏电流的测试,应符合要求。不合格者应总结制作过程中的缺陷和经验,锯断后重新包扎。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。