被冷轧的钢板其加工硬化,硬度、抗拉强度、屈服强度反而增加,而伸长率、拉伸等的加工性与韧性则降低了。因此热处理是以残留应力的除去、加工性的提高等为目的,将钢板加热到适当的温度后,缓缓将其冷却称之为退火的热处理。在传统的退火过程中,积累2~3个被冷轧过的钢卷,并将所有钢卷用罩子覆盖花2~3日进行退火,这样的处理被称为批量退火,然而近年来生产率高且品质均匀的连续退火成为主流。在批量式的退火中,增加了前后工序的全行程,即洗净-退火-冷却-调质轧制-检验整理,这5项工序约需花费10天时间,而在连续退火中,将这个时间大幅缩短到约10min。

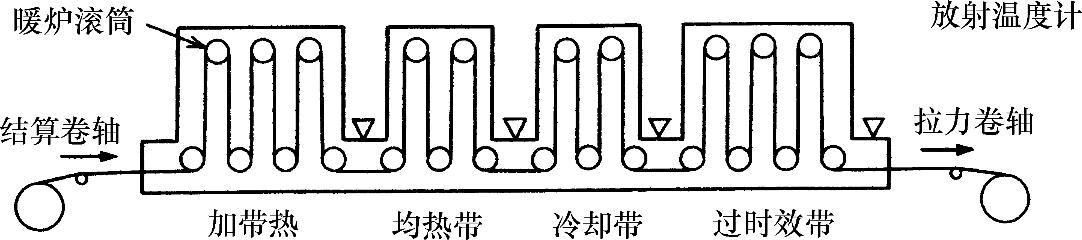

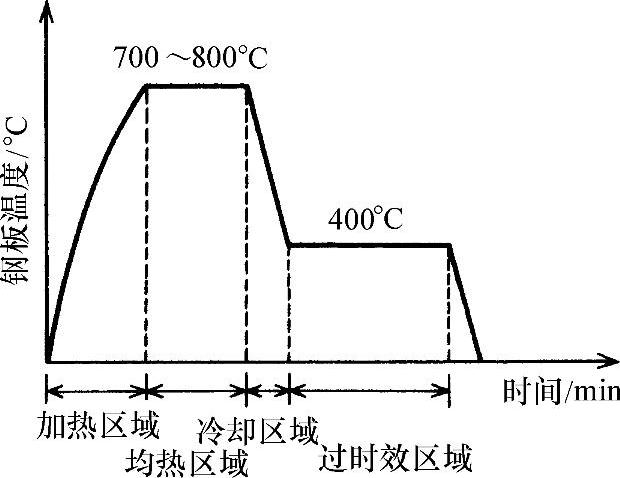

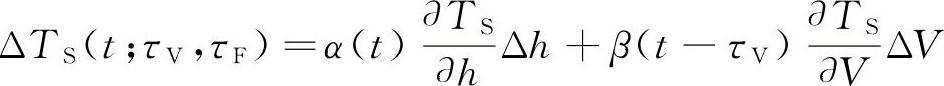

在连续退火生产线(见图6-1)中,将冷轧的钢卷在焊机上焊接,在清洗区域中将钢卷表面轧制油脱脂以后,在退火炉的加热区域-均热区域-冷却区域-过时效区域如图6-2所示那样,为变成板温度而进行加热与冷却的一系列热处理,经过调质轧制,连续地在卷取抗上进行卷取工序。因此,为了得到规定的力学性能,钢板温度的控制是重要的功能,钢板的温度是由在各区域出口侧设置的辐射温度计进行测量。

图6-1 连续退火过程简图

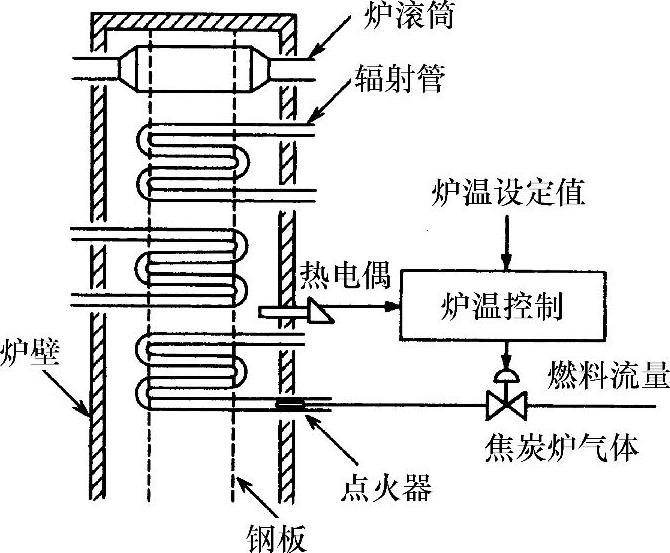

加热区域中上部分与下部分排列着被称为炉滚筒的炉内滚筒,钢板根据这个炉底滚形成的由炉下部分到炉上部分再到炉下部分的导通路径。在路径与路径之间设置了在内部使炼焦炉气体燃烧的辐射管(radiant tube),并且由辐射管对钢板进行间接加热(见图6-3)。

图6-2 连续退火的目标板温度模式

图6-3 利用辐射管进行加热

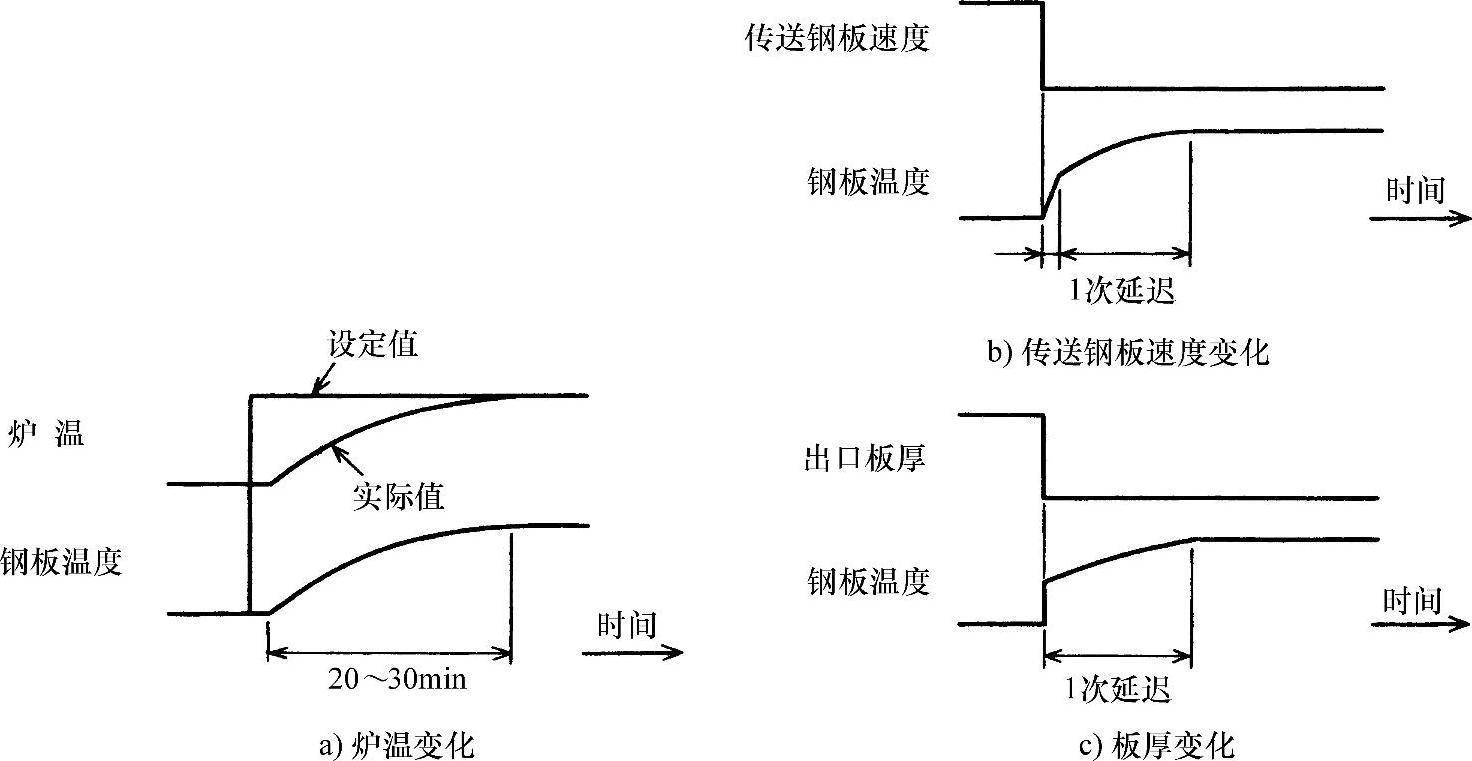

加热区域的炉温基于由设置在炉壁上的热电偶所检测出的温度,其响应如图6-4所示,时间常数为10~20min是非常慢的。

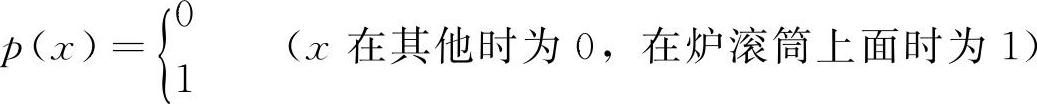

另一方面,在连续退火炉的操作中,为了连续生产较多的批量,当批量变化时,钢板的厚度、宽度、退火目标温度也是变化的。对于钢板的温度,将燃料流量与钢板传送速度作为控制量,通过炉温与加热时间进行控制,由于响应较慢因此对变化时间无法做到完全的跟踪。为此,对从前面钢卷到后面钢卷的钢板温度的推移进行预测,将基于该炉温与钢板传送速度的切换时间点最优化的预测控制是必需的。

图6-4 炉温的动态特性

钢板温度控制的功能如图6-5所示,包括:①钢板温度计算模型;②决定稳定状态下的传送板的速度及用于达成在这个速度下所期望的钢板温度的炉温设定值的装置模型;③在批量变化时,决定钢板传送速度与炉温的设定变换时间点的非稳态时间的控制。

1.钢板温度计算模型

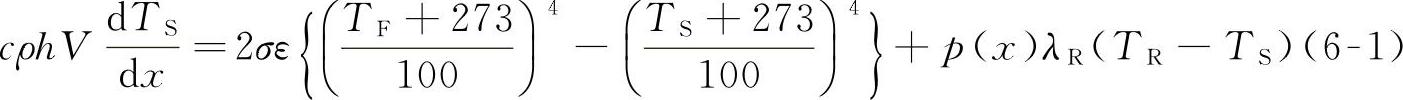

由于连续退火炉中的钢板的厚度很薄,假设厚度方向的温度分布均匀,加热区域的钢板温度由如下的热传导方程式计算。

式中,x为从炉入口的位置;TS为钢板温度;TF为加热带炉温;TR为炉滚筒温度;c为钢板比热容;ρ为钢板密度;h为钢板厚度;V为传送钢板速度;σ为斯威藩-波耳兹曼(Stefan-Boltzman)常量;ε为钢板辐射率;λR为钢板与炉滚筒之间的热导率。

而且,关于辐射率ε,由加热区域出口侧设置的辐射温度计所测量的钢板温度测量值与计算值相比较来加以修正。

钢板的传送速度与炉温的设定值是使用该模型,从而决定目标的钢板温度能够实现。

图6-5 加热区域钢板温度控制系统(www.zuozong.com)

2.非稳定时的控制

1)钢板温度的动态特性

为了构成能够简洁地表现钢板温度的动态特性的钢板温度模型,基于式(6-1)的钢板温度计算模型,尝试计算针对各种变动因素的钢板温度的动态特性。

首先,最初如图6-6a所示为使炉温设定值呈阶跃状变化时的钢板温度的仿真结果。钢板温度的变化非常迟缓,与图6-4所示的实测数据是一致的。

接着,图6-6b所示为使传送钢板速度发生变化的情况下的仿真结果。钢板温度的变化是随着加热时间的变化而变化的管状变化与炉滚筒和钢板间的热传递所引起的1次延迟状的变化的重叠。最后,图6-6c所示为钢板厚发生变化的情况下的仿真结果。钢板温度为在焊接点变化的阶跃状图,并表示了这之后1次延迟的动作。

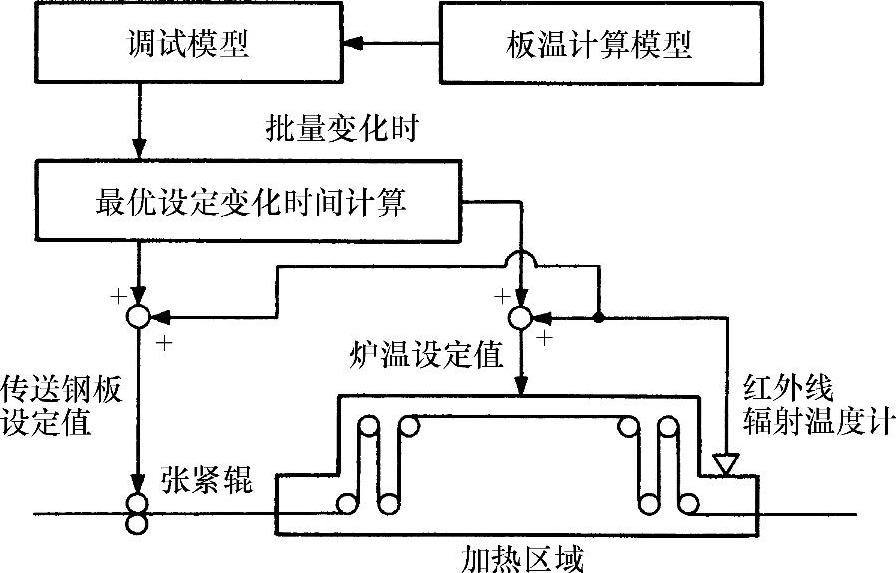

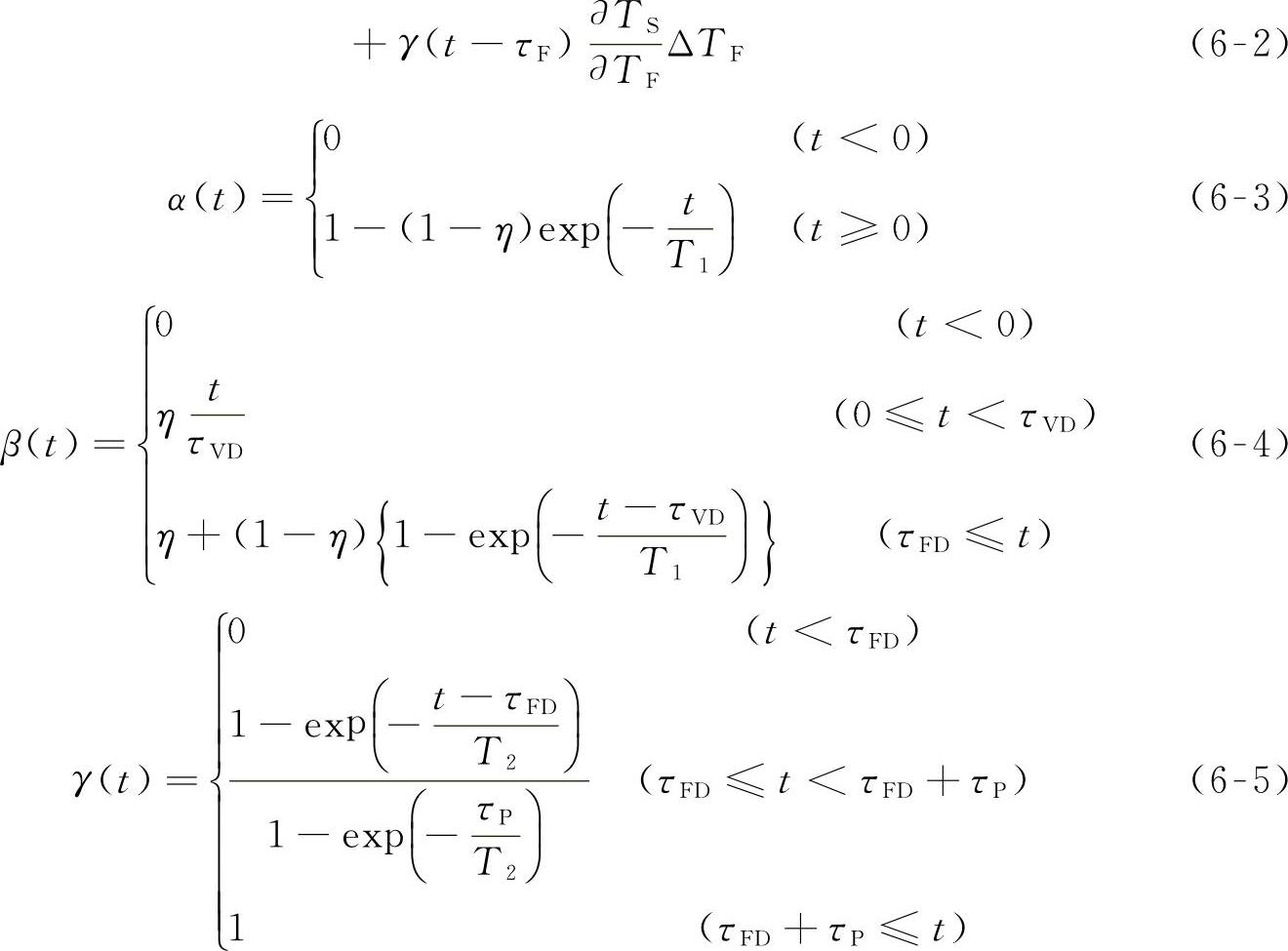

基于上述的结果,如下式所示将钢板温度的动态特性数学模型化。

式中,t为时间;τV为钢板传送速度变化时间;τF为炉温设定变化时间;ΔTS为钢板温变化量;Δh为钢板厚变化量;ΔV为钢板传送的速度变化量;ΔTF为炉温变化量;∂TS/∂h、∂TS/∂V、∂TS/∂TF为各自与h、V、TF相关的TS的偏微分系数;T1为基于钢板与炉滚筒间的热传递时间常数;T2为炉温动态特性的时间常数;τVD为加热区域的加热时间;τFD为炉温动态特性的迟延时间;τP为炉温动态特性的时间常数;η为钢板与炉滚筒间的热传递引起的响应参量。

图6-6 钢板温度的动态特性

2)最优设定变化时间的决定

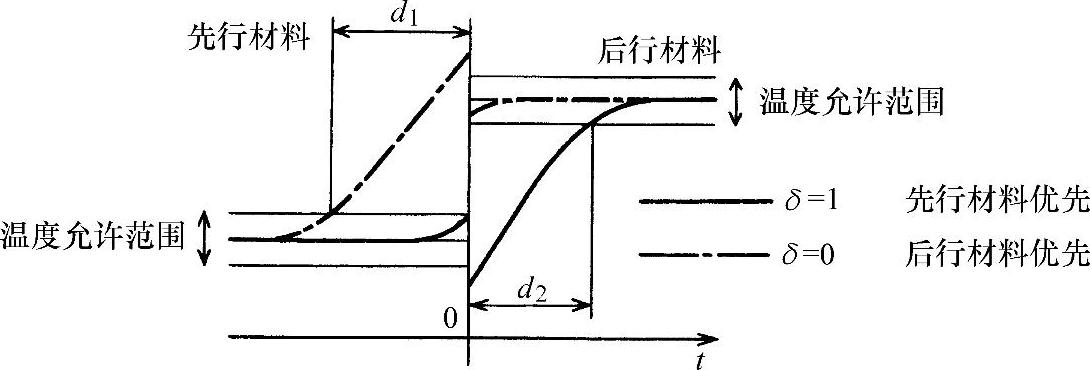

从前面钢卷到后面钢卷的钢板温度变化的推移是依赖于钢板传送速度与炉温设定的变化时间τV,τF的选择而决定的。为了评估钢板温度偏差容许范围内的变动,定义如下评价函数J。

J(τV,τF)=δd1+(1-δ)d2 (6-6)

式中,d1、d2为图6-7所示的钢板温度容许范围内的偏移长度;系数δ为决定先行材料与后行材料哪一个优先的参数。

先行材料的品质上的优先度高,则设δ=1,否则设δ=0。

图6-7 钢板温度偏差

如此,非稳定时的钢板传送速度与炉温设定值的切换时间点的最优化的问题就变成了基于式(6-2)~式(6-5)的钢板温度模型,求将式(6-6)的评价函数最小化的变量τV、τF的非线性最优化问题,若解出这个非线性最优化问题则能够求出最优化时间点τV、τF。

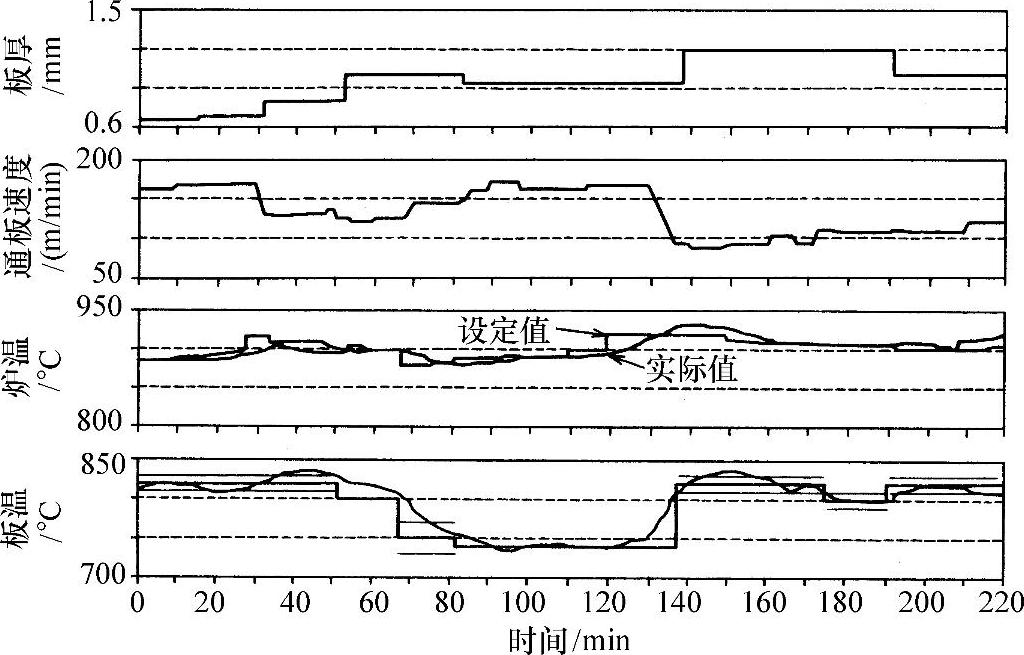

在图6-8中,目标钢板温度及板厚变化的情况,表示了应用本控制系统的试验结果。最下段为钢板温度的推移,是在容许范围内的进行控制的。

图6-8 应用于板温控制的试验结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。