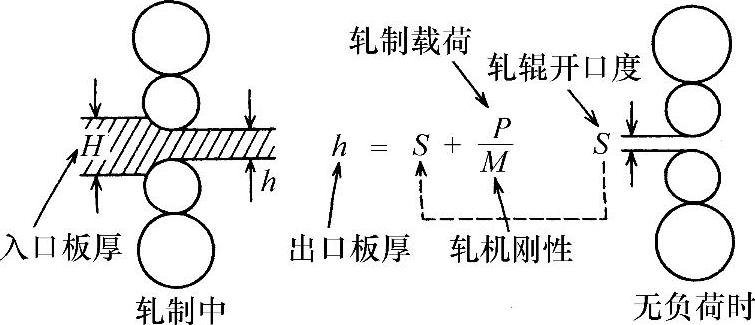

所谓测厚仪厚度控制[12](测厚仪AGC),也就是被称为轧机本身的厚度测量计,从无负载时的轧辊开口度S与轧制载荷P的测量值中,以式(4-77)计算刚从轧辊缝隙出来的板厚h[把这个称为测厚仪[13](gaugemeter)(见图4-26)],基于这个计算板厚调节轧辊开口度的板厚控制方式。

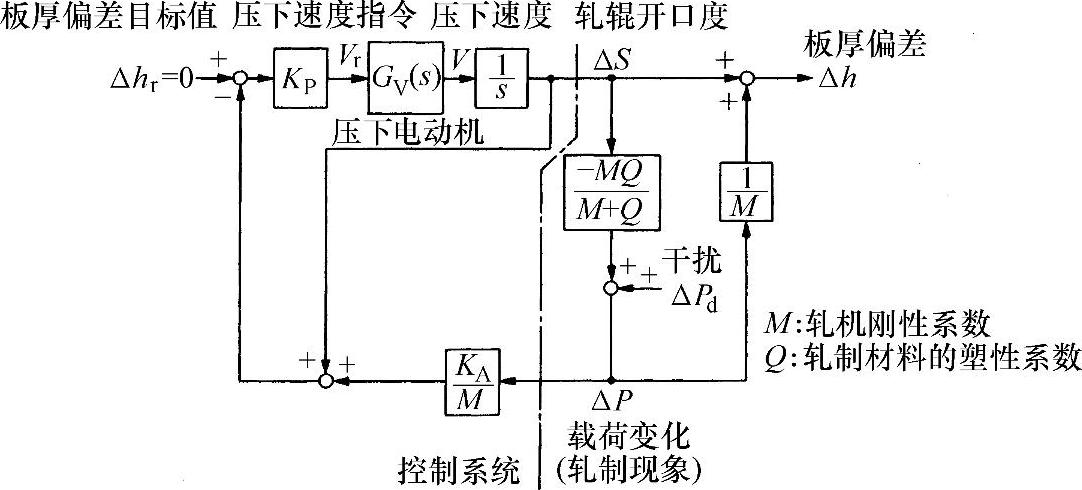

式中,ΔS、ΔP为材料前端的轧辊开口度SL,及轧制载荷PL中的偏差(ΔS=S-SL,ΔP=P-PL)。

测厚仪测出的板厚准确度依赖于轧辊钢性系数M的估算准确度见式(4-77)。但是,由于轧辊的弹性变形状态是由于轧制材料的宽度而变化的,此外且由于压下机构的非线性变形与压力传感器的老化等,轧辊刚性系数M的估算误差因素较多。

图4-26 依据测厚仪的板厚检测

假设的轧辊刚性系数与真实的轧辊钢性系数之比设为KA时,则在实际的控制系统中能够实现的是下式(4-78)。

于是,把表示轧制材料硬度的塑性系数设为Q(Q=-∂P/∂h)时,若仅有ΔS的轧辊开口度变化,则ΔP=-QΔh与式(4-77)的轧制载荷,只是以式(4-79)给出的量而变化的。

基于式(4-77)~式(4-79)把厚度控制系统用结构框图4-27表示,在图中,KP是求解给予由测厚仪板厚偏差调节轧辊开口度的压下电动机的压下速度指令的比例增益,GV(S)是压下电动机的速度控制系统的传递函数,用固有振动频率ωn的二次迟延表示。ΔPd是在入口板厚变化,加热时的烧结等所造成的载荷干扰。

对于阶跃状的干扰ΔPd,如果不是KA=1,用式(4-80)表示的稳态偏差e仍然存在,由式(4-77)~式(4-79)是显而易见的。

而且,控制系统为了稳定的条件是由式(4-81)导出的。

由此,由轧辊的刚性系数M估算误差时,产品厚的薄钢板和硬材质的钢板等塑性系数Q在变大的状态下,不能取KA→1,剩下这个稳态偏差,会引起板厚精确度变坏,在下面的讨论中设定能够实现KA=1。(www.zuozong.com)

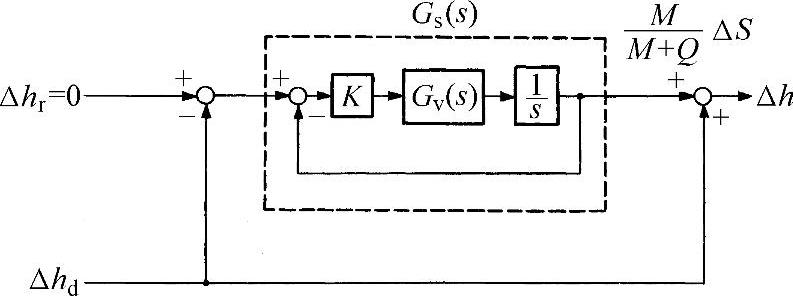

图中的图把参数K用式(4-82)定义时,在图4-28所示的框图中能够等价变换。这里,Δhd=ΔPd/M。

图4-27 测厚仪AGC(板厚控制系统)框图

图4-28 测厚仪AGC的等效框图

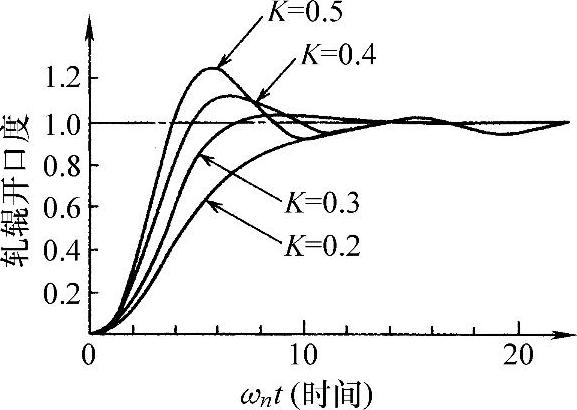

因此,图4-27所示的测厚仪厚度控制系统的阶跃响应能根据参数K整理,如图4-29所示。

图4-29 压下控制系统[Gs(s)]的阶跃响应

根据图4-28的控制系统,若在增益裕度15dB时进行增益调整,那么K=0.3ωn,即有

求出每种材料轧辊刚性系数M、塑性系数Q,由式(4-83)设定增益KP。根据轧制条件,塑性系数Q,Q=100~5000t/mm变化。若轧辊刚性系数M=500t/mm,由式(4-83)求得的控制增益KP必须作出增大约10倍的变更。

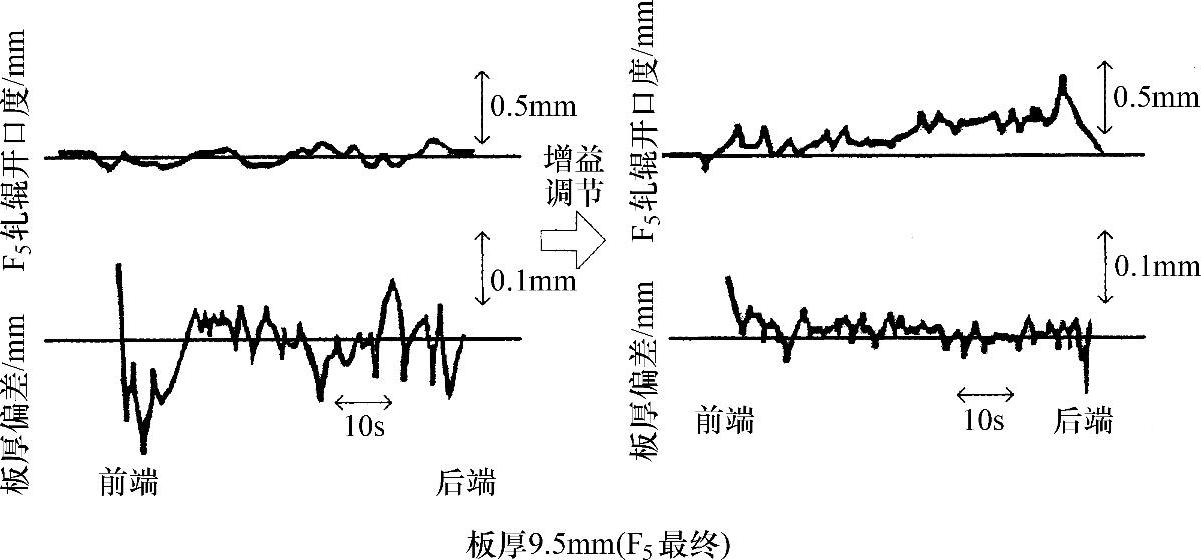

图4-30所示是根据实际设备,可以确认使控制增益KP的设定值变化,并测量了厚度变化,确认对每种轧制材料求出塑性系数Q再适当地设定增益的重要性。

图4-30 增益调整的效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。