铝生产量的不断增长为铝及铝合金的应用提供了物质基础,汽车轻量化的时代要求,催生了民用铝合金锻造工艺技术的普及与发展。

目前,汽车用铝合金控制臂锻件已经在我国蓬勃发展起来了。转向节是汽车前悬架结构中的一个重要零件,在发达工业国已经铝合金化。这一产品的开发模拟如下所述。

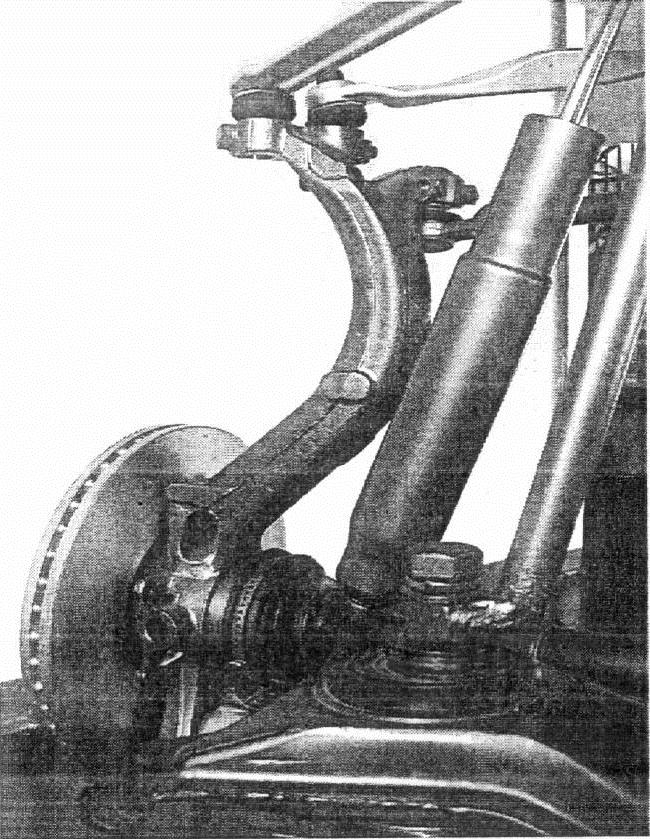

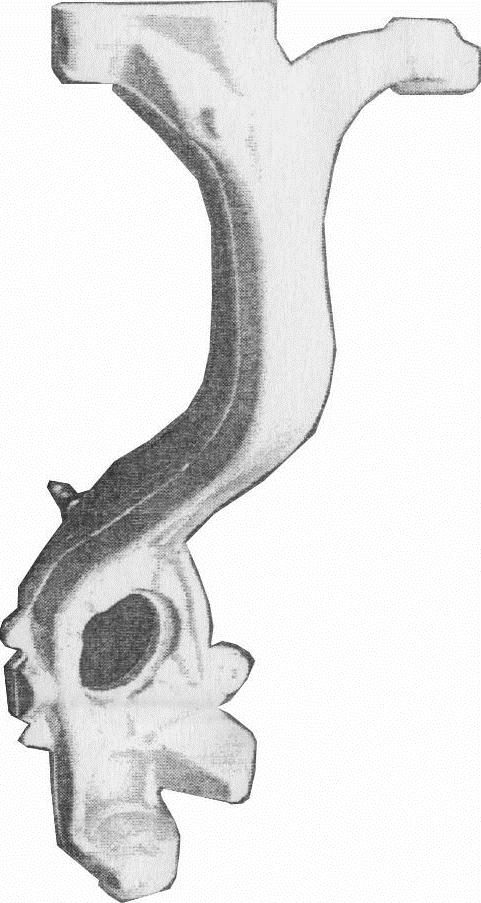

转向节在汽车结构中的位置如图19-2-19所示。传统的转向节为钢制零件,代之为铝合金的转向节如图19-2-20所示。

图19-2-19 转向节在汽车结构中的位置

1.工艺分析

铝合金转向节在欧美等发达国家已经广泛用于汽车之中。为了开发这一产品,芜湖禾田汽车工业有限公司投入了技术力量,并与部分大学、科研院所开展合作,将其作为课题进行研究。

(1)研究方向的确定 在这一产品的开发中,将研究方向放在由逆向设计开始,重点研究锻造成形的工艺技术上来。这是因为没有必要进行重复劳动去设计转向节的形体结构,真正需要解决的是国外同行不公开的锻造成形工艺技术。

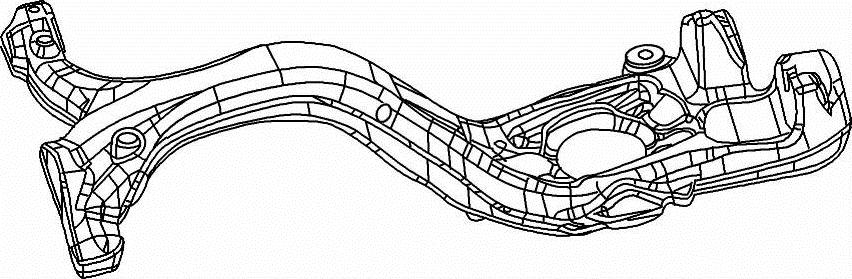

图19-2-20 铝合金万向节锻件

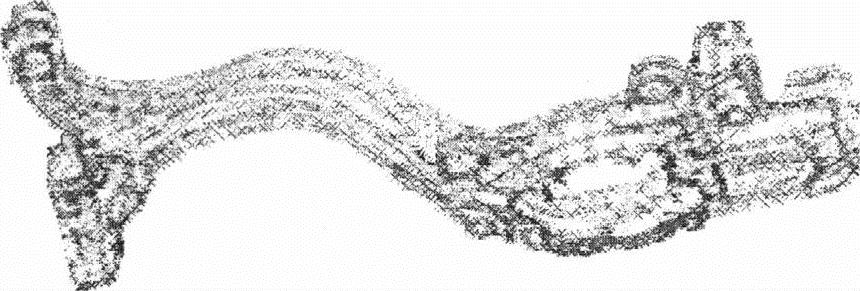

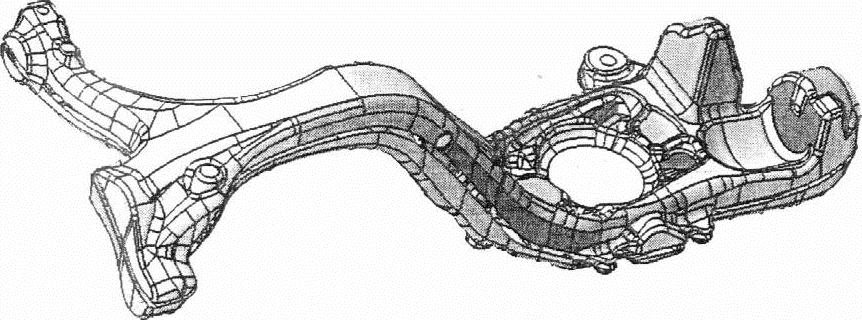

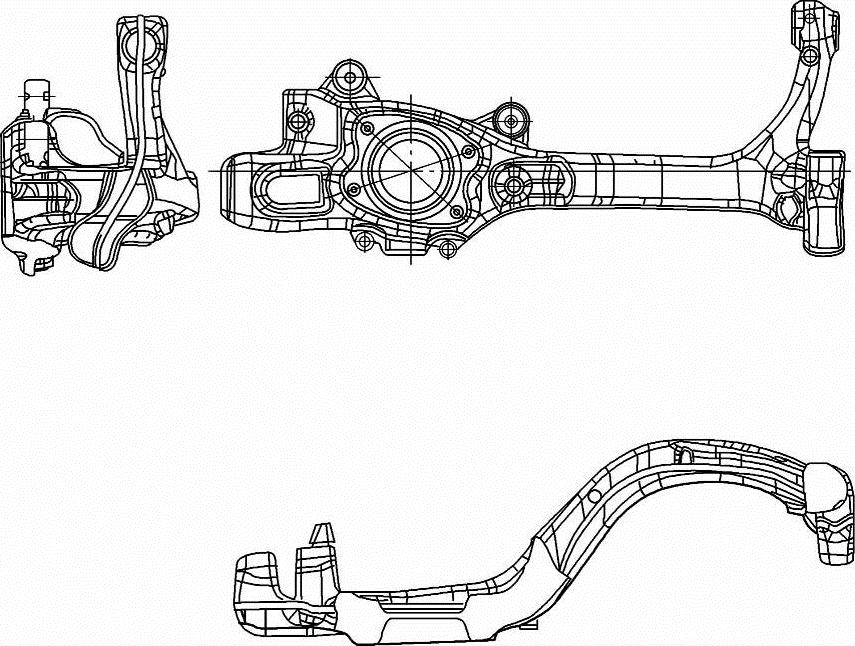

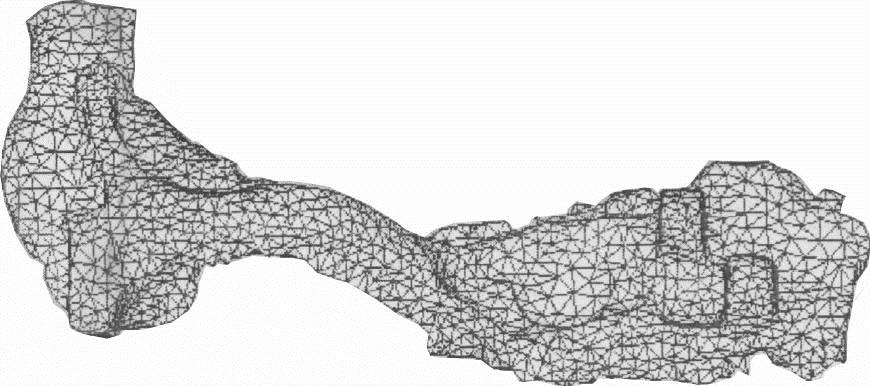

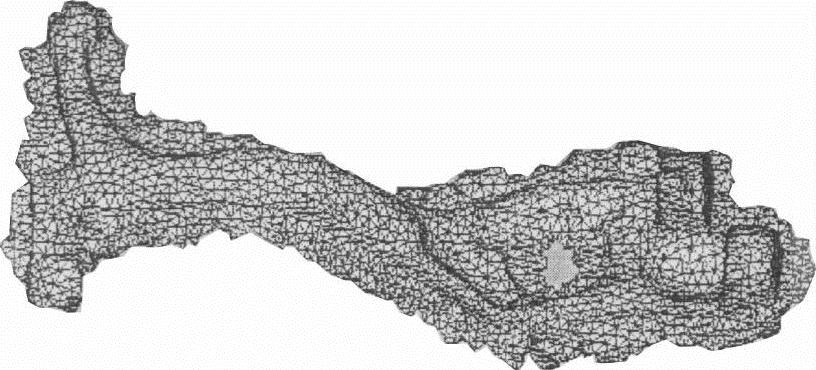

(2)逆向设计 在逆向设计中,以市场已有的铝合金转向节为样品反求出其数值模型。由激光抄数机对样件进行扫描,所得点云图如图19-2-21所示,再转换为三维(3D)数值模型图,如图19-2-22所示。由数模图转化为线型三维图和二维设计图,如图19-2-23和图19-2-24所示。

图19-2-21 点云图

图19-2-22 三维数模图

图19-2-23 线型三维图

图19-2-24 二维设计图

(3)工艺分析 由图19-2-22所示数值模型图可以看出,该锻件形体结构复杂,其特点简化如下:

1)有较大弧度的拱形结构。

2)有枝芽和L形结构。

3)有两个40~60mm的凸起块,如图19-2-24左侧所示。

4)具有凹形槽和多个凸点造型。

由上述结构特点进行工艺分析如下:

1)该锻件锻造成形模具的分型面(即分模面)为一大拱形分型面。

2)该锻件在终锻前所需的坯料无辊锻制坯,所以选择制坯的方法只能是自由锻制坯。(www.zuozong.com)

3)弯曲并成形枝芽和L形。

4)在预锻之后进行切边和掏料,即去除多余金属,为下次变形让出空间。

5)终锻成形。

6)切边和冲孔。

7)固溶淬火和时效强化。

2.数值模拟

根据上述工艺分析,铝合金转向节锻件在成形过程中,需要对自由锻成坯后的半成品进行弯曲数值模拟,以便确定弯曲模的形状和坯件定位,也需要对预锻和终锻进行数值模拟,以指导预锻和终锻成形工艺及模具设计与制造。

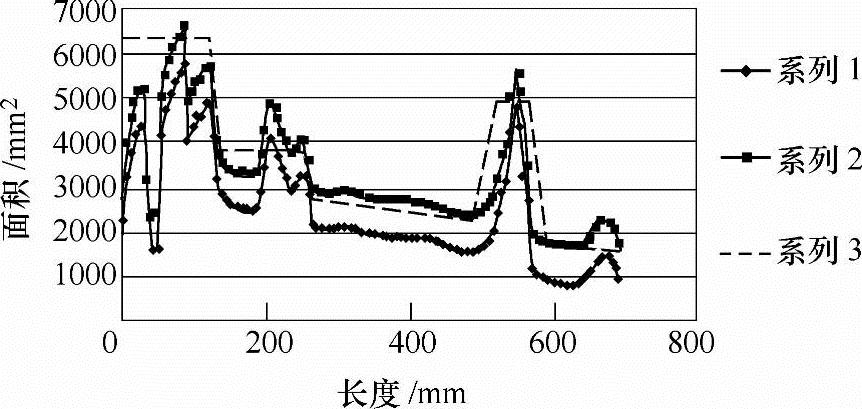

(1)体积分布与计算 根据锻件的形体结构对其体积分布(含飞边桥、飞边槽处废料在内)进行计算,计算结果如图19-2-25所示(计算过程和数据略去)。

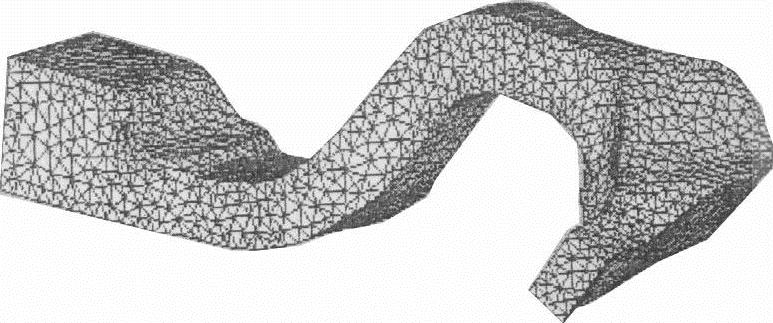

(2)坯料设计 根据锻件的体积分布和数据,其坯料设计如图19-2-26所示。

图19-2-25 体积分布图

图19-2-26 坯料设计

a)坯料二维设计 b)坯料三维设计

(3)弯曲数值模拟 通过弯曲模拟所得坯料如图19-2-27所示。

图19-2-27 弯曲所得坯料

(4)预锻数值模拟 预锻是在终锻模上进行的,模拟如图19-2-28所示。

图19-2-28 预锻数值模拟

通过预锻模拟可以看出坯料不能在终锻模膛中一次完成变形,这是由金属材料的变形抗力所决定的。只有通过去除多余金属,降低变形抗力,为坯料的进一步变形让出空间,才能为金属坯料的最终成形创造条件。

(5)终锻数值模拟 在模拟中去除多余金属后,再次在终锻模中进行模拟,其结果如图19-2-29所示。

图19-2-29 终锻模拟

通过模拟可以看出,对该锻件所作的工艺分析和工艺处理是正确的。虽然如此,数值模拟往往和实际情况存在着一定的差距。

再次进行分析,结合专家技术,参照实践经验,对可能出现的问题提前予以修正和补偿,该锻件的成形是能够实现的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。