压力铸造简称压铸,是在高压作用下将液态或半液态金属快速压入金属铸型,并使其在压力下凝固而获得铸件的方法(采用半液态金属时称为半固态金属压铸)。该方法常用于大批量生产非铁铸造合金压铸件。

压铸所用的压力一般为30~70 MPa,金属液充填速度为5~100 m/s,充型时间为0.05~0.2 s。金属液在高压下以高速充填压铸型,是压铸区别于其他铸造工艺的重要特征。

1.压铸机工作原理及应用

压铸机是完成压铸过程的主要设备,根据压室的工作条件不同可分为热压室压铸机和冷压室压铸机两类。

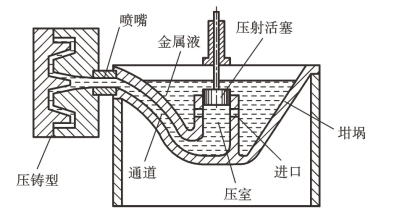

1)热压室压铸机

热压室压铸机如图3.24所示。当压射活塞上升时,金属液通过进口进入压室内;压铸型合型后,在压射活塞下压时,金属液沿通道经喷嘴充填压铸型;冷却凝固成形后,开型取出铸件。

图3.24 热压室压铸机

热压室压铸机的优点是:生产过程简单,效率高;金属消耗少,工艺稳定;压入型腔的金属液较纯净,铸件品质好;易于实现自动化。但是,压室、压射活塞长期浸在金属液中,使用寿命会受到影响,同时这样还会增加金属液的铁含量。热压室压铸机目前多用来压铸低熔点金属,如锌、铅、锡等。

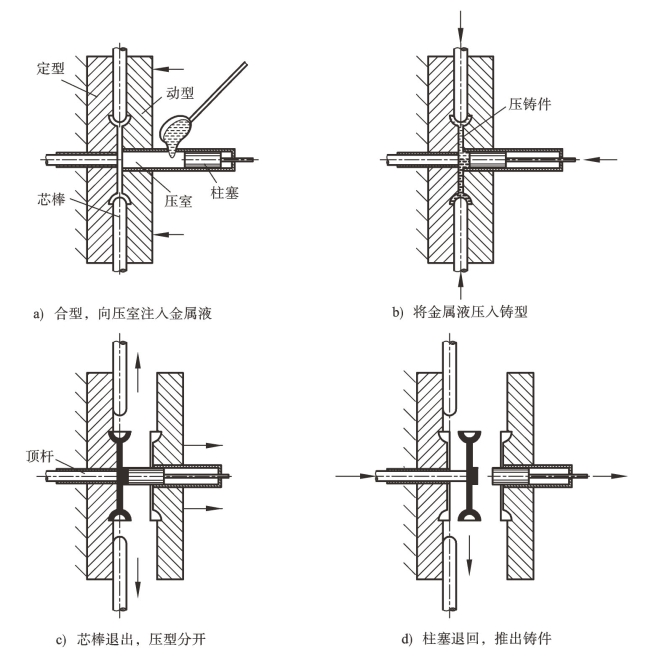

2)冷压室压铸机

该类压铸机的压室不浸在金属液中,柱塞用高压油驱动,其合型力比热压室压铸机的大。图3.25所示为目前应用较普遍的卧式冷压室压铸机的工作原理。压铸所用的压铸型由定型和动型两部分组成,定型固定在压铸机的定模板上,动型固定在压铸机的动模板上,可随动模板水平移动。顶杆和芯棒由压铸机上的相应机构控制,可自动抽出芯棒和顶出铸件。

图3.25 卧式冷压室压铸机工作原理

这种压铸机的压室与金属液的接触时间很短,可用来压铸熔点较高的非铁金属(如铜合金等)和钢铁金属。

2.压铸的特点及应用

1)压铸的优点

(1)生产率高,每小时可压铸50~150次,最高可达500次,易于实现自动化和半自动化生产。

(2)铸件的尺寸精度高(IT11~IT13),表面粗糙度低(Ra=3.2~0.8 μm),并可直接铸出极薄件、带有小孔及螺纹的铸件。

(3)铸件冷却快,且在压力下结晶,故晶粒细小,表层紧实,铸件的强度、硬度高。(www.zuozong.com)

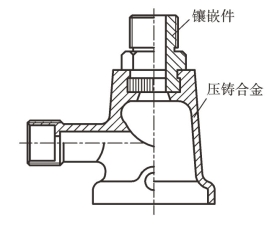

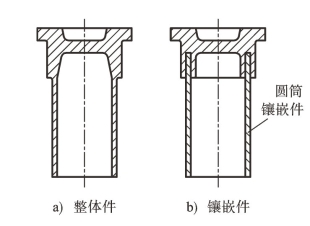

(4)便于采用嵌铸法(又称镶铸法)。嵌铸法是将金属或非金属的零件嵌放在铸型中,使其在压铸时与压铸件合成一体而进行铸造的工艺,如图3.26所示。

采用嵌铸法可以制出用一般压铸法难以制出的复杂件。如图3.27a所示的难以抽芯的深腔件,若按图3.27b改进,便可顺利铸出。此外,采用嵌铸法还可消除铸件局部热节,减小铸件壁厚,防止缩孔;可改善和提高铸件局部性能,如耐磨性、导热性、导磁性和绝缘性等;还可将许多小铸件合铸在一起,省去装配工序。

图3.26 镶嵌铸件

图3.27 深腔件的改进

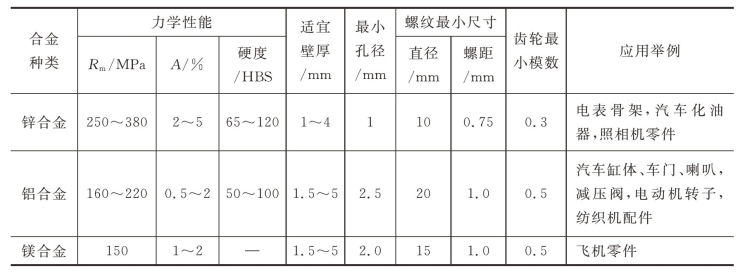

由上述可知,压铸是实现少无切削加工的一种重要工艺,在汽车、拖拉机、航空、仪表、纺织、国防等工业部门中已广泛应用,以实现小型、薄壁、形状复杂、低熔点非铁金属(如锌、铝、镁等合金)铸件的大批量生产。表3.3所示为压铸件的力学性能、极限尺寸及应用举例。

表3.3 压铸件的力学性能、极限尺寸及应用举例

2)压铸的缺点

(1)压铸机费用高,压铸型制造成本极高,工艺准备时间长,不适宜用在单件小批生产中。

(2)由于压铸型寿命原因,目前压铸尚不适用于铸钢、铸铁等高熔点合金的铸造。

(3)由于金属液注入和冷凝速度过快,型腔气体难以完全排出,对厚壁处难以进行补缩,故压铸件内部常存在气孔、缩孔和缩松缺陷。

3)压铸应注意的方面

(1)应使铸件壁厚均匀,并且壁厚以3~4 mm为宜,最大壁厚应小于8 mm,以防止缩孔、缩松等缺陷。

(2)一般不宜对压铸件进行热处理,且不宜使压铸件在高温下工作,以免压铸件内气孔中的气体膨胀,导致铸件变形或破裂。

(3)由于内部疏松,压铸件塑性、韧性差,所以它不适合用来制造承受冲击的零件。

(4)应尽量避免对压铸件进行普通余量机械加工,以防止其内部孔洞外露。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。