前处理包括消除应力、脱脂、粗化、还原、敏化、活化及解胶等工序。下面分别介绍这些工序的具体内容。

1.消除应力

塑料件在注塑过程中,因种种原因会产生内应力。如果不消除这些内应力,会造成镀层开裂或脱落。所以要在镀前先检查,然后再消除应力。

(1)应力的检查 检查方法有以下两种:

①冰醋酸浸泡法。将注射成型的零件完全浸入21~27℃的冰醋酸中30s,然后取出立即用清水洗净,晒干,检查表面。如果有细小致密的裂纹,说明有应力,裂纹越多,应力越大。重复上述操作,浸泡2min,再检查零件表面,如果有深入塑料的裂纹,说明有很高的应力,裂纹越严重,应力越大。

②溶剂浸泡法。将零件完全浸泡在20~22℃的甲乙酮和丙酮的混合液中(两者体积比为1∶1),15s后取出,立即甩干,然后按照第一种方法检查和评价零件表面应力。

(2)消除应力 经检查有应力的零件要消除应力。其方法是将零件放入烘箱内,温度控制在60~75℃,烘烤2~4h,即可消除应力。在体积分数为25%的丙酮溶液中浸泡30min以消除应力。

2.脱脂

消除应力后,要进行表面脱脂工序。零件在脱模、消除应力过程中,会被油污污染。如果不脱脂,在这些污染的部位就会造成镀层缺陷,使镀层发花、起泡或无镀层。

脱脂溶液可选择一般的脱脂剂进行脱脂。但温度不能高于65℃。否则会造成零件变形。

3.粗化工艺

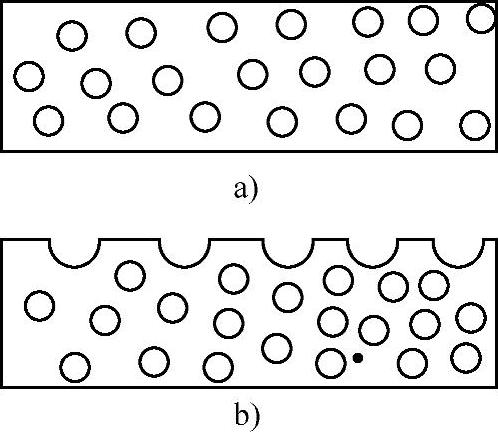

粗化工序是塑料电镀中较为重要的工序。它直接关系到镀层与塑料的结合力。粗化的原理是:在强酸和强氧化剂的作用下,ABS中的丁二烯被溶解后在塑料表面形成空穴(肉眼看不见),使塑料面积增大。为后来的活化工序中钯核“坐胎”奠定基础。塑料表面粗化前后示意图如图5-1所示。

(1)粗化液的种类 根据粗化液的组成分为高铬酸型、高硫酸型和磷酸型三种。

1)高铬酸型粗化液。

铬酐400~430g/L

图5-1 塑料表面粗化前后示意图

a)粗化前ABS塑料 b)粗化后ABS塑料

硫酸(98%) 180~220mL/L

温度 62~68℃

时间 10~20min

粗化时,要将零件完全浸泡在粗化液中。温度高时,浸泡时间短些,温度低时,浸泡时间长些。

2)高硫酸型粗化液。

铬酐 20~30g/L

硫酸(98%) 1000g/L

温度 62~68℃

时间 30~60min

3)磷酸型粗化液。

铬酐9g/L

磷酸(85%) 238mL/L

硫酸(98%) 520mL/L

温度 60~70℃

时间 30~60min

在实际生产中,高铬酸型粗化液使用最多。它的粗化速度快、效果好。高硫酸型粗化液和磷酸型粗化液的优点是铬酐的浓度较低,有利于废水处理,但稳定性较差。

粗化液的配制:先用少量净水溶解铬酐,在不断搅拌下将硫酸或磷酸慢慢加入铬酸溶液中,最后用净水补足水量。切不可将铬酐加入硫酸中,否则会有部分铬酐不溶解,造成六价铬离子浓度不足。停产时,会有少量铬酐析出,属于正常现象。

(2)粗化液的使用方法 新配的粗化液由于放出大量的溶解热而使温度达到80~120℃,所以不能马上使用。应在待降温后再使用。这时,应选择时间低限。当零件浸入粗化液时,如果漂浮在粗化液表面,应使用竹筛等物压入粗化液中,不可暴露在外。

如果塑料经过碱性脱脂,在粗化前一定要清洗干净后再进行粗化。最好使用50~60℃的热水清洗。以防脱脂液进入粗化液,缩短粗化液的寿命。

4.还原工艺

还原的目的是将塑料表面空穴中的六价铬还原为三价铬,以便于清洗。常用的还原剂的有下述四种:

1)10%的氨水溶液。

2)5%~10%的氢氧化钠溶液。

3)1%~5%的亚硫酸钠溶液。

4)10%~20%的盐酸溶液。

以上4种溶液各有优点和缺点。氨水溶液的成本较低,但有异味。氢氧化钠溶液水洗困难。亚硫酸钠溶液成本较高。盐酸溶液会造成环境污染。

上述还原溶液是在室温条件下使用的,浸泡时间为1~3min。在使用中要定期更换或补加部分新液。

5.敏化与活化工艺

敏化的目的是在塑料表面的空穴中吸附一层具有还原能力的金属离子,以便在后来的活化工艺中为钯离子还原奠定基础。常用的敏化-活化工艺有以下两种:

(1)敏化-离子型活化工艺

1)敏化。应用最多的敏化剂材料是氯化亚锡。但是氯化亚锡不能直接使用,因为它在水中会发生水解,所以要使用盐酸稳定。一个应用广泛的敏化工艺如下:

氯化亚锡 10~30g/L

盐酸(37%) 40~50mL/L

温度 10~30℃

浸泡时间 3~5min

溶液配制:在容器中加入净水至规定体积的1/3,然后加入盐酸,再加入氯化亚锡,搅拌至全部溶解。这时会有少量浑浊,过滤除去浑浊物后补水至规定体积即可使用。

生产维护:在使用过程中,氯化亚锡会被空气中的氧气氧化为四价锡,然后水解,形成乳状漂浮物。为了减少氧化,可在敏化溶液中放入少量金属锡棒或锡板,并定期补加少量盐酸。

为了提高溶液的润湿能力,可加入少量润湿剂,例如十二烷基硫酸钠。

2)离子型活化剂。常用来作活化剂的有银盐和钯盐两种。其活化原理是,电位较正的金属离子(银或钯)被亚锡离子还原为金属原子,而亚锡离子被氧化为四价锡离子。被还原的贵金属原子吸附在塑料表面及空穴中形成催化中心,等待与后来的化学镀镍溶液中的镍离子(或化学镀铜溶液中的铜离子)会合,并发生催化反应以沉积出镍层或铜层。

采用银盐作活化剂的用于化学镀铜,而采用钯盐作活化剂的用于化学镀镍。

1)银离子活化液。

硝酸银 1~3g/L

氨水(25%) 7~10mL/L

温度 10~25℃

浸入时间3~5min

溶液配制方法:用少量去离子水溶解硝酸银,然后在搅拌下将试剂级的氨水加入硝酸银溶液中,待溶液澄清后补水至规定体积,搅拌均匀后即可使用(在氨水加入时会出现棕黑色沉淀,继续加入氨水后即可澄清)。在配制时要避光操作。(www.zuozong.com)

2)钯离子活化液。

氯化钯 0.2~0.5g/L

盐酸(37%) 3~10mL/L

温度 10~25℃

时间 1~2min(新液),4~5min(乏液)

溶液配制方法:在干净的容器内,加入少量去离子水,加入盐酸混合,将氯化钯加入溶液中搅拌至溶解后,补水至规定体积,搅拌均匀即可使用。

钯活化液对铜离子和镍离子都有催化作用,既可用于化学镀铜,又可用于化学镀镍。使用过程中,活化液会变脏,过滤后仍可用。

3)还原(解胶)是为了提高塑料表面的催化活性,并防止活化溶液带入化学镀液中(带入后会造成化学镀液分解)。所以,在进行活化处理后,要进行还原处理。

还原的方法:化学镀铜的零件可在10%的甲醛溶液中浸泡10~30s后,不经水洗直接进行化学镀铜。

化学镀镍的零件,可放入3%的次磷酸钠溶液中浸泡30~60s后,不经水洗直接化学镀镍。

(2)胶体钯活化工艺 这是一种改进型的直接活化工艺。它是将敏化与活化一步进行的工艺。这样既节省了镀槽,又节省了时间。

A液B液

氯化钯 1g/L 氯化亚锡 75g/L

氯化亚锡 2.5g/L 盐酸(37%) 200mL/L

盐酸(37%) 100mL/L 锡酸钠 7g/L

去离子水 200mL/L

溶液配制:在搅拌下,将75g氯化亚锡溶于200mL的盐酸中,再加入7g的锡酸钠,继续搅拌至全部溶解,得到白色的乳浊液B。

在另一容器内,将1g的氯化钯加入100mL的盐酸和200mL去离子水的混合液中,加热并搅拌溶解(要在通风橱中进行)后,在30±2℃下加入2.5g氯化亚锡,搅拌12min后即得到A液。

配制完成后立即在搅拌下,将A液进入到B液中,加入去离子水至1000mL,得到棕色的胶体钯活化液。最后在水浴中于55~65℃下保温4~6h,以提高溶液的活性和使用寿命,然后再使用。

从上述配方中可以看到,活化液中既有二价锡也有四价锡。它们在配制过程中会发生下述反应:

Sn2++Pd2+→Sn4++Pd

反应式中的亚锡离子是过量的,生成的钯原子成为化学镀的催化源。

在活化液中加入锡酸钠会控制它的反应速度,这就是同离子效应的作用。

上述配方的缺点是盐酸使用量较大,酸雾较多。为了减少酸雾,人们研制了盐基钯活化工艺。以氯化钠代替盐酸,以尿素抑制酸雾。盐基钯活化液分为基本液和补加液两种。

1)基本液:

氯化钯 0.25g/L

氯化亚锡 3.5~5.0g/L

盐酸(37%) 10mL/L

氯化钠 250g/L

锡酸钠 0.5g/L

尿素 50g/L

间苯二酚 1g/L

温度 20~40℃

时间 3~10min

2)补加液:

氯化钯 1g/L

氯化亚锡 10g/L

盐酸(37%) 80mL/L

氯化钠 150g/L

尿素 50g/L

配制方法:将氯化钯溶解在盐酸与水的混合物中(10mL盐酸+10mL水),搅拌至溶解,然后加入氯化亚锡。另取一容器溶解氯化钠后,在搅拌下与氯化钯溶液混合。最后分别将锡酸钠、尿素和间苯二酚溶解后加入上述溶液,补水至规定体积搅拌均匀,放入45~60℃的恒温水浴中,保温2~4h即可使用。

采用胶体钯活化时,温度一般在室温(15~25℃),活化时间为3~10min。温度过低,活化效果不好;温度过高,会缩短活化液的使用寿命。新配的活化液使用时间要短,用乏了的活化液要使用时间的上限。如果是自动生产线,应控制活化液浓度稳定。

目前市场上有现成的活化液产品出售。使用非常方便,价格合理。例如杭州东方表面技术公司生产的BPA-1活化液的活化工艺如下:

氯化亚锡 2~4g/L

盐酸(37%) 200~300mL/L

BPA-1 4~6mL/L

温度 25~40℃

时间 2~5min

据说,使用专业活化剂产品时成本更低,性能也更稳定。

6.解胶工艺

由于从胶体钯活化液中除去后,钯原子表面被胶状的亚锡离子所包裹,难以与化学镀液中的金属离子发生化学反应。所以必须去除胶体物,这就是解胶。解胶后,钯原子即可裸露出来,成为化学镀的催化中心。解胶溶液有酸性和碱性两种。

(1)酸性解胶工艺

盐酸(37%) 80~120mL/L

水余量

温度 35~40℃

解胶时间 1~3min(浸泡)

使用硫酸溶液也可以解胶,浓度为100mL/L,温度与时间和盐酸相同。

(2)碱性解胶工艺

氢氧化钠 50g/L

次磷酸钠 30g/L

温度 30~40℃

浸泡时间 1~3min

塑料零件经过解胶、水洗后表面应该呈浅褐色,否则应该返工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。