1.概述

在航空航天工业,高速运转的发动机中需要使用高性能的滑动轴承,从所需强度、塑性及导热性能等几方面来看,使用银制轴承虽能满足高速发动机的要求,但是纯银镀层的润滑性能却不能令人满意。在高速旋转(在高负荷条件下)时,会产生转动不灵的现象。在纯银中加入少量铅金属形成的银铅合金镀层可以消除这一现象。实验发现,铅质量分数<2%的银铅合金的硬度约为200HV,比纯银的硬度高一倍以上。采用冶炼方法获得的银铅合金,其硬度只有40HV。当电镀的银铅合金中的铅质量分数达到3%~5%时,可明显提高镀层的减摩性能。在高速轴承表面电镀铅质量分数<1.5%的银铅合金时,其性能最好。

电镀的银铅合金镀层结构是亚稳态过饱和的固溶体合金,这是冶金法难以获得的合金。

2.工艺规范

氰化银 28~32g/L 温度 20~30℃

碱式碳酸铅 4g/L 电流密度 0.4A/dm2

氰化钾 20~24g/L 阳极 银板

酒石酸钾钠 38~42g/L 搅拌

氢氧化钾 0.5g/L

此工艺可获得铅质量分数为4%的银铅合金镀层。

镀液配制:在备用槽内加入氰化钾、氰化银和氢氧化钾,并稍加混合;加入去离子水至没过原料20cm,间歇搅拌至完全溶解;在另一容器内将酒石酸钾钠和碱式碳酸铅混合,然后加入少量去离子水搅拌至全部溶解成透明液体。

将两种溶液混合,补水至规定体积,加入1~2g/L粉末活性炭,搅拌2h后静置,最后过滤到镀槽。

3.镀液成分及控制

(1)氰化银和碱式碳酸铅 它们是镀液的主盐。这两种盐均不溶于水,需要与络合剂络合后才能形成水溶液。根据络合物理论,络合物在水溶液中能够发生电离。离解出来的金属离子在阴极接受电子还原成金属镀层。合金镀层中的成分受镀液中两种金属离子浓度比值的影响,还与各自配位体的浓度有关。

镀液中金属离子的总浓度对镀液的电流效率有较大影响。当总浓度高时,电流效率就高,反之则低。总浓度对镀液的均镀能力和覆盖能力均有影响。当总浓度高时,镀液的均镀能力好,而镀液的覆盖能力弱。当总浓度低时,镀液的均镀能力弱,而覆盖能力强。总浓度对镀层的合金成分没有影响。

(2)氰化钾和酒石酸钾钠 前者是银离子的配位体,后者是铅离子的配位体。金属离子与配位体形成络合物后,才能形成水溶液参与电化学反应。配位体又称络合剂。络合剂的浓度对镀液的稳定性十分重要。但络合剂的浓度较低时,镀液稳定性差,镀液浑浊,镀层粗糙无光(结晶粗大),阳极溶解困难。络合剂浓度较高时,镀层结晶细致有光泽,镀液稳定且均镀能力强。络合剂浓度过高,电流效率降低,阴极析氢严重,相应的金属离子沉积困难。例如氰化钾浓度太高,会使镀层中的银含量下降,铅含量升高,阳极溶解量大于阴极沉积量,造成金属离子失衡。

(3)氢氧化钾 这里的氢氧化钾是用来调节镀液pH值的,也有稳定氰化物的作用,同时利于银离子的析出。(www.zuozong.com)

4.操作条件及控制

(1)温度 温度升高有利于银离子的析出,在室温下生产时并不显著。低于温度下限时,离子运动缓慢,影响沉积速度。采用温度自动控制系统有利于镀层成分的稳定和镀速的稳定。

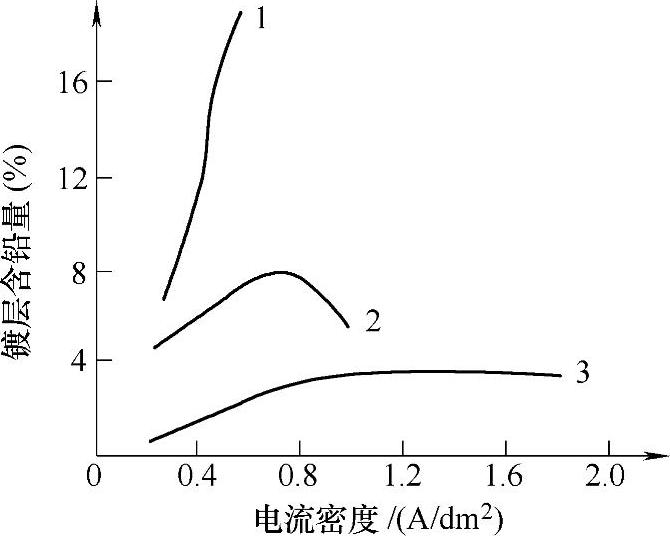

(2)电流密度 电流密度对镀层的合金成分影响极大。这是因为银铅合金电镀是典型的正则共沉积(电位较正的金属优先析出)。随着电流密度的升高,合金镀层中的铅含量快速增加,如图3-67所示。

图3-67 电流密度对镀层铅含量的影响

图3-67中游离氰化钾浓度分别是:1为14.2g/L,2为6.8g/L,3为2.4g/L。

从图中可以看出,电流密度对镀层成分的影响与镀液中的游离氰化钾浓度有关。在游离氰化钾浓度较高时,电流密度的影响很大(见曲线1)。在游离氰化钾浓度较低时,电流密度对合金成分的影响极小(见曲线3)。

(3)阳极 可以使用合金阳极,也可以使用双金属阳极或采用银板加补加铅盐的方法。在使用双金属阳极时要采用双电源。

采用合金阳极时,有利于镀液中的金属离子比稳定和镀层中的成分稳定。采用单金属阳极时,要经常化验镀液成分,以便及时补加铅盐。

5.不合格镀层的退除

(1)铜基体上的银铅合金镀层的退除

氰化钠80~100g/L 温度 15~70℃

氢氧化钠10~25g/L 阳极电流 1~5A/dm2

(2)钢铁、镍基体上的银铅合金镀层的退除

氰化钾12~15g/L 温度 15~25℃

双氧水70~80mL/L 浸泡至退净

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。