1.银锑合金的性能和用途

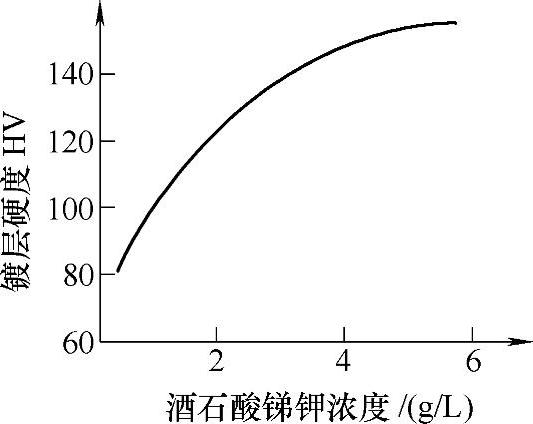

银锑合金主要用来作电接触件表面的镀层,其镀层硬度高于纯银,耐磨损性能强,俗称硬银。当合金中锑的质量分数达到2%时,硬度可达110~120HV(纯银的硬度为76~78HV),而耐磨性比纯银高10倍。随着锑含量的进一步提高,镀层硬度也随之升高,如图3-62所示。

锑含量进一步提高,镀层的电导率有所下降。锑的加入不仅改变了镀层的耐磨性能和硬度,还会改善镀层的外观,使镀层光亮细致。这个结果会改变镀层的耐硫性能。一般控制合金镀层的锑质量分数≤5%。这种镀层的接触电阻不大,不影响它的导电性能,焊接性能也能满足需要,耐硫能力优于纯银镀层。

图3-62 酒石酸锑钾浓度 对镀层硬度的影响

2.工艺规范

硝酸银 35~45g/L 温度 15~25℃

氰化钾 100~130g/L 电流密度 0.2~1.0A/dm2

酒石酸锑钾 0.3~2.0g/L 阳极 99.99%银板

酒石酸钾钠 15~25g/L 阴极移动

氢氧化钾 12~16g/L

光亮剂少量

镀液配制:在镀槽内加入氰化钾、氢氧化钾、酒石酸钾钠等原料,加入去离子水至总体积的2/3,搅拌至完全溶解;在另一容器内将硝酸银用少量去离子水溶解后加入镀槽;并搅拌至沉淀溶解;用镀液溶解酒石酸锑钾,溶解完全加入镀液,补足水量即可。

3.镀液成分及控制

(1)硝酸银 硝酸银为镀液主盐,是一种易溶于水的白色颗粒。在溶于镀液时,与氰化钾发生沉淀反应:

AgNO3+KCN→AgCN↓+KNO3(3-5)

在有足够的氰化钾时,氰化银与氰化钾发生络合反应:

AgCN+KCN→K[Ag(CN)2](3-6)

反应生成溶于水的氰化银钾。氰化银钾的络合平衡使得金属离子的活度很小。银离子在阴极表面的还原速度受到阻碍,从而引起电化学极化。使银离子的沉积电位负移。与锑离子的沉积电位接近。银氰络离子的电极反应如下:

[Ag(CN)2]-+e→Ag↓+2CN(3-7)

硝酸银的浓度对镀液和镀层均有影响。浓度低时,镀层易烧焦,电流开不大;生产效率低;浓度高时,可以使用大电流,镀层的亮度也随之升高。但是使用的氰化钾浓度也要相应提高,提高了镀液成本。

(2)酒石酸锑钾 酒石酸锑钾是镀液中的第二主盐。它在水中容易发生水解。但在碱性溶液中以SbO2-离子形式存在,阴极接受电子还原为金属锑镀层:

SbO2-+2H2O+3e→Sb↓+4OH-(3-8)

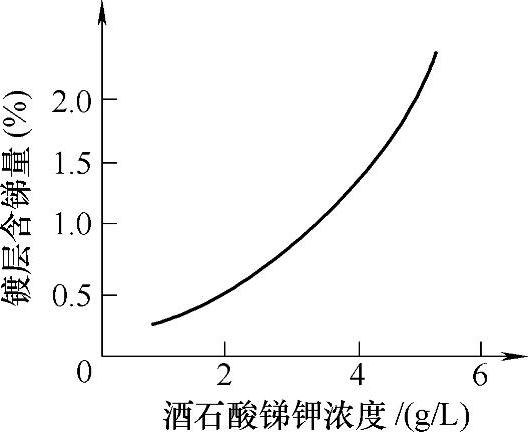

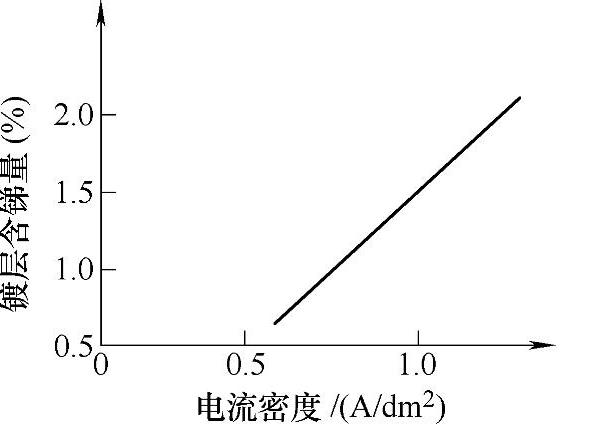

镀液中的酒石酸锑钾浓度直接影响镀层中的锑含量,如图3-63所示。

从图3-63中可以看到,随着酒石酸锑钾浓度的提高,镀层中的锑含量也随之升高。

(3)氰化钾 氰化钾是银离子的络合剂。从反应式(3-6)中看到,氰化钾与硝酸银反应形成稳定的络合物。氰化钾对锑离子没有络合作用。它的浓度会影响镀液的稳定性、均镀能力和镀层的致密度,对阳极的溶解性能也有作用。浓度低时,镀液稳定性差,均镀能力不好,溶液浑浊,镀层粗糙。浓度高时,镀层结晶细致,镀液均镀能力强,镀液稳定,阳极溶解性能好。过高的浓度会造成电流效率低,阴极析氢加大。

(www.zuozong.com)

(www.zuozong.com)

图3-63 酒石酸锑钾对镀层含锑量的影响

(4)酒石酸钾钠 酒石酸钾钠起到稳定锑盐的作用,是锑离子的配位剂。浓度低时,锑离子稳定性差,镀液浑浊。浓度过高,影响锑离子析出,造成镀层锑含量不足。

(5)碳酸钾和氢氧化钾 它们在镀液中起导电作用。同时,也能提高镀液的覆盖能力。它们都是强电解质,在镀液中完全电离。氢氧化钾有吸收空气中二氧化碳的作用:

2KOH+CO2→K2CO3+H2O(3-9)

所以,在配制镀液时,碳酸钾的浓度要取下限。除了导电作用外,它们还有稳定氰化物的作用。

(6)硝酸钾 在配方中没有加入硝酸钾,从反应式(3-5)中看到,在硝酸银与氰化钾反应过程中,产生了副产物硝酸钾。

硝酸钾在镀液中有提高电流使用范围的作用,尤其是提高电流密度区的使用范围。

(7)光亮剂 尽管锑离子能够增加镀层的亮度,但这种亮度仍显不足,而且光亮范围较窄。为了弥补这一不足,需要加入少量有机光亮剂。例如糖精、硫脲衍生物与非离子表面活性剂混合使用,都能获得光亮镀层。

4.操作条件及控制

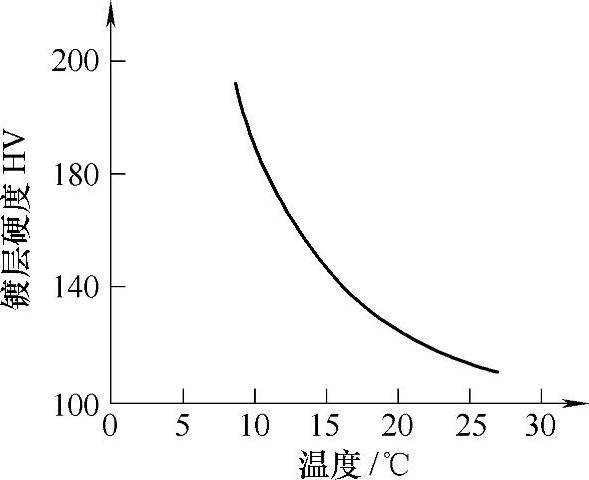

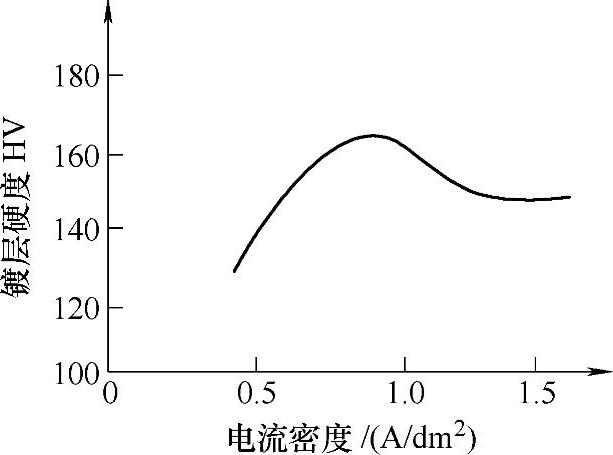

(1)温度 温度变化会对镀液性能产生影响。温度低时,金属离子运动速度缓慢,电流使用范围窄,生产效率低,镀液覆盖能力差,镀层易烧焦。温度过高,镀液均镀能力下降,镀液稳定性差,镀液浑浊,镀层粗糙,不利于锑金属离子的沉积。锑含量下降,造成合金镀层硬度下降,如图3-64所示。

(2)电流密度 随着电流密度的提高,镀层中的锑含量也随之升高。镀层硬度也提高了。图3-65示出了温度对镀层硬度的影响。

图3-64 温度对银锑镀层硬度的影响

图3-65 温度对镀层硬度的影响

从图中可以看到,在电流密度为0~1.0A/dm2范围内,随着电流密度的提高,镀层硬度随之升高,1A/dm2时硬度达到最高。继续提高电流密度,镀层硬度反而下降。在测定电流密度对镀层锑含量的影响时,却发现镀层中的锑含量并没有下降,如图3-66所示。

比较图3-65和图3-66的结果,发现镀层的硬度与镀层的含锑量并不呈正比,可能与结晶形态改变有关。

(3)搅拌 搅拌镀液使镀液运动起来有助于离子的运动,起到消除浓差极化的作用。在生产时可以使用大电流,也能提高镀层的整平性和亮度。

(4)阳极 阳极一般使用纯银板,锑离子靠补加锑盐解决。

5.镀液维护

1)定期化验,按化验结果补加所缺原料,尤其注意锑盐的补加。

图3-66 电流密度对镀层锑含量的影响

2)掉入镀槽内的零件要及时捞出,以免金属杂质进入镀液。

3)采用酒石酸锑钾补充锑离子时,按照每1000A·h加入100~150g酒石酸锑钾的方法补充,最好采用镀液溶解。加入酒石酸锑钾后要搅拌镀液使之均匀。

4)定期过滤镀液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。