碱性镀铜的另一个工艺便是焦磷酸盐镀铜。它是用焦磷酸钾作铜的主络合剂,焦磷酸铜作主盐,有时加入少量硝酸盐作导电盐,除此以外还需要加入一些光亮剂。

焦磷酸盐镀铜溶液呈弱碱性,pH值在8~9之间,铜离子以两种价态存在于镀液中。所以,一般用来作加厚铜层。例如:铝合金或锌合金件的加厚镀层,因为溶液的pH值低,腐蚀性很小,非常适合这些活泼金属的镀覆。

焦磷酸盐镀铜溶液成分简单、稳定,电流效率明显比氰化物镀铜液高。镀液的分散能力和覆盖能力较好,镀层结晶细致并且能获得较厚的镀层,电镀过程中无有毒气体产生,不会对操作人员造成伤害。

但焦磷酸盐镀铜溶液成本较高,对钢铁件不能直接镀覆(直接镀会造成结合力不良后果),所以在使用上受到一定的限制。

1.工艺规范

配方1:

焦磷酸铜 60~70g/L pH值 8.2~8.8

焦磷酸钾 280~320g/L 温度 30~50℃

氨水(30%) 2~3mL/L 阴极移动

镀液中柠檬酸铵也可以用酒石酸钾钠30~40g/L和磷酸氢二钠代替。

配方1适于普通件镀铜。

配方2:

焦磷酸铜 70~90g/L pH值 8.2~8.8

焦磷酸钾 300~380g/L 温度 30~50℃

柠檬酸钾 10~15g/L 电流密度 1.5~2.5A/dm2

柠檬酸铵 10~15g/L 阴极移动

二氧化硒 8~20mg/L

2-羟基苯并咪唑 2~4mg/g

配方2可以获得光亮镀层。

当铜浓度较低,而络合剂焦磷酸钾浓度较高时,可以在钢铁件上直接电镀结合力好的铜层,配方3示出了这一工艺规范。

配方3:

焦磷酸铜 22~28g/L pH值 8.2~8.8

焦磷酸钾 300~350g/L 温度 30~50℃

柠檬酸铵 60~70g/L 电流密度 0.5~1A/dm2

电镀开始时,要先用2.0A/dm2大电流冲击电镀30~60s,然后降低电流密度至0.5~1.0A/dm2进行正常电镀。

近年来,人们开发了一些焦磷酸盐镀铜光亮剂,使得镀液性能有所提高。例如美国安美特公司推出了下述工艺:

焦磷酸铜 70g/L pH值 8.6~8.9

焦磷酸钾 250g/L 温度 50~55℃

氨水 2~4mL/L 阳极电流密度1.6~3.3A/dm2

PL开缸剂 2~3mL/L 阴极电流密度1.0~6.0A/dm2

主光亮剂 0.2~0.3mL/L 阳极 无氧高导铜

P比[1] 6.9∶1 连续过滤兼搅拌

广东达志环保科技股份有限公司推出如下工艺:

焦磷酸铜 85~105g/L pH值 8.6~9.0

焦磷酸钾 230~370g/L 温度 50~60℃

氨水 2~5mL/L 阴极电流密度 2~8A/dm2

DK~105 1~3mL/L 阳极 无氧电解铜

主光亮剂 0.2~0.3mL/L 连续过滤及搅拌

P比 6.4∶1~7.0∶1

2.镀液的配制

1)先配制焦磷酸铜。先分别溶解硫酸铜及焦磷酸钠,在搅拌下将焦磷酸钠溶液慢慢倒入硫酸铜溶液中,这时会形成焦磷酸铜沉淀。一般1g硫酸铜需要0.54g焦磷酸钠,最后生成0.6g的焦磷酸铜。倾出上层溶液,并用清水反复洗涤沉淀物3~4次,

2)将焦磷酸钾用热水溶解至透明(不超过总体积1/2),如果使用含有磷酸二氢钠的镀液,则应先放入磷酸二氢钠先溶解,然后再加入焦磷酸钾。

3)在搅拌下将焦磷酸铜沉淀倒入焦磷酸钾溶液中,搅拌至全部溶解成蓝色透明液体。其他原料分别用水溶解后,在搅拌下倒入大槽中,补水至总体积,用柠檬酸或氢氧化钾调节pH值,最后加入双氧水1~2mL/L,升高镀液温度,搅拌处理,液温降至室温后加入活性炭2~4g/L,搅拌30min后静置过夜,第二天过滤镀液,补足水分。

光亮剂单独用水溶解后加入镀液,搅匀后小电流电解数小时,正常后试镀。

3.各种成分的作用及控制

(1)焦磷酸铜 焦磷酸铜是镀铜的主盐,市场上有商品出售,其中金属铜约占38%。当镀液中铜含量较低时,镀铜层的整平性能和光亮度比较差,电流也不能开大。当铜含量过高时,需要提高焦磷酸钾的量,否则镀液不稳定,镀层粗糙。这时镀液带出损失也增大了,使得成本上升。普通镀铜要求焦磷酸铜浓度在50~65g/L范围内。而光亮镀铜时,焦磷酸铜的浓度要高些,其浓度在70~90g/L范围内。

(2)焦磷酸钾 焦磷酸钾是铜的络合剂。焦磷酸铜不溶于水,但易溶于焦磷酸钾溶液中,因为焦磷酸铜与焦磷酸钾形成了络合物:

Cu2P2O7+2K4P2O7→2K4[Cu(P2O7)2]

焦磷酸钾除了形成络合物外,还有多余的游离焦磷酸钾。它具有如下作用:

1)使形成的络合物更加稳定,防止发生沉淀。

2)使镀铜时阴极极化增大,铜结晶细致,并提高镀液均镀能力。

3)增加铜阳极的溶解能力,防止阳极钝化。(www.zuozong.com)

为了控制好焦磷酸钾处于最佳浓度范围,人们常把焦磷酸根(P2O27-)与铜之比称作P比并控制在7~8∶1,即

P比=7~8

要注意这里是焦磷酸根和铜离子,而不是焦磷酸钾和焦磷酸铜。因市场上所售焦磷酸钾含有3个结晶水,焦磷酸根含量为焦磷酸钾的46.6%,焦磷酸铜含铜量为35.8%,所以在计算P比时要注意换算:

P2O27-=焦磷酸钾质量×46.6%

Cu2+=焦磷酸铜质量×35.8%

在化验镀液时,可直接给出焦磷酸根(P2O27-)和铜离子(Cu2+)的数值,计算起来很方便。

(3)柠檬酸盐。在镀液中,柠檬酸铵可以和铜生成络合物,所以它又称为辅助络合剂,以稳定镀液。它不仅能改善镀液的均镀能力,促进阳极溶解,而且还能增大使用的电流密度,增强镀液的缓冲作用和提高镀层亮度。柠檬酸盐含量太低,不起作用;含量太高,易出雾状镀层;含量在10~30g/L为佳。钾盐、钠盐、铵盐均可使用,尤以铵盐最好。

(4)硝酸盐 加入硝酸盐可提高使用电流的上限,即增大电流密度,减少镀层出现针孔,还能降低操作温度。但在光亮镀铜时,硝酸盐会降低镀铜的整平性能。所以在含有柠檬酸盐的镀液中,不加硝酸盐。硝酸盐以铵盐最佳,钾盐其次。如果镀铜后还要进行镀亮镍,一般不加硝酸盐,以防止硝酸根带入镀镍液中造成麻烦。

硝酸盐的加入量一般控制在15~20g/L,太少不起作用,太多无效果。

(5)氨水 镀液中加入少量氨水可使镀层均匀、光亮。氨还可促进铜阳极的溶解,过量的氨水无益,反而会形成氢氧化铜。

Cu2++2NH4OH→Cu(OH)2↓+2NH4+

氢氧化铜会使镀层的结合力变差。氨水易挥发,需要每天补加。如果使用柠檬酸盐和硝酸盐的铵盐会弥补这些损失,但pH值会上升,因此还需要用氨水来调整。

(6)正磷酸盐 当镀液的pH值为7~11时,即使是稳定的络合阴离子(P2O7)4-也会慢慢水解成正磷酸根离子(PO4)3-。生成的正磷酸盐对阳极溶解有利,但对镀液的均镀能力、电流效率及镀层的延展性能却有负面影响。

(7)光亮剂 常用的无机光亮剂是四价硒离子,如二氧化硒、硒酸钠,硫代硫酸钠、溴化钾等均有光亮作用。但无机光亮剂难于掌控,还会造成镀层抗拉强度及韧性的劣化。

现代工艺大多使用有机光亮剂。它们细化晶粒的能力更强,由于使用量很小,一般不会造成脆性。例如2-羟基苯并咪唑的使用浓度为2~4mg/L,可作为光亮剂的还有嘧啶、磺酸二苯胺等。

4.操作条件及控制

(1)pH值 焦磷酸盐镀铜溶液属于弱碱性,有人甚至称其为中性镀铜。pH值最佳范围在8.0~9.0之间,超出这个范围部分,焦磷酸钾易水解成亚磷酸盐,从而影响镀液性能。

当镀液的pH值<8.0时,镀件的凹洼处镀层发暗,镀层易长毛刺,pH>9.0后,镀层的光亮范围变窄,色泽暗红,结晶粗糙不细腻,阴极电流效率下降,镀液均镀能力降低。

测定pH值最好使用pH计。没有条件的厂家可使用7~9或与8~10规格的精密试纸配合测量。当pH值较低时,要使用氢氧化钾来调整,当pH值高时,应采用柠檬酸或酒石酸来调整,尽量不用磷酸调整,以防止正磷酸盐增多。

(2)温度 在普通电镀时,一般控制镀液温度在25~35℃。光亮电镀时,镀液温度要控制在40~45℃。升高温度可提高电流密度,镀层光亮度好,但过高的温度会使正磷酸盐生成速度加快,镀液加热时,应尽量避免局部温度过热。

(3)电源波形 生产实践证明,焦磷酸盐镀铜时,电源波形的波数系数越小反而不好(这与镀铬和镀锡相反)。采用单相全波或桥式整流较好,由直流电源获得的镀层反而粗糙发暗。

(4)溶液运动方式 在电镀生产时,要使镀液运动起来,这不仅可提高电流密度,还能增加镀层光亮度。阴极移动,空气搅拌均可。

在使用阴极移动时,一般镀铜移动15~25次/min,光亮镀铜时要移动快一些(因电流较大)25~30次/min,行程为100mm左右即可。如果进行空气搅拌,应采用无油空气压缩机。

电镀时,最好有连续过滤装置。

(5)阳极板 焦磷酸盐镀铜使用可溶性铜板,最好使用无氧铜,但成本较高,也可用电解铜板代替。生产中的关键是铜阳极面积与镀件面积之比,最理想的比例是2∶1,即铜板面积要大于镀件面积。这是因为大电流电镀时,铜阳极表面会生成一层浅棕色的薄膜,影响铜的溶解。阳极有时会生成铜粉,污染镀液,导致镀层麻砂。应在铜阳极外罩一滤布袋,并定期去除阳极泥。

5.镀液维护

1)焦磷酸盐镀铜溶液属弱于碱性,无去油能力,所以镀前处理要干净。这包括脱脂和酸浸蚀两个工序。除锈时不要过腐蚀。

2)使用直接镀铜法从成本上不合算。因为直接镀铜时,低铜高络合剂的成本高,且牺牲了镀铜速度和质量优势,所以不宜选用这种配方,还应选用预镀或预处理方法:

①预镀时,可使用预镀镍方法(见镀镍一节),也可以预镀一层薄氰化铜。

②浸镀铜。现在下述溶液中预浸:

硫酸 50~100g/L 温室

烯丙基硫脲 0.1~0.3g/L 浸45~70s

浸完后,不经水洗,直接浸入下述铜液中:

硫酸铜 25~50g/L 室温

硫酸 50~100g/L 浸45~60s

烯丙基硫脲 0.15~0.3g/L

经水洗后进入焦磷酸盐镀液中进行电镀。

3)要定期化验镀液成分,保证P比在正常范围内。

4)每天调节镀液的pH值。

5)定期检查铜板是否正常,并采取相应措施。

6)控制镀液温度在工作规范之内,尤其不得局部过热。

7)定期用活性炭和双氧水处理镀液,以除去有机杂质。

8)镀前使用氰化物镀液预镀时,一定要强化水洗,不可将氰离子带入镀液。

9)掉入镀槽的工件要及时捞出。

10)严防镀液中进入其他化学药品。

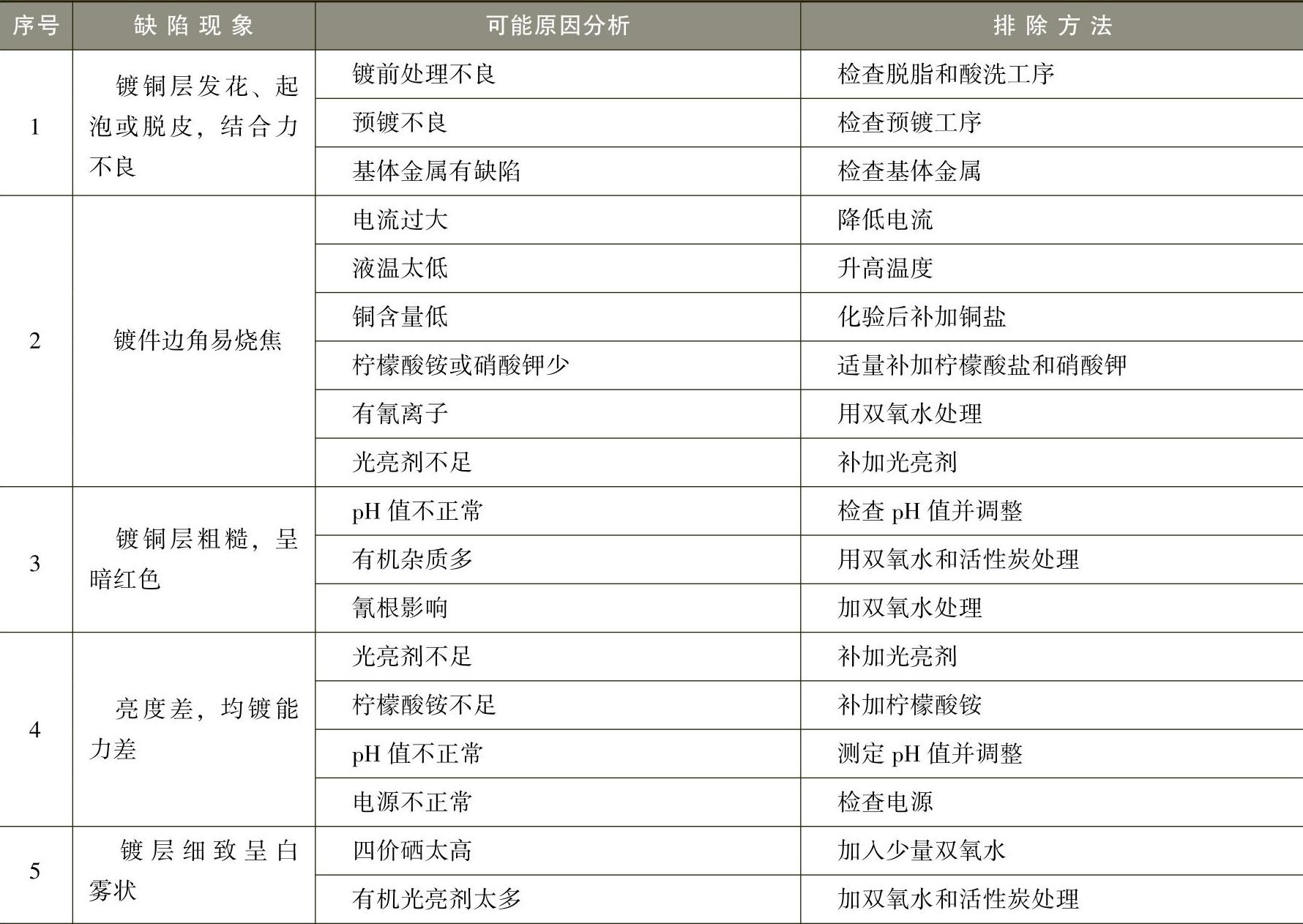

6.常见缺陷及排除方法

焦磷酸盐镀铜中常见缺陷及排除方法见表2-47。

表2-47 焦磷酸盐镀铜中常见缺陷及排除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。