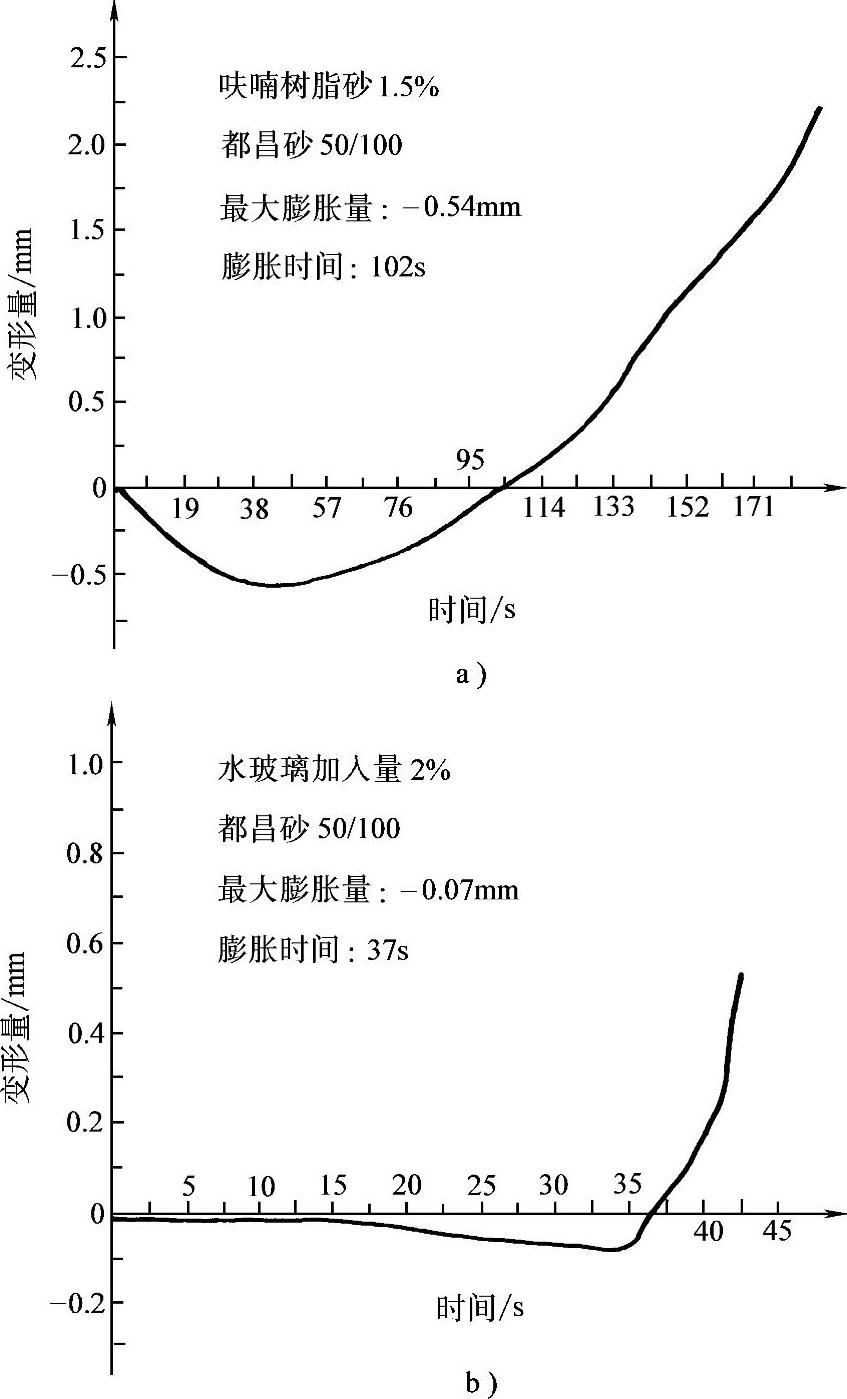

图8-1 黏结剂加入量1.5%的树脂砂和2.0%的水玻璃砂1375℃时的抗弯曲线

a)黏结剂加入量1.5%的树脂砂 b)黏结剂加入量2.0%的水玻璃砂

近年来,在大量开展改性水玻璃黏结剂及其旧砂再生研究与开发的同时,对涉及的一些水玻璃砂工艺及理论问题也进行了探讨研究,取得了一些有价值的研究成果。

1.酯硬化水玻璃砂铸钢件热裂倾向的研究

我们通过测试不同水玻璃加入量(2.0%~6.0%)砂样的高温(1375℃)抗弯性能,并与呋喃树脂砂的高温(1375℃)抗弯性能对比发现(见图8-1、图8-2),不同水玻璃加入量的砂样具有不同的膨胀变形量,但由于该膨胀变形量很小,故可认为水玻璃砂的热裂倾向很小。

从图8-1可以看出,加入量为1.5%的呋喃树脂砂的负变形量(膨胀量)为-0.54mm,是水玻璃加入量为2%时的水玻璃型砂负变形量(膨胀量-0.07mm)的近8倍,而膨胀时间也是原先的近3倍(树脂砂104s,水玻璃砂37s)。

图8-1、图8-2所示的型砂退让性高温变形—时间曲线,可以说明以下问题:负变形量大,即型砂的热膨胀大,当铸件凝固收缩时,型(芯)砂的热膨胀量大,会增加对铸件凝固收缩的阻力;正变形量大,表明型砂存在明显的软化和较大的塑性变形,型(芯)砂的退让性好,因而铸件凝固收缩的阻力亦小;高温持久时间长,表明黏结剂的热分解较缓慢,型砂强度损失速度慢,当铸件凝固冷却时砂型仍处于较高强度状态,铸件容易产生热裂。

由于水玻璃的加入量越小,型(芯)芯的热膨胀量越大(见图8-2),因此,理论上存在“当水玻璃加入量降至一定量时,水玻璃砂型(芯)也会出现热裂缺陷的可能性”。但加入2.0%水玻璃的水玻璃砂的热膨胀量,仍大大小于1.5%呋喃树脂加入量的树脂砂的热膨胀量,故认为用水玻璃砂生产铸钢件的热裂倾向很小。实践表明2.0%水玻璃加入量的水玻璃砂不会使铸钢件产生热裂缺陷。

从图8-2a可知,而当水玻璃加入量为3.0%时其负变形量只有-0.04mm,负变形时间也只有12s。由于一般厚度的铸钢件在浇铸后的12s内是不会凝固的,而后水玻璃型砂已经开始了正变形而产生退让,故铸件不会因应力而导致开裂。因此,加入量3.0%时水玻璃型砂的高温热裂倾向很小。图8-2b、图8-2c、图8-2d表明,随着水玻璃量的增加,型砂负变形量越来越小,到6.0%时已经为0.0mm,也就是说没有膨胀。在目前实际应用的普通CO2水玻璃砂中,水玻璃加入量通常高达6.0%~8.0%,因此,在这个水玻璃加入量范围的型(芯)砂生产出的铸钢件是不可能产生热裂缺陷的。

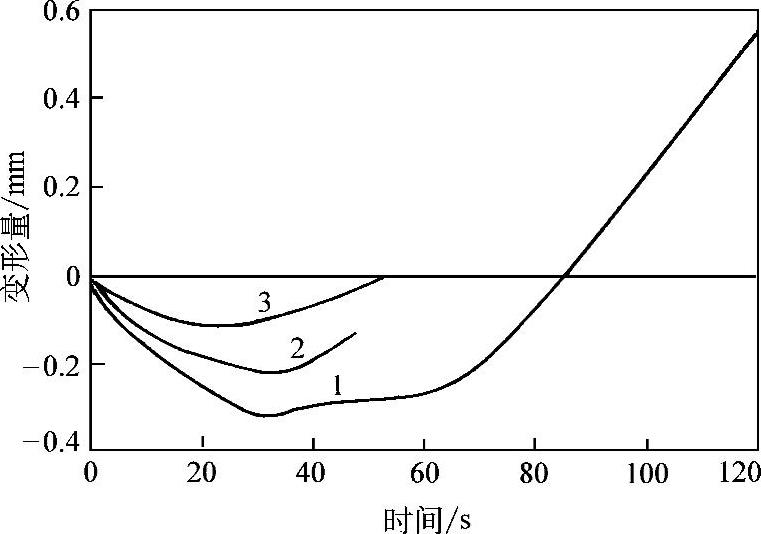

将不同水玻璃加入量的抗弯曲线叠加比较,如图4-33所示。水玻璃加入量越多,其抗弯变形量越大,高温退让性越好。而对于生产铸钢件的呋喃树脂型砂来讲,人们为了减少铸件的热裂倾向,往往也采取降低树脂加入量的方法,因为树脂加入量对型砂的退让性有明显的影响。

图8-3比较了树脂加入量不同试样的高温性能,生产证明当树脂加入量达到1.0%时,铸钢件的热裂现象得以明显减少,而此时的型砂负变形量在-0.1mm以内,变形时间近60s。可以看出,树脂加入量减少,负变形量降低,改善了砂芯的退让性,从而使得热裂现象减少。

2.原砂对水玻璃砂溃散性的影响及其作用机理研究

多年来的生产实践和试验研究表明,无论对于树脂砂还是水玻璃砂,对原砂的要求主要是针对提高型砂的常温强度和表面稳定性。如粒形越圆(角形系数越小)则强度越高,表面越清洁则越有利于提高黏结强度等。水玻璃砂溃散差的原因一般都认为是黏结剂与硅砂的烧结造成的,与硅砂本身的品质关系涉及不多。因此,在实际使用过程中,人们追求用水洗砂或擦洗砂来提高型砂强度,至于硅砂品质的高低则要视铸钢或铸铁而定。

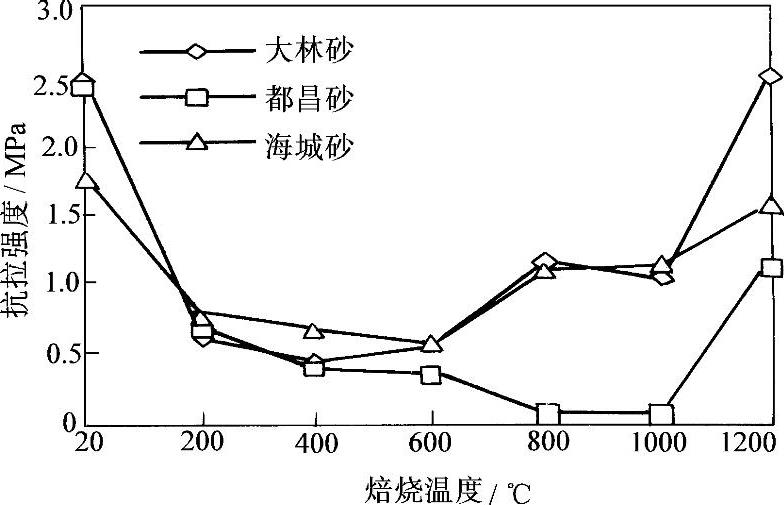

我们在研究中发现,原砂品质对残留强度的影响非常大。比如:都昌砂比海城砂的残留强度低十几倍,大林砂的残留强度介于两者之间。这种现象是原来无人特别注意的,为此我们做了深入地试验研究与分析,并从机理上做出了解释。

图8-2 水玻璃加入量3.O%~6.O%时水玻璃砂1375℃时的抗弯曲线

a)水玻璃加入量3.O%的水玻璃砂 b)水玻璃加入量4.O%的水玻璃砂 c)水玻璃加入量5.O%的水玻璃砂 d)水玻璃加入量6.O%的水玻璃砂

采用不同的原砂(原砂的成分见表8-1所示)在不同温度下焙烧1h,取出空冷,测出其抗拉强度。图8-4为用大林砂、都昌砂、海城砂为原砂的水玻璃型砂的残留强度曲线。水玻璃(自制改性水玻璃,模数为2.2~2.4,波美度为48~50°Be)加入量为3%,酯硬化剂为水玻璃量的15%。可以看出,都昌砂的残留强度在800~1000℃时小于0.1MPa,而其他原砂的型砂都大于0.5MPa。在工厂实际生产中,都昌砂芯的溃散性很好,在振动落砂机上就可以基本落砂干净,而其他的原砂则达不到这样好的效果。图8-5为都昌砂实际浇注的某车辆厂“测架”铸钢件的清砂实况照片,用钢钎捅浇注冷却后的铸件内腔,其中的旧砂粒会像树脂砂一样成“砂帘”流下。

图8-3 树脂加入量对型砂退让性的影响

1—1.5%呋喃树脂 2—1.2%呋喃树脂 3—1.0%呋喃树脂

图8-4 几种原砂残留强度曲线

图8-5 都昌砂铸件的清砂照片

表8-1 几种原砂的化学成分(质量分数,%)

(1)原砂种类对水玻璃型砂溃散性的影响分析

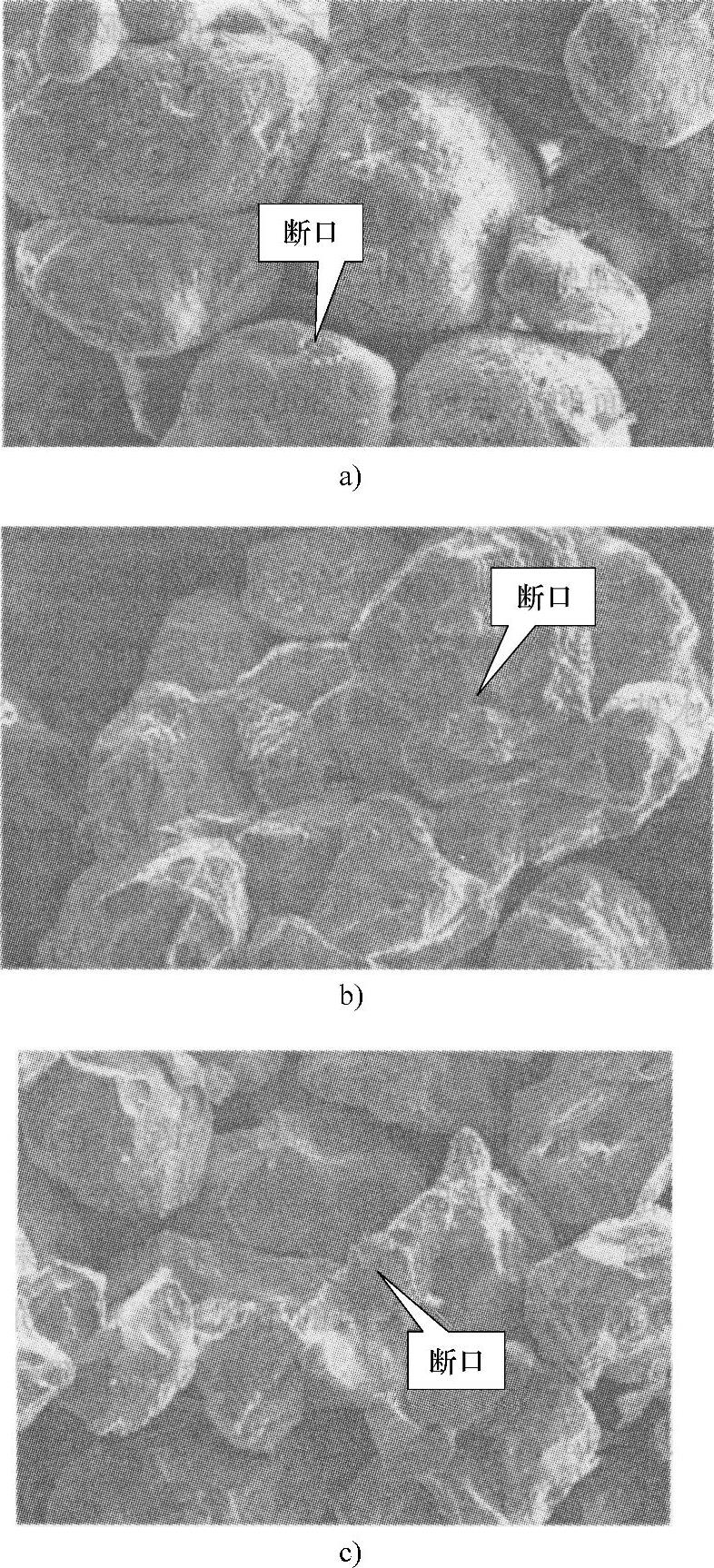

1)800℃焙烧后水玻璃砂表面电镜照片。砂粒粒形及表面状况对黏结强度有很大的影响,原砂越圆整,表面越光洁则黏结强度越高。但对残留强度来说,则主要视水玻璃与硅砂的烧结程度而定。如图8-6所示,大林砂圆整,而海城砂呈尖角形且大小不均匀,但两者的水玻璃膜表面平整光洁,导致残留强度都比较高。

图8-7所示的是型砂的断口及黏结桥表面状况,可以看出,都昌砂水玻璃膜表面非常不平整,除了本身的硅砂表面不平整之外,黏结膜经过800℃的焙烧后呈泡沫状,表面多孔,与其他砂粒不能很好地黏连在一起。

从图8-7a中可以看出,都昌砂表面的水玻璃膜在800℃的温度下焙烧,表面呈海绵蜂窝状结构,黏结桥同样也是海绵蜂窝结构,没有熔融的痕迹,因此强度很低,颜色呈粉红色。从图8-7b、图8-7c看,海城砂、大林砂表面的水玻璃膜经800℃温度焙烧后非常光滑,断口平整,有少量熔融的现象,使得砂粒表面与水玻璃黏连在一起,形成较高的强度。海城砂和大林砂的断口平整,呈光滑的玻璃态断口,可以判断此时的黏结强度比都昌砂的要高。

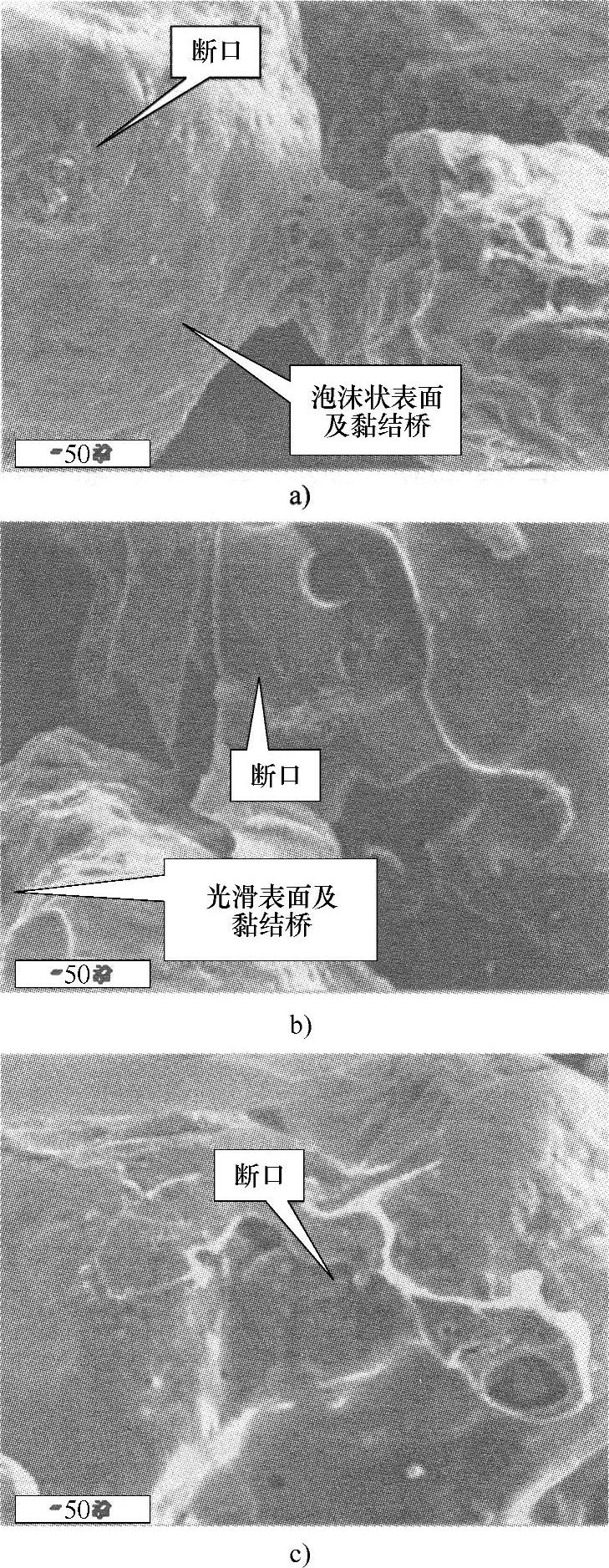

2)1200℃焙烧后水玻璃砂表面电镜照片分析。水玻璃在高温下会熔融,这是水玻璃的特性所决定的。由于硅砂中的SiO2在高温下与水玻璃中的Na2O发生高温反应生成玻璃态的硅酸盐,而使残留强度上升。图8-8所示的是1200℃的温度下焙烧后的水玻璃型砂断口及黏结桥的表面状况。可以看出三种原砂表面熔融的都比较多,尤其是大林砂和都昌砂。熔融的水玻璃膜和原砂的表面融合,形成玻璃体,冷却后形成的玻璃态物质具有很高的强度,使得型砂的残留强度很高。

从断口来看,大林砂烧结的程度最高,断口呈现平整的玻璃态,断口中心有很多的气泡形成的空洞。黏结桥的表面非常光滑,型砂之间的黏连很牢固。海城砂和都昌砂具有相似的结果,但程度上较低。由于海城砂和都昌砂原砂表面的不规则,黏结桥比大林砂的细小且不规则,导致黏结桥易断裂。这也是图片中都昌砂和海城砂的表面裂纹较多的原因。

因此,在1200℃以上的温度区域,水玻璃膜与原砂表面融熔,各种原砂都有不同程度的烧结,残留强度都比较高。

3)800℃焙烧后水玻璃膜成分分析(电子探针)。一般认为:SiO2含量低则说明烧结点低,易烧结;SiO2含量高则说明型砂烧结点高,难烧结。前面已经看到,SiO2含量低的都昌砂在800℃下不烧结,而同样是SiO2含量低的大林砂和SiO2含量高的海城砂都发生了很大程度的烧结。这种现象用经典的烧结机理是很难解释的。另外,同样是SiO2含量低的原砂其烧结程度也大不相同,这里面肯定有其独特的原因。为此,对型砂烧结后的表面膜进行分析也许能够找到一些线索。

图8-6 不同型砂的微观形貌

a)大林砂(100×) b)都昌砂(100×) c)海城砂(100×)

注:以上原砂均为水玻璃加入量3%,酯硬化,800℃下焙烧50min后取出空冷。

图8-7 型砂断口及黏结桥表面状况

a)都昌砂(500×) b)海城砂(500×) c)大林砂(500×)

注:以上原砂均为水玻璃加入量3%,酯硬化,800℃下焙烧50min后取出空冷。

(www.zuozong.com)

(www.zuozong.com)

图8-8 1200℃焙烧后型砂断口

a)大林砂断口(100×) b)大林砂黏结桥(500×) c)海城砂断口(500×)

及黏结桥表面状况

d)海城砂黏结桥(500×) e)都昌砂断口(500×) f)都昌砂黏结桥(500×)

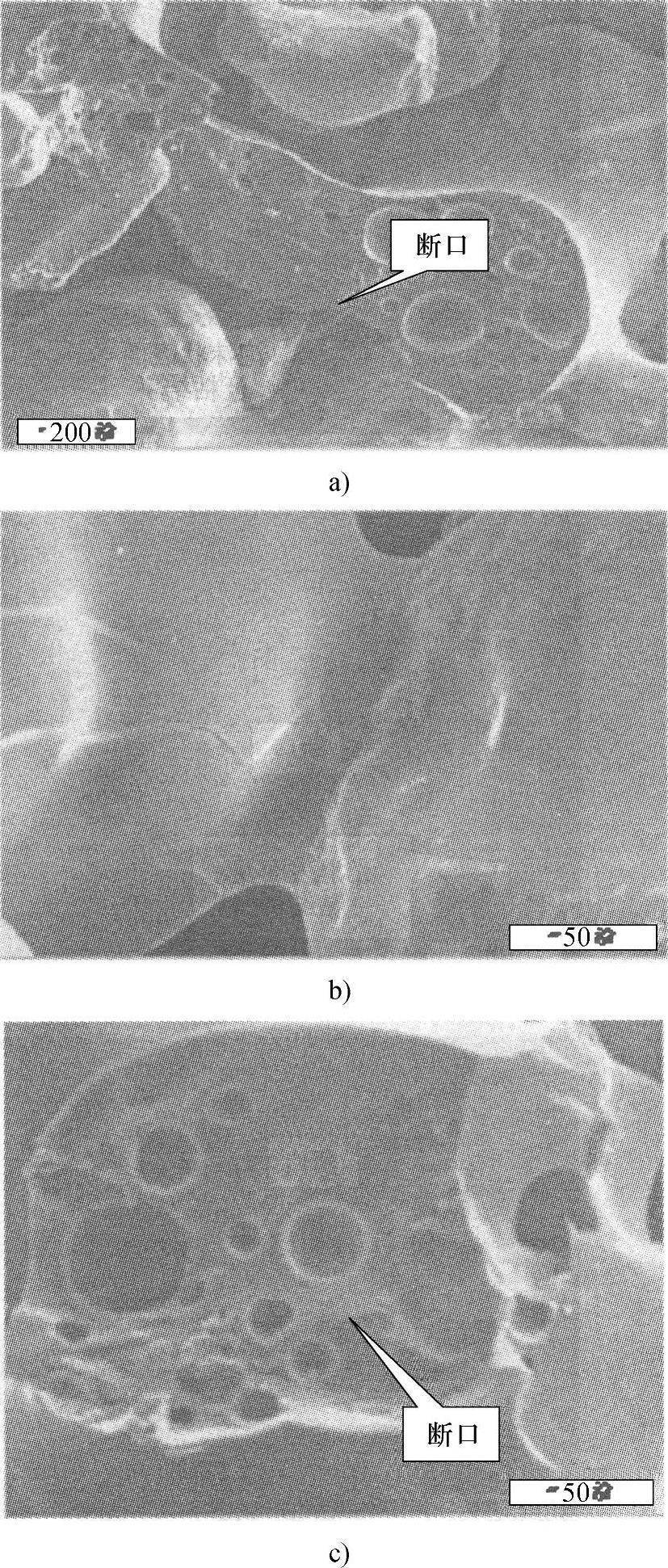

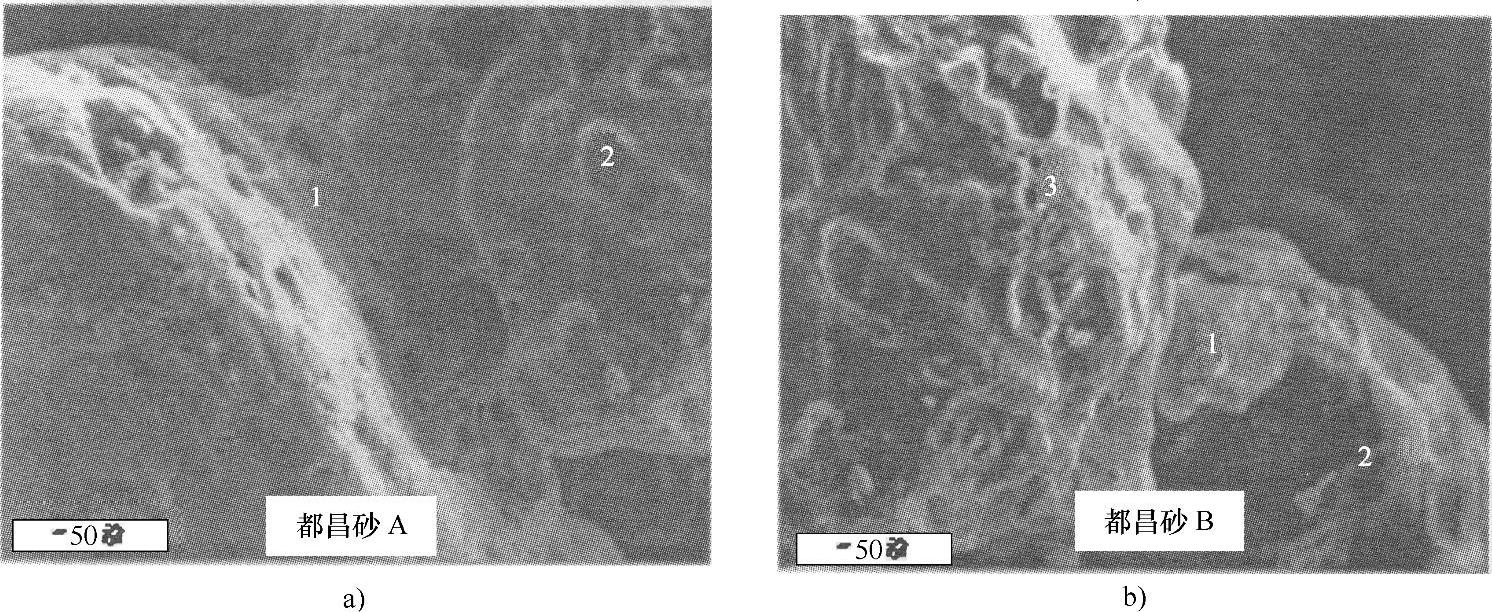

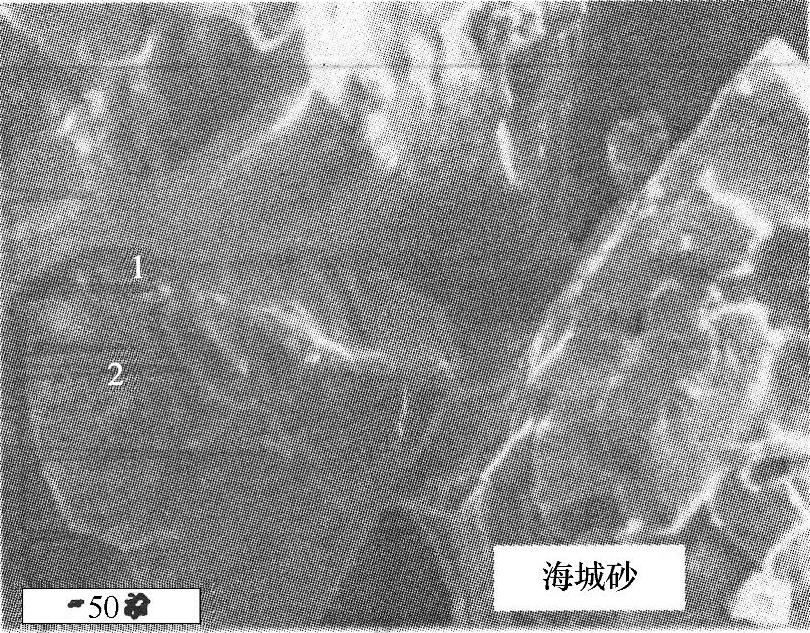

①水玻璃都昌砂800℃烧结后的膜成分。如图8-9所示,水玻璃都昌砂在800℃下焙烧,表面形成非常不平整的膜,型砂呈散砂状态,说明这种膜没有强度。我们随机选择水玻璃都昌砂A和都昌砂B两个视场,对1、2点作扫描探针分析,结果如表8-2所示。

图8-9 都昌砂800℃砂样表面电镜形貌

a)都昌砂A b)都昌砂B

表8-2 800℃下水玻璃都昌砂表面点的成分(质量分数,%)

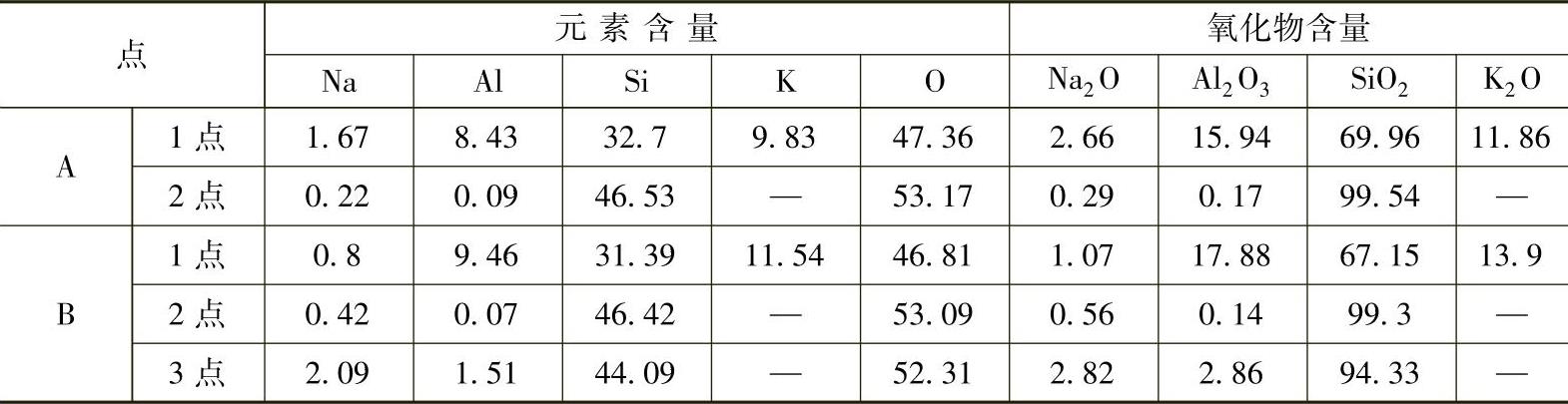

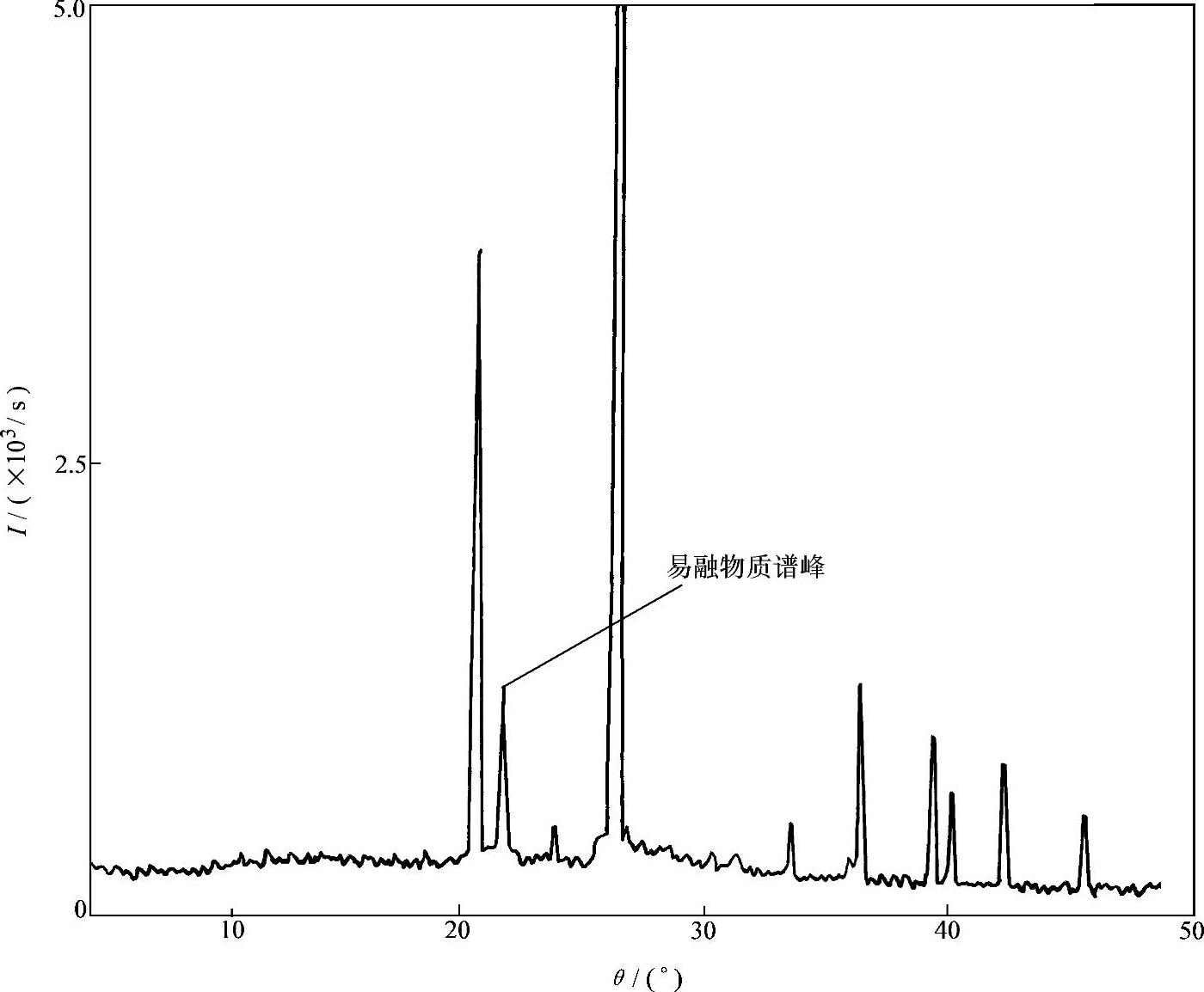

通过查找文献,A和B的1点处的成分与碱性正长石很相似,颜色呈粉红色。由于长石的熔点在1200℃左右,因此此时还没有熔化,同时长石的强度较低,高温下有不规则的相变,在高温熔融的过程中有气体挥发导致膜的表面呈泡沫状。至于是否是长石,我们作了X射线衍射分析,如图8-10所示。结果发现,在烧结后的水玻璃膜中有一个钾长石的谱峰,证明泡沫状物质主要是钾长石,因此都昌砂的残留强度很低。但是在大林砂中没有发现这些物质,因此其残留强度高。

其他点由于表面的高温反应生成物易脱落,出现裸露的硅砂粒,成分以SiO2为主。如果将都昌砂在1200℃下加热,则同样产生熔化,表面形成光亮的陶瓷膜,强度很高,如图8-8所示。

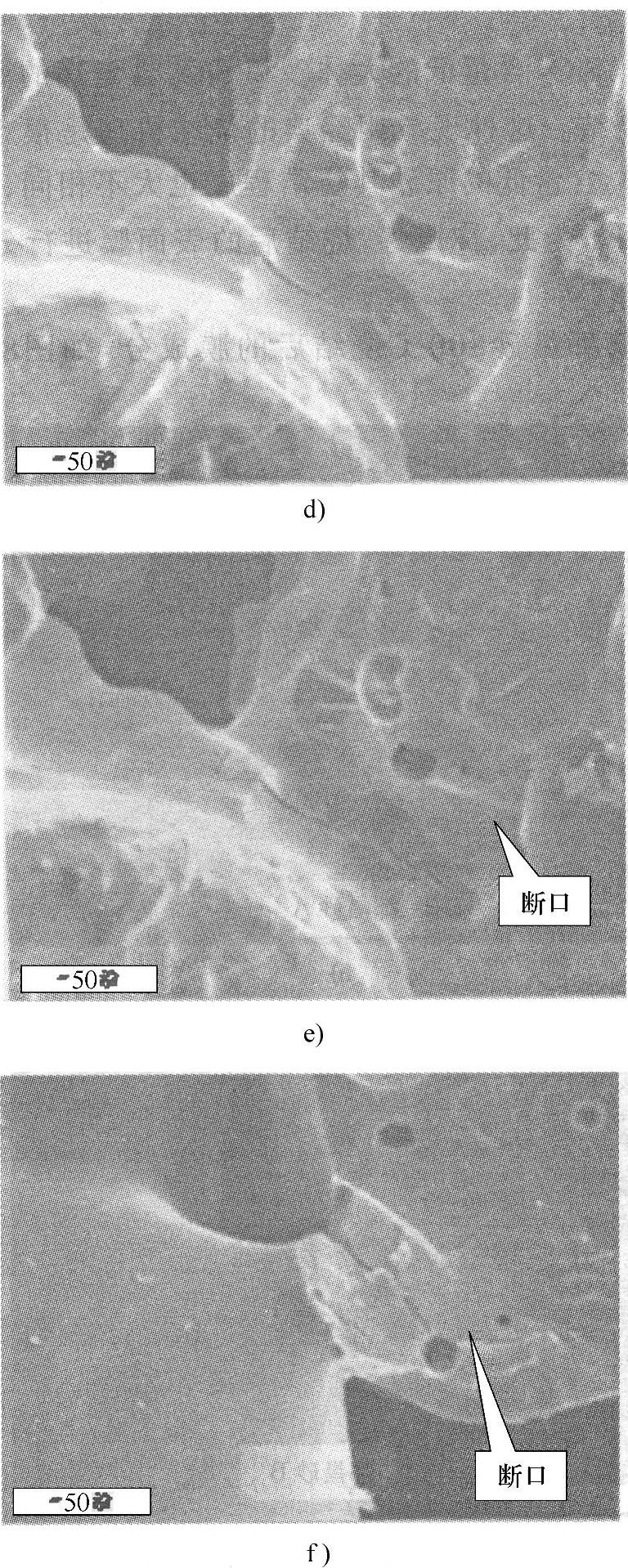

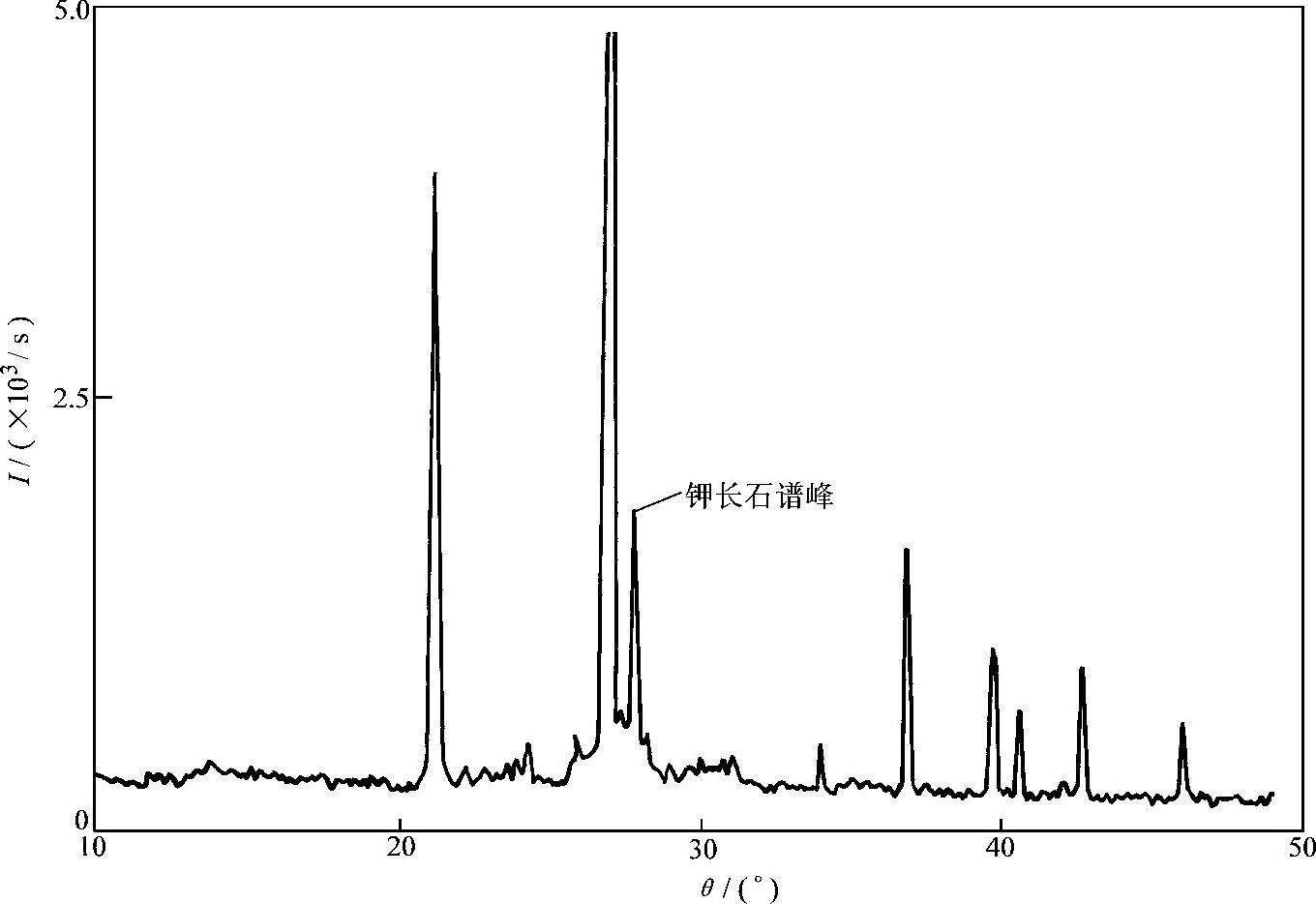

②水玻璃海城砂800℃的表面膜成分。如图8-11所示,水玻璃海城砂在800℃下焙烧,表面形成平整光亮的膜,残留强度很高。通过电子探针测出的1、2点的成分如表8-3所示。

通过查找文献,1和2点处的成分与Na2O—Al2O3—SiO2系陶瓷釉质的成分相当。而Na2O—Al2O3—SiO2系陶瓷釉质的熔点为800℃,形成陶瓷釉质后表面光洁,强度高。通过X射线衍射分析(见图8-12)发现,在海城砂中没有钾长石的谱峰,但是有一个低熔点物质的谱峰,说明在海城砂膜中有低熔点的物质存在,这就证明了电子探针的成分分析结果。因此,SiO2含量高的海城砂反而有较高的残留强度。

图8-10 水玻璃都昌砂800℃烧结后X射线图

图8-11 海城砂800℃砂样表面电镜形貌

表8-3 800℃下水玻璃海城砂表面点的成分(质量分数,%)

图8-12 水玻璃海城砂800℃烧结后X射线图谱

(2)改善水玻璃砂溃散性的途径。由于水玻璃砂具有硬化成型快、操作方便、无毒无味、成本低廉等优点,因此,在我国铸钢生产中大量采用水玻璃砂工艺。但是,水玻璃砂铸型(芯)在浇注后的残留强度很高,清砂和回用都很困难,已成为推广此工艺的最大障碍。多年来的研究表明,水玻璃加入量对其型、芯砂的残留强度和溃散性有着决定性影响,通过往水玻璃砂中加入各种溃散剂、改性剂的方法收效不大。目前,酯硬化水玻璃型砂已经使得水玻璃加入量降到了2.0%~3.0%,溃散性得到了很大改善,但要达到树脂砂的溃散性仍十分困难,水玻璃量的进一步降低会带来造型制芯工艺操作性的变差及铸件的其他缺陷发生。

硅砂和硅酸钠的高温烧结一旦发生,很难用其他的方法来破坏它,加入有机物、脆相物质、发气物质等都很难达到降低残留强度的目的。研究结果表明,在水玻璃量不可能再降低的情况下,提高水玻璃砂溃散性的措施应该从以下几个方面着手:

1)对水玻璃黏结剂进行改性,研制一种有机和无机相复合的水玻璃黏结剂,提高黏结强度,从而进一步降低水玻璃加入量。

2)研究新的固化方法及其新的固化剂,全面提高水玻璃砂的常温强度。

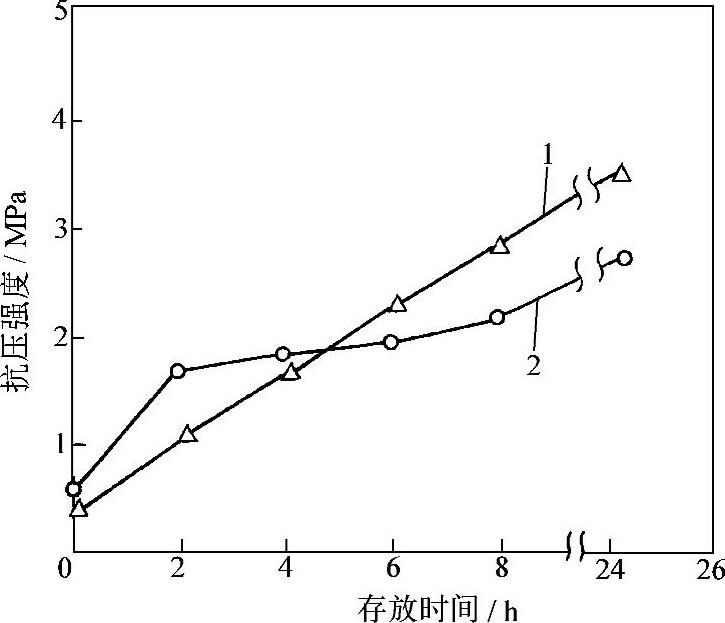

图8-13 “CO2—酯”复合硬化法与单纯CO2硬化的特征曲线

1—“CO2—酯”复合硬化;水玻璃加入量3%,酯加入量5%(占水玻璃);CO2吹气时间10s,流量2.5m3/h 2—CO2硬化法:水玻璃加入量3.5%,CO2吹气时间20s,流量2.5m3/h

注:试验条件:环境温度10℃;环境湿度52%。

3)不同的原砂其型砂的溃散性有很大的不同,应从陶瓷学的角度改善原砂的表面状况,使得水玻璃黏结剂和原砂在高温下相互作用形成高熔点的固相,生成非黏结状的脆性物质,使得水玻璃砂在高温下不烧结。

4)对于烧结严重的型砂,从破坏黏结膜的角度是很难达到提高溃散性的目的。如果从破坏砂粒之间连接的角度来考虑,在硅砂之间插入不会发生烧结的砂粒,阻止硅砂之间的连接,可以达到降低残留强度的目的。

3.水玻璃砂复合硬化工艺研究

1)CO2硬化与酯硬化复合。许进的研究结果表明,CO2硬化水玻璃砂与酯硬化水玻璃砂在硬化强度上存在较大差别的主要原因是两种工艺所产生的水玻璃凝胶膜的胶粒大小有较大的不同。通常水玻璃硬化后的胶粒呈球形,但CO2硬化的胶粒直径约为0.36μm,而酯硬化的胶粒直径仅为0.02~0.15μm。因此认为酯硬化具有抑制水玻璃胶粒长大的作用,在普通的CO2硬化水玻璃砂中,加入少量的酯(约占水玻璃的5%),可以借助酯的细化凝胶粒的作用来提高水玻璃的黏结效率。

许进比较测试了“CO2—酯”复合硬化与单纯CO2硬化特征曲线的区别(如图8-13所示)发现:CO2硬化法在硬化初期,强度提高速度快,但硬化后期,强度提高速度慢;而“CO2—酯”复合硬化法的硬化初期,强度提高的速度低于CO2硬化法,但随着存放时间的推移,强度值不断增加,所获得的终强度更高。

蒋宗宇等也试验研究了水玻璃砂的“CO2—酯”复合硬化方法,认为:水玻璃砂硬化后的终强度主要来源于脱水水玻璃,合理的水玻璃砂硬化工艺在于适当控制脱水水玻璃形成时间和形成量;“CO2—酯”复合硬化方法,主要是利用短期吹CO2气(0.2~0.3MPa下吹气约10s),达到生产上足够的起模强度和铸型搬运强度,然后由酯硬化去完成满足浇注条件下的抗金属液动静压力的终强度。

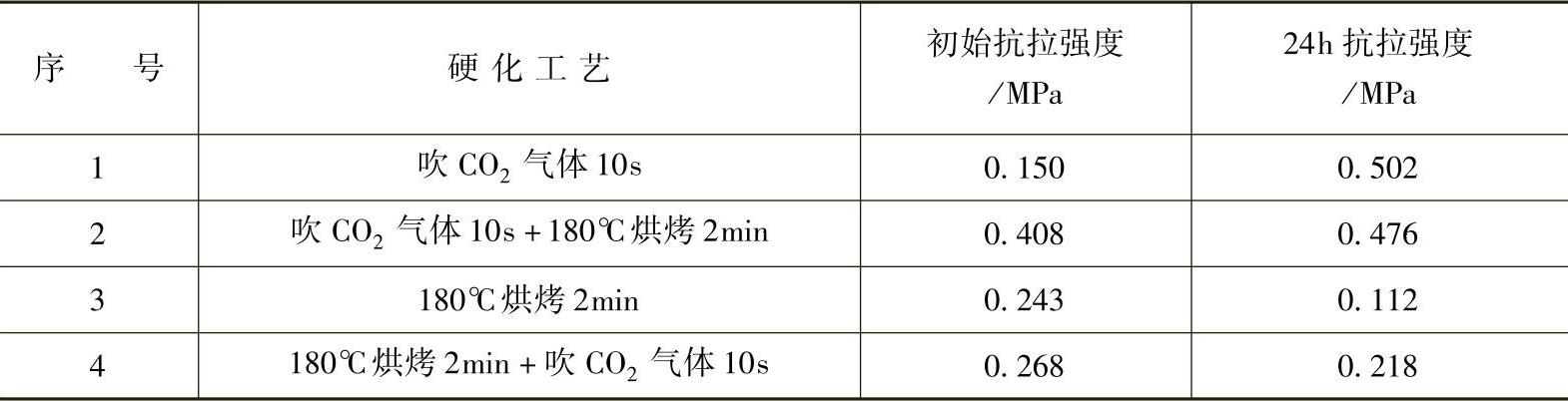

2)CO2硬化与加热硬化复合。张国荣等试验研究了CO2硬化与加热硬化复合工艺,结果表明,加热硬化前短时间吹CO2硬化可以有效发挥水玻璃的黏结效率,获得理想的初始强度和终强度,认为成功的水玻璃砂硬化工艺应是“先少反应,后强脱水”。因此,减少水玻璃的加入量,以物理(加热脱水)硬化为主,以CO2化学硬化为辅(反应率最好控制在15%以下),是一种较理想的水玻璃硬化工艺方法。试验测试结果见表8-4。

表8-4 CO2硬化与加热硬化复合工艺的试验结果

注:晋江水洗砂40/70,水玻璃模数m=2.27。

3)真空置换(VRH)与酯硬化复合。马树人等发明了一种“真空置换(VRH)与酯硬化复合硬化法”,其操作过程为:在造型用新砂中按顺序加入一定量的有机酯和水玻璃,混匀成造型用型砂,造好的型(芯)经抽真空、吹CO2处理,硬化后脱模。该发明是在VRH-CO2法的基础上,以真空置换脱水硬化为主,加入一种经过改进的铸造专用有机酯硬化剂。发明者认为这种方法克服了现有工艺(普通CO2工艺、有机酯硬化工艺、VRH-CO2工艺等)的某些不足,在ZGMn13铁路辙叉铸件上的试验结果很好。

4)液体硬化剂喷雾与CO2硬化复合。何相华发明了一种“水玻璃砂型液体固化剂喷雾固化新工艺”,其特征在于:水玻璃砂型造型(制芯)脱模后,将液体固化剂雾化成细小的液珠喷洒在水玻璃砂型(芯)表面,使砂型(芯)固化,液体固化剂(如有机酯等)中含有渗透剂、溶剂、促硬剂等,在液体固化剂向型砂表面喷射并使水玻璃砂型产生强度后,再将砂型补吹CO2硬化或砂型(芯)表面加热硬化。发明者认为该新的硬化方法既具有CO2法使用方便的优点,又具有酯硬化法、热硬化法比强度高的优点,在相同强度要求的前提下,水玻璃用量只需CO2法的一半左右,不但溃散性好,而且成本低于CO2法,还可避免CO2过吹时砂型表面返霜、粉化的缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。