目前铸造所用的涂料是各种物质的复杂混合物,主要成分有:填料(耐火粉料)、载体、悬浮剂及黏结剂。为了达到一些特殊性能,如流平性、触变性、消泡等,还要附加一些其他的辅助剂。

1.耐火粉料

耐火粉料是决定涂料耐高温性能、防止金属渗透、冲刷以及抵御金属-铸型间相互作用最主要的骨架材料,由耐高温矿物粉料组成。耐火粉料要根据铸件的金属种类、可能出现的缺陷来选择。粉料的性质(如耐火度、烧结点、热膨胀特性等)对涂料性能的影响是极为重要的,它必须有适当的粒度,不易与砂或金属起作用,不被金属液所润湿。在选择粉料时,应考虑的主要因素包括:①细度和粒形;②耐火度;③热膨胀性;④密度;⑤与铸造金属的化学反应能力(高温下化学稳定性);⑥与基底材料即型砂或芯砂(特别在浇注温度下)的反应能力;⑦导热性;⑧发气量;⑨原材料的来源及成本;⑩对人体健康有没有不良影响等。

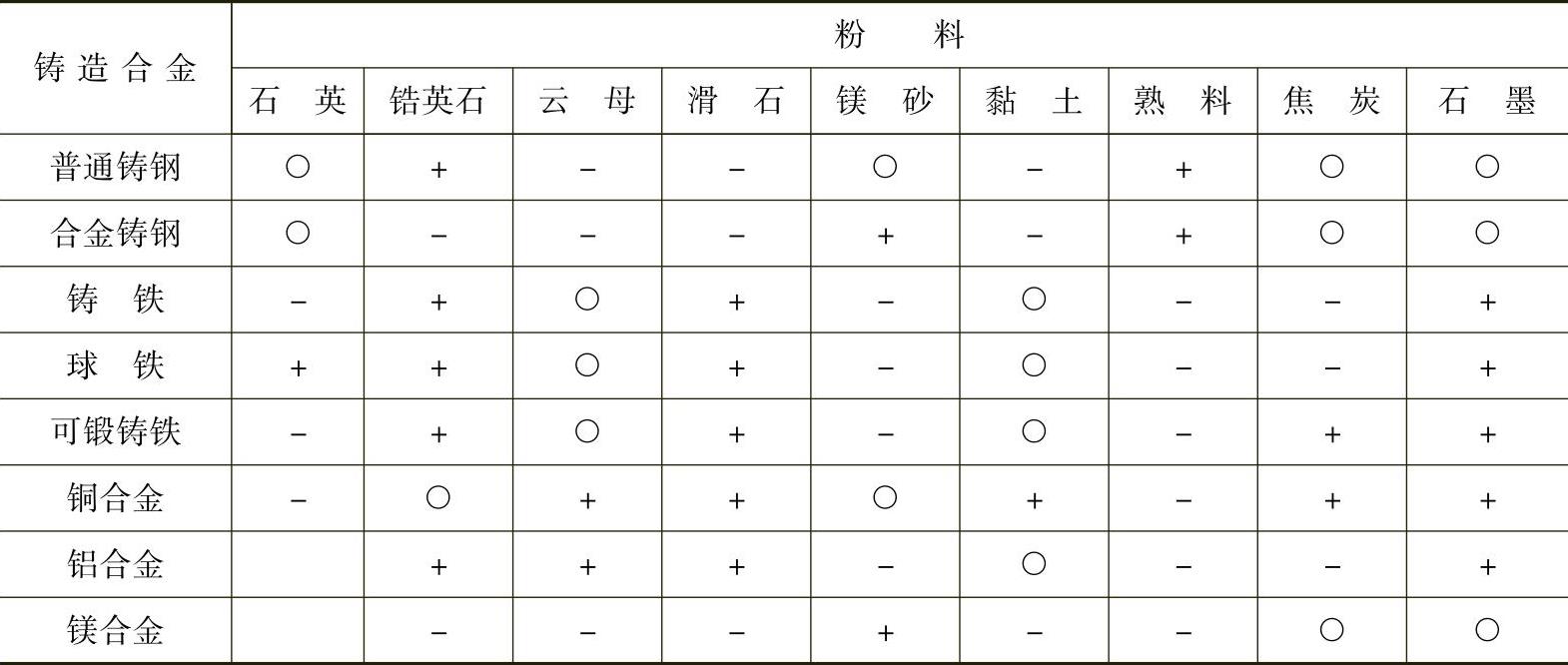

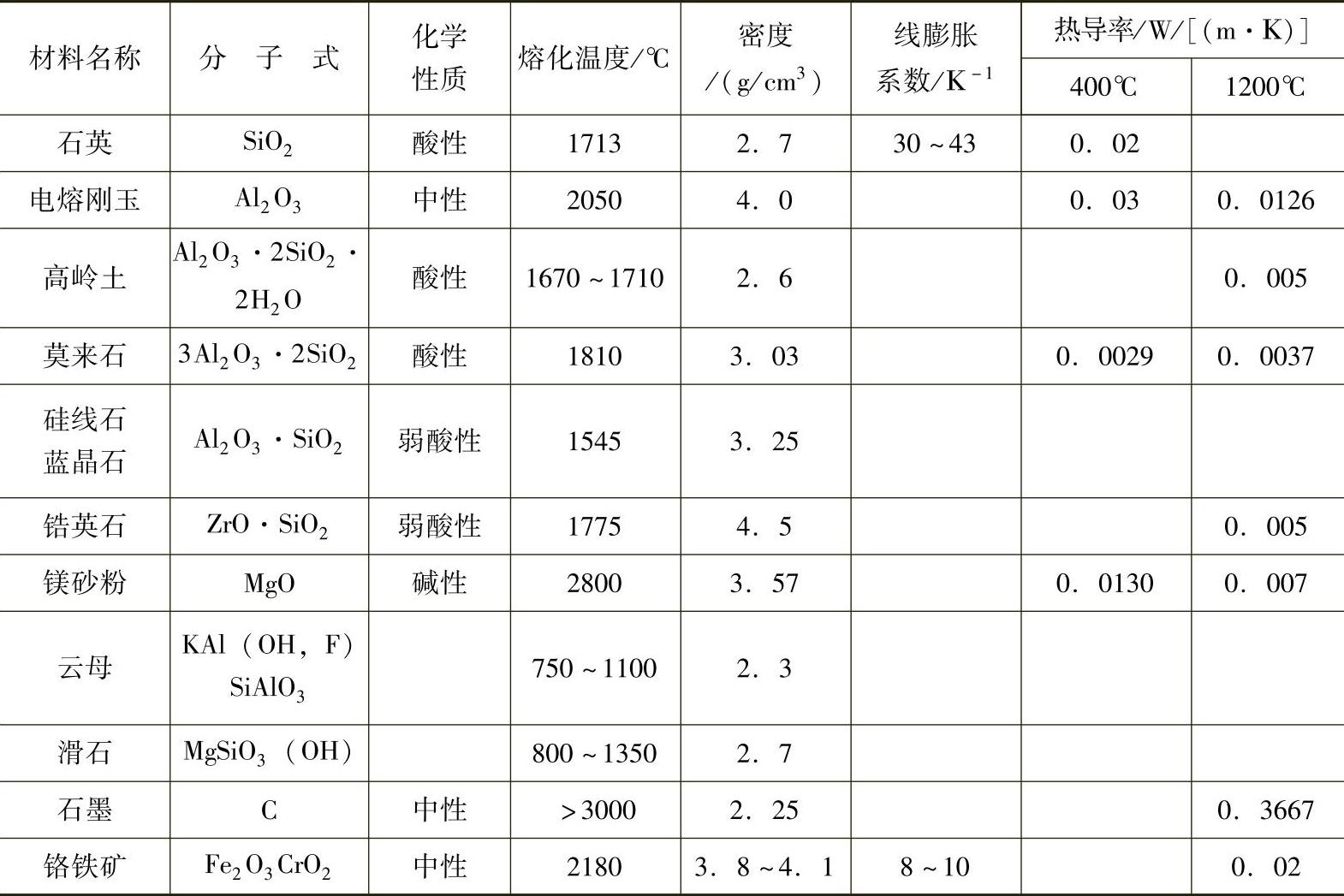

由于铸造合金的浇注温度差别很大,要求耐火粉料的耐火度也不一样,生产中常根据铸造合金的熔点,选择适当的耐火粉料(见表6-1)。同时,耐火粉料的化学性质(见表6-2)也非常重要,例如,酸性粉料与碱性的液体金属氧化物(渣)会发生化学作用,造成铸件表面缺陷;粉料与涂料中的其他组元(如悬浮剂、黏结剂、助剂等)发生化学反应时,也会影响悬浮和黏结效果。

下面就常用的耐火粉料的性能特征进行分析介绍。

(1)石英粉。石英粉也叫硅石粉,是涂料最廉价的耐火粉料之一。石英是二氧化硅(SiO2)在自然界存在的一种形态,铸造涂料用的石英粉可由硅砂或石英矿石机械破碎而成。石英粉是一种来源丰富、价格低廉的粉料。它的密度小,有利于在增稠了的载液中悬浮。石英粉粒子在水中呈负电性,这可从它在电泳槽中和在电场作用下向阳极移动得到证明。其表面离子层(双电层)间的电位差较高,可达70mV(矿物粒子很少超过100mV),说明离子层的电荷多,斥力大,分布弥散,不易聚结。

表6-1 粉料对于铸造合金的适应性

注:“+”表示常用;“○”表示不常用;“-”表示不用。

表6-2 几种粉料的物理化学性质

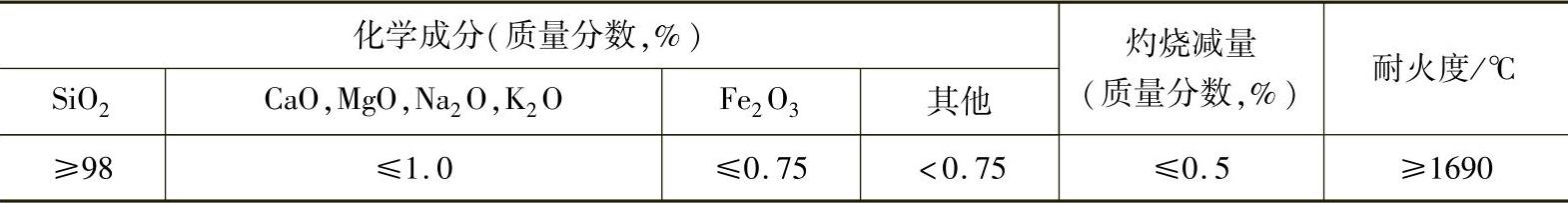

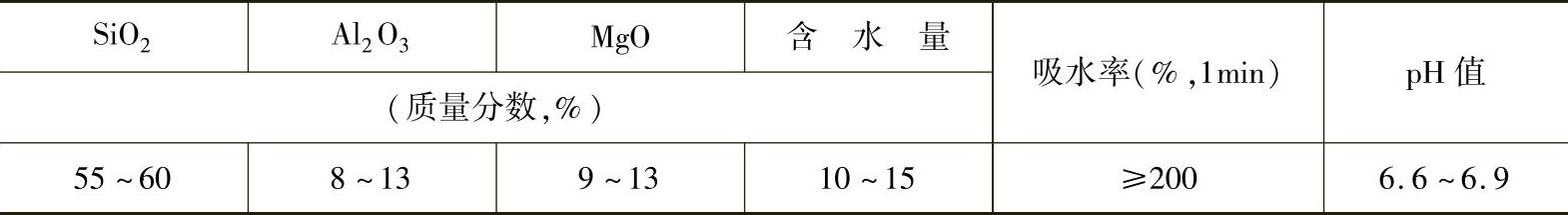

铸型涂料用石英粉料以SiO2含量(见表6-3)、耐火度、颗粒度作为验收的主要依据,验收技术条件如下:

1)SiO2含量>98%。

2)灼烧减量≤0.5%(1000℃保持1h)。

3)耐火度≥1690℃(当SiO2含量>98%时,可不作耐火度试验)。

4)杂质按JB435-63,IS级硅砂的要求来验收。

5)粒度:95%过200目,其余过100目。

石英粉涂料通常用于中小铸钢件,很少用于厚大的铸钢件上。同时,由于石英质酸性涂层不耐碱性渣侵蚀,因此,石英粉涂料也不适用于浇注高锰钢等易产生碱性渣的铸型上。

表6-3 石英粉料化学成分要求

石英粉涂料可冲淡石墨涂料的颜色,使涂料由黑色转为灰色,同时还可减少石墨涂料的高传导性和对辐射热的强烈吸收。

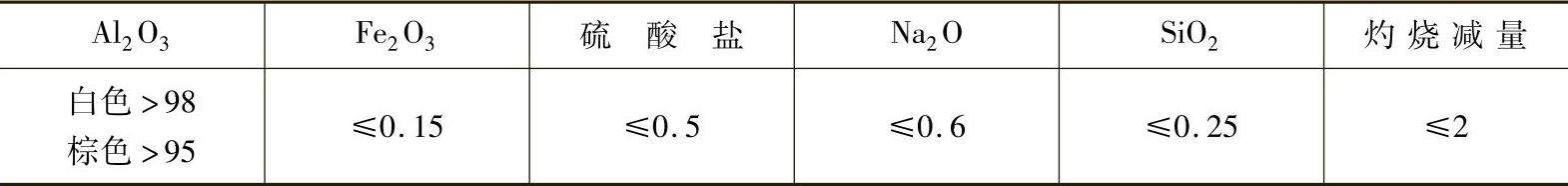

(2)电熔刚玉。棕色刚玉粉是在电炉内熔融处理含有碱金属或碱土金属氧化物的铝矾土时生成的,呈棕褐色。电熔刚玉是铝矾土在电炉内与碳反应,去除SiO2、Fe2O3等杂质熔融后制得的白色结晶Al2O3。这两种刚玉粉适宜于配制合金钢铸件的涂料。刚玉的化学成分要求见表6-4。刚玉粉的热化学性质优良,热导率比石英高,热膨胀系数比石英小,能保证涂层在高温时的稳定隔离作用,获得表面光洁的铸件,但刚玉粉价格较贵,而且刚玉粉密度较大,所以涂料悬浮性较差。

表6-4 刚玉的化学成分要求(质量分数,%)

(3)锆石粉。锆石亦称硅酸锆,其分子式为ZrO2·SiO2或ZrSiO3,其理论组成为ZrO267.03%,SiO232.97%。一般硅酸锆是以细小无色颗料存在于海岸。由于锆石导电,因此一般用电磁法分选锆石,其颗粒被分选机械的电极部分吸住,与其他非导体矿物分离开来。不同矿区与海岸出产的锆砂含氧化锆、杂质和放射元素(钍、铪、铀等)均不同,使锆石质量及其在涂料上的应用受到很大的影响。

铸造用锆石粉涂料的技术条件如下:

1)硅酸锆(ZrSiO3)含量≥98%。

2)化学成分(质量分数):a.ZrO2含量≥65%,SiO2含量≤33%(游离的SiO2≤1%);b.TiO2含量≤0.4%,Fe2O3含量≤0.5%;c.P2O5含量≤0.15%;Al2O3含量≤0.3%。

3)粒度:95%过270目,其余过200目。

4)比放射强度:天然钍≤0.0002μCi/g;天然铀≤0.02μCi/g。

5)耐火度≥1700℃。

当ZrO2含量≤65%时,以耐火度作为验收依据。

其中ZrO2含量或耐火度、粒度作为验收的主要依据。

锆石的成分比较单纯,灼烧减量一般均较低(0.2%),这对配制性能稳定的涂料来说是有利的。但是锆石的杂质(TiO2,Fe2O3)含量变化较大,选用不好会影响铸件表面质量。一般来说,这两项杂质含量应分别低于0.35%和0.01%。氧化铁含量较高(≥0.1%)时,锆石粉在较低温度下即出现液相而降低熔点。纯锆石的熔点高(2430℃),但分解温度较低(1775℃),如果锆石含的杂质多,则其分解温度更低。涂层分解析出的SiO2有较大活性,会使铸件表面形成“麻点”。

纯锆石与石英可形成两个共熔点:含SiO297%时熔点为1750℃;含SiO240%时熔点为2200℃。涂层与石英质铸型或砂芯在浇注温度下,即使是铸钢也很难形成共熔物。特别是锆石的蓄热能力大,因此用它制备的涂层对金属有较大的激冷能力。铸型浇注后,黏砂层容易从铸件表面剥离,获得较光洁的铸件。

为使涂层对金属有较大激冷能力,应注意粉料的粒度。涂层越致密,紧密堆积越好,激冷能力越强。要求粒子大小配合适当,有80%的粉料通过200目筛,便已足够,剩下20%的粗粒,可延缓涂层烧结。粗粒径含量以不妨碍涂层表面粗糙度和涂料的悬浮性为宜。同时为照顾涂料具有一定渗透能力,其超细粒子(<10μm)量应保持在10%~15%范围。

锆石粉的热化学稳定性高(与金属、炉渣和铸型均无相互化学作用)、热稳定性好(高温时膨胀小)。它可以单独使用,也可与其他耐火粉料(石英粉,熟料粉)配合使用,用来浇注钢、灰铸铁、球墨铸铁和铜铸件。

(4)碳质粉料。碳质粉料包括石墨、炭黑、焦炭粉、白煤粉和烟煤粉等,它们的共同特点是在氧化性气氛中耐火度较差。

1)金刚砂粉(SiC)。碳化物是耐火原材料中最常见的一种。在高温下使碳还原硅石,复与硅结合的生成物,经过破碎、分选后获得的细粉。碳化物虽然熔点很高(约2500℃),化学性质不活泼,但在高温时能被熔化金属腐蚀,故不宜在涂料中单独作为填料使用。铸铁涂料中加入少量碳化物与其他填料配合,可使涂层烧结易从铸件剥离下来。

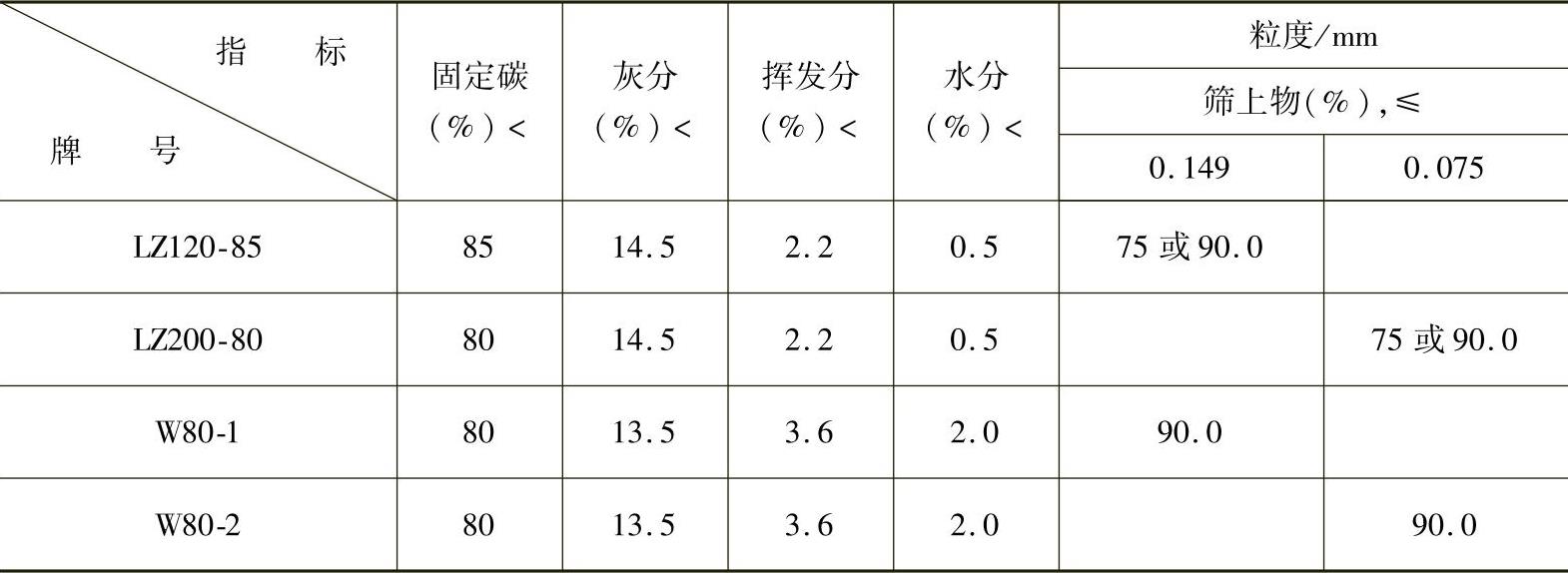

2)石墨粉。碳元素以矿物形式存在,称之为石墨,也称其为黑铅粉。石墨粉是所有耐火粉料中应用最广泛的一种填料,它分为天然和人造两种。天然石墨有两种形态,即无定形(土状)和结晶鳞片状石墨,后者结晶较完全。天然产的石墨其固定碳含量较人造石墨低,人造石墨固定碳含量高达99.7%,电极石墨固定碳含量为99.44%,灰分为0.3%。表6-5为天然铸造用石墨的化学成分。

表6-5 铸造用石墨的化学成分(质量分数)

注:LZ、W分别代表铸造用鳞片状及土状石墨。

实际使用时对石墨粉的固定碳含量要求不高,在固定碳含量低到65%,灰分高至30%的情况下,仍可在涂料中使用。不过固定碳含量越低,石墨粉越粗。涂料制配过程中,选用固定碳含量高、颗粒细的石墨,较易保证涂料质量。

石墨(密度为2.5g/cm3)属中性耐火材料,对金属激冷能力强,化学性能稳定,但因碳在高温下可固溶于高温金属液中,石墨粉一般不用于铸钢件的生产,主要用于铸铁件。

鳞片状石墨、滑石和云母等,由于其形状特点对铸型表面具有较强的覆盖力,即在形成致密涂层时,消耗的填料最少。配制石墨涂料时,最好是将晶体片状石墨和非晶体土状石墨搭配使用。

石墨填料的导热性很高,吸收辐射热的能力强,比其他耐火粉料的涂层更不利于凝固金属的保温,这是它的缺点。(www.zuozong.com)

一些国家石墨稀缺,同时也由于卫生方面的考虑,使用一种无碳的或少碳的铸铁用涂料,例如,叶蜡石涂料中掺黑石墨25%~30%,锆石粉中掺石墨的混合粉料,铝-硅系熟料粉加石墨或焦炭粉等主要用于要求较高的铸铁件。

2.载体

载体又称为载液或溶剂,填料悬浮在载液中形成便于涂敷的浆状或膏状涂料。载液的选择取决于造型材料的黏结剂、生产条件(干燥、通气等)和操作方法等因素。常用的载液通常分为水和有机溶剂两类。以水作载体的涂料称为水基涂料;采用有机溶剂作载体的涂料称为有机溶剂涂料,其中以醇类作载体的涂料可称为醇基涂料。

1)水溶剂。水是常用的载体,代号S。它有以下一些优点:易使涂料获得良好的悬浮性、涂刷性、不流淌性、流平性、渗透性和流变性,且价廉、易得、无毒、无味、安全。水中钙、镁盐类过多会破坏涂料的悬浮性和胶体的稳定性,导致涂料相关性能的恶化,因此用作涂料载体的水,其硬度不能过高。通常自来水可满足一般涂料的要求,必要时要通过蒸馏、离子交换处理或加入化学改性剂来改善水的pH值(使之等于7时为最佳)。

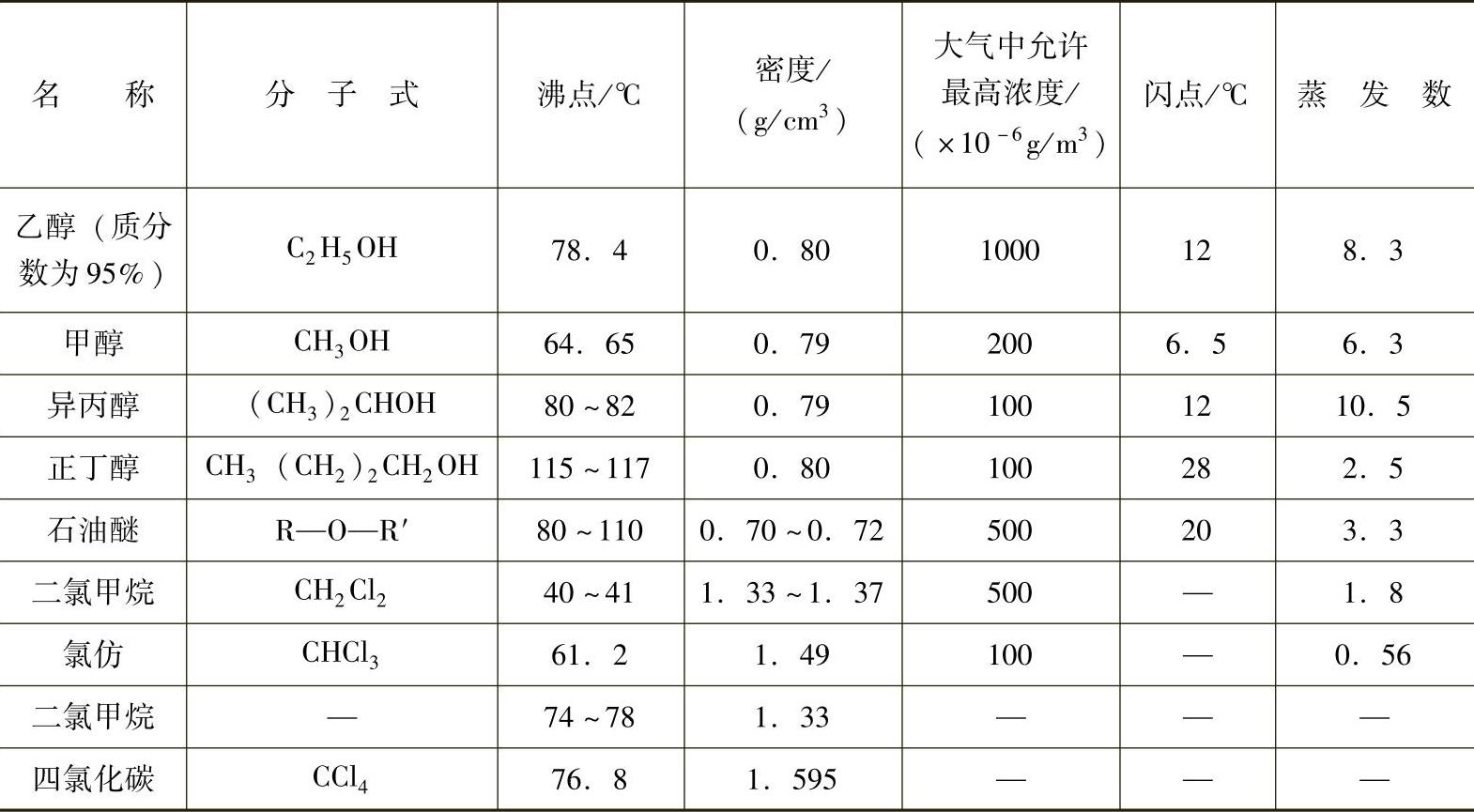

2)有机溶剂。有机溶剂代号Y,其种类很多,常用的有机溶剂性质见表6-6。有机溶剂的选择在很大程度下取决于溶剂的物理性能,特别是与着火性和对健康危害性有关的性能。一般用闪点表示溶剂的着火点。闪点是有机溶剂液面上的蒸气和空气的混合物与火接触后,开始产生蓝色火焰闪光时的温度,闪点低,则会燃烧。蒸发数是以乙醚为基准,比较各有机溶剂的蒸发率,蒸发率高,则表示蒸发慢,燃烧也缓慢。

表6-6 常用有机溶剂的基本性质

有机溶剂中的醇类是易燃的液体。最安全、最便宜、在许多技术方面上最适用的快干涂料溶剂是异丙醇。由于其燃烧特性近于理想,即以适中的火焰缓慢向前燃烧,这类燃烧特性减少了砂型表面过热的可能性以及随之而来的砂子发酥的问题。由于异丙醇适用于各种悬浮剂及涂料组成物中所用的树脂黏结剂,所以它在技术上有较大的优势。乙醇是目前国内用得最多的有机溶剂,它无毒、价廉、易挥发、具有一定的可燃性,但当涂料中水的质量分数大于1%时,点燃较为困难,燃烧也不充分。添加一定量的甲醇可以改善其燃烧性,但因甲醇毒性大,应慎用。添加丁醇可使涂层的燃烧变得缓慢,燃烧持续时间延长,但丁醇有强烈的刺激性气味。

有机溶剂中的烃类溶剂极易挥发,因而不需要点火引燃而靠自然干燥,常用于自干涂料。氯化烃类溶剂不会燃烧,但毒性较大。二氯甲烷的沸点仅为40℃左右,在空气中的允许浓度也较高,因而是自干涂料常用的载体之一。三氯乙烷在国外最为常用。国内常用的烃类有机溶剂还有200号溶剂油、二甲苯、松节油等。

3.悬浮剂

为防止涂料中的固体耐火填料沉淀而加入的物质叫悬浮剂。它通常还能防止载体脱离耐火填料而单独渗入型(芯)砂这一不良现象的发生。良好的悬浮剂不仅能有效地保证涂料各组分的均一性,充分发挥涂料的作用,而且还有利于施涂,提高涂层和铸件的表面质量。一般来说,除非涂料中的固相和液相都有相同的密度,否则固体粒子在液体介质中不可能永久悬浮,悬浮剂可减缓固体粒子与载液的分离速度,保持使用时涂料的性能均匀一致。

铸型涂料中加入悬浮剂,会增加涂层产生裂纹的危险。例如锆石基的涂料中,出现裂纹的可能性与悬浮剂膨润土含量之间存在着一定的关系。

悬浮剂对调节涂料的流变性和改善涂料的工艺性能,也有着重要的作用。悬浮剂的选择主要应根据载体及耐火填料的种类来选择。

悬浮剂的分散作用可分为物理分散和化学分散两类。所谓物理分散是指耐火骨料和膨润土等粉料通过机械搅拌的物理方法使之分散于溶液中,而涂料中各组分都是孤立地存在于溶液内,形成相互没有联系的混合物。这种分散体系很不稳定,在存放过程中由于外力的作用容易使之絮凝沉淀。所谓化学分散是在涂料中加入少量的分散剂,改变固体颗粒的表面性质,增强它们之间的相互作用,从而提高涂料体系的分散稳定性,防止固体颗粒的絮凝下沉。

当今国内外纳米技术的进步使得涂料悬浮剂的开发取得了新的进步。纳米材料颗粒极小(一般在1~100nm范围内),比表面积很大,在颗粒表面无序排列的原子分数远大于晶态材料表面原子所占的分数,因而它具有传统固体所不具备的许多特殊功能。例如,它能赋予涂料优良的触变性能和分散稳定性。日本冈本正滕等人将比表面积30~400m2/g的纳米硅粉,加入到醇基涂料中,可使其悬浮率大幅度提高。

水基涂料常用的悬浮剂有:膨润土、凹凸棒土、羧甲基纤维素钠、聚丙烯酰胺、海藻酸钠等。有机溶剂涂料常用的悬浮剂有:有机膨润土、锂膨润土、凹凸棒土、聚乙烯醇缩丁醛等。

1)膨润土。膨润土是水基涂料最常用的悬浮剂。它能在水中膨胀,形成水化膜,并搭接成立体网状结构,使涂料产生屈服值,阻止耐火填料下沉。钠膨润土的效果比钙膨润土更好,但后者可以通过活化处理后再使用,膨润土在涂料中还能起到一定的黏结作用。膨润土若与高分子化合物配合使用,其颗粒被高分子键所吸附而产生“桥联”作用,形成的立体网状结构则更加稳定、牢固,从而使悬浮性更好。膨润土价格低廉、资源丰富,在水基涂料中的悬浮能力很强,但在醇类有机溶剂中其悬浮作用较差。

2)有机膨润土。它是醇类有机溶剂涂料(醇基涂料)较为理想的悬浮剂。国内生产的有机膨润土,是以季铵盐取代膨润土中的金属离子,所得到的能在甲苯、二甲苯中膨胀的产物。由于它不能直接在醇类有机溶剂中溶胀,因此需用二甲苯等引发剂先将有机膨润土调成膏状(称之引发),然后加入到醇基涂料中。有机膨润土的缺点是价格昂贵,引发用的二甲苯有难闻的气味。

3)锂膨润土。它是在天然钙膨润土中加入锂盐,通过离子交换反应后得到的产物。锂膨润土可先用水使其溶胀,再配制醇基涂料。它的悬浮作用很强,且价格比有机膨润土便宜得多。

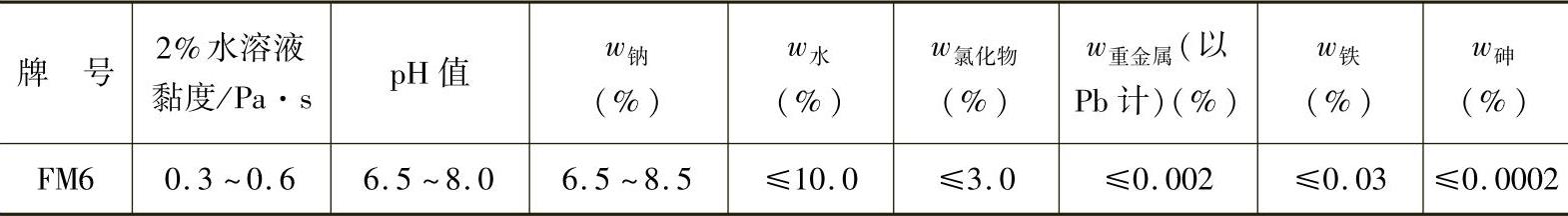

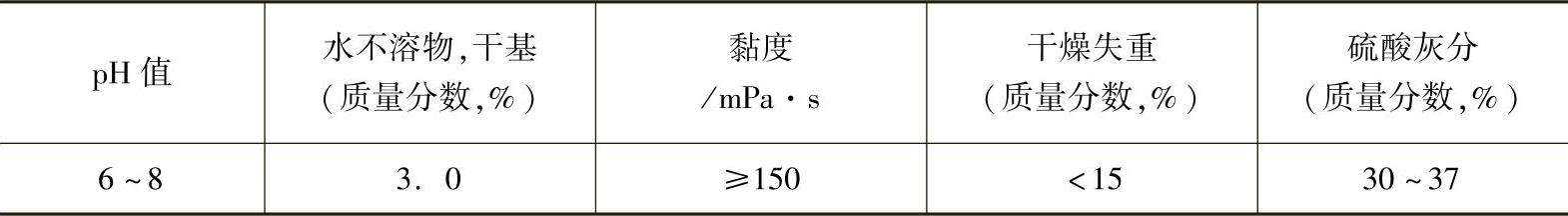

4)羧甲基纤维素钠(CMC)。它是用棉花纤维经醚化反应得到的钠盐,呈白色或微黄色纤维状。CMC与膨润土配合使用可明显提高涂料的屈服值,改善悬浮性。CMC在涂层中还能产生一定的黏结作用。中性、中等黏度的CMC更适合于用作涂料的悬浮剂,其技术条件见表6-7。CMC的价格不贵,来源丰富,综合性能也较好,因此,其被较广泛地用作水基涂料的悬浮剂。

表6-7 羧甲基纤维素钠(CMC)的技术条件

5)聚丙烯酰胺(PAM)。它由丙烯酸和丙烯酰胺共聚而成,呈白色粉末状,分阳离子、阴离子和中性三种类型,用作水基涂料悬浮剂时,通常采用阳离子PAM。在水溶液中只要含有0.01%~0.1%质量浓度的PAM,便可获得很高的黏度。PAM和膨润土质点之间有强烈的吸附作用,使涂料具有很好的悬浮性。

6)聚乙烯醇缩丁醛(PVB)。它是由聚乙烯醇与丁醛在酸性介质中缩聚而成,呈白色或浅黄色粉末状,能溶于乙醇等,并可迅速提高乙醇的黏度。在醇基涂料中不仅起到悬浮作用,还可显著地提高涂层干燥后的表面强度。

7)凹凸棒土。它的主要矿物组成是凹凸棒石,是一种含水、铝、镁硅酸盐的黏土矿物,呈链状结构,吸水速度快,分散在载体中能形成杂乱的网状结构,能赋予涂料以良好的悬浮性,还能改善涂料的流变性和工艺性能。

我国安徽、江苏生产的凹凸棒土的主要技术条件见表6-8。

8)海藻酸钠。从褐藻类的海藻中提取加工而成,呈白色、棕色粉末或颗粒,溶于水,不溶于乙醇。按GB 1976—2008标准的规定,海藻酸钠应符合表6-9的规定。

表6-8 凹凸棒土的主要技术条件

表6-9 海藻酸钠的技术条件(GB1976—2008)

9)海泡石。海泡石是一种含水的纤维状镁硅酸盐黏土矿物。因它具有优良的流变性能、抗盐性和耐高温性,而作为钻井优质泥浆原料及悬浮剂、触变剂、填充剂等,广泛地应用于石油钻井、地热钻井,以及油脂、涂料、化肥、电力等工业生产方面。其用于铸造涂料,可较大地提高悬浮性,尤其对于醇基涂料的悬浮性有利。

10)累托石。累托石是一种新发现的非金属矿物,其结构是由云母和蒙脱石按1:1规则间层叠加而成,故称“累托石”。世界上仅有五个国家发现有此矿床,包括我国湖北西部山区。累托石兼有云母和蒙脱石的优点,有极好的水溶胀性及优良的阳离子交换性能。

累托石的矿物组成(质量分数)及基本性能如下:

矿物组成累托石含量≥70%,水云母含量<15%,叶蜡石含量<2%,绿泥石含量<3%,硫铁矿含量<2%,石膏含量<1.5%,石英、长石等含量<10%。

矿石外观特征:该矿石呈土状、有滑感、质松软、遇水膨胀或离解成泥糊状,外观色泽随着伴生矿物而异,有灰白、灰黑、灰绿和褐黄等,密度为2.8g/cm3。

矿物形貌在偏光显微镜下,累托石呈无色或淡黄色,为纤维状及鳞片状。在透射电子显微镜下,累托石晶形大部分呈不规则片状,少数单体结晶良好的为折叠条带状、长板状及纤维状。折叠条带状是累托石区别于其他黏土矿物的特征形态。在扫描电镜下,大部分累托石呈鳞片状,边缘略微卷曲,也有少量纤维状和板条状形态。

基本物理性质:试料粒径≤2μm,含量70.5%;颗粒密度为2.87g/cm3;含水量为7.7%;pH值为3.96;胶质价为54mL/15g,膨胀值为9.8mL/3g;耐火度为1660℃。

累托石黏土用作铸型涂料的悬浮剂使用,应先配成黏土浆待用。它在低速搅拌时,其性能难以发挥,宜作高速搅拌。经高速搅拌后的累托石土浆,具有相当好的悬浮性和黏性。

4.黏结剂

黏结剂的作用是使涂料中的耐火填料颗粒彼此黏结,并与铸型的型砂黏结起来,以抵抗进入铸型的液体金属的冲刷。所需的黏结剂量取决于所采用的耐火填料的性质和颗粒大小。黏结剂的选择非常重要,黏结剂应是可溶的,同时与所采用的载体能完全互溶。

在水基涂料中,最早采用糊精、纸浆废液和部分不饱和的碳酸酯(亚麻仁油等)用作常温黏结剂。但是糊精和一些纸浆废液易于被细菌分解,因此必须采用防发酵剂。目前的常温黏结剂以水溶性的酚醛树脂、聚醋酸乙烯乳液、改性淀粉等材料为主。常温黏结剂只有在较高温度下,才能发挥出它们的最高黏结强度。然而,假如烘干温度太高,涂料的耐磨性就要减弱。

膨润土、黏土、磷酸盐、水玻璃常用作含水系涂料的高温黏结剂。但应注意,当采用后两种化合物时,会与膨润土发生凝聚或胶溶作用。

溶于酒精的合成树脂,如线型酚醛树脂、天然树脂及某些塑料,可用作酒精系的黏结剂。

黏结剂材料的选择,要根据与各种耐火材料的黏结关系而得出,例如对石墨有良好黏结性能的黏结剂,不一定要适用于锆石粉。

常用的涂料黏结剂见表6-10。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。