金属腐蚀的形态有两大类。一类是均匀腐蚀,另一类是局部腐蚀。均匀腐蚀比较直观,容易发现。局部腐蚀往往不易发现,有些还需要利用特殊手段才能检测出来。由此可见,局部腐蚀往往更具隐蔽性。

1.均匀腐蚀

均匀腐蚀是指腐蚀发生在金属的整个表面或较大的面积上的现象。均匀腐蚀可细分为成膜腐蚀和无膜腐蚀两种。无膜腐蚀是指腐蚀产物不能在金属表面形成膜的腐蚀。因为金属始终与介质接触,所以腐蚀会一直进行下去。成膜腐蚀是在金属表面形成腐蚀。成膜腐蚀过程中,在介质的作用下,金属首先在表面形成一层反应物,称为氧化膜。氧化膜处于介质和金属之间。介质只能透过氧化膜才能与金属继续反应。因此,成膜腐蚀的速度受所形成的氧化膜影响。

氧化膜对腐蚀速率的影响主要取决于膜的结构。氧化膜是由金属与介质的氧化物组成。当氧化物的体积较小时,氧化膜不能严密地遮盖金属表面时,氧化膜就仿佛是一个“网”。介质就可通过“网孔”与金属继续反应,腐蚀会继续下去。当氧化物的体积过大时,氧化物之间相互推挤,使部分氧化物脱离金属表面,也使得氧化膜不能严密地遮盖金属表面,腐蚀仍会继续下去。当氧化物的体积大小适当时,氧化膜致密、牢固地覆盖金属表面,阻挡介质与金属接触,腐蚀不能继续进行。

通常人们用腐蚀速率来描述特定环境下某种金属均匀腐蚀的快慢。腐蚀速率常用的有两种单位。一种是在单位时间内、单位面积上损失金属的质量[g/(m2·h)]。另一种是在单位时间内材料损失的平均厚度(mm/y)。可以通过计算将第一种腐蚀速率换算成第二种腐蚀速率。这两种腐蚀速率中,后一种单位在压力容器的设计、管理、使用上较为方便,根据这种腐蚀速率可估算出容器的耐腐蚀寿命。可根据这种腐蚀速率和设计使用年限确定压力容器壁厚附加量中的腐蚀余量。

2.局部腐蚀

局部腐蚀的种类很多。压力容器上常见的局部腐蚀有孔蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀破裂、氢腐蚀、磨损腐蚀及冲蚀等。

(1)孔蚀 在金属表面出现小孔。孔的深度大于或等于孔的直径。此种腐蚀多发生在能形成保护膜的金属上。由于保护膜局部被破坏而形成蚀坑,由于蚀坑的存在,腐蚀会在蚀坑的底部继续进行,蚀孔会向深处发展。当孔蚀的深度达到容器壳体壁厚时,就会造成介质泄漏。因为影响孔蚀形成和发展的因素很多,所以人们现在还没有办法准确的预测出孔蚀何时穿透容器。所以,孔蚀是一种威胁压力容器安全的隐患。

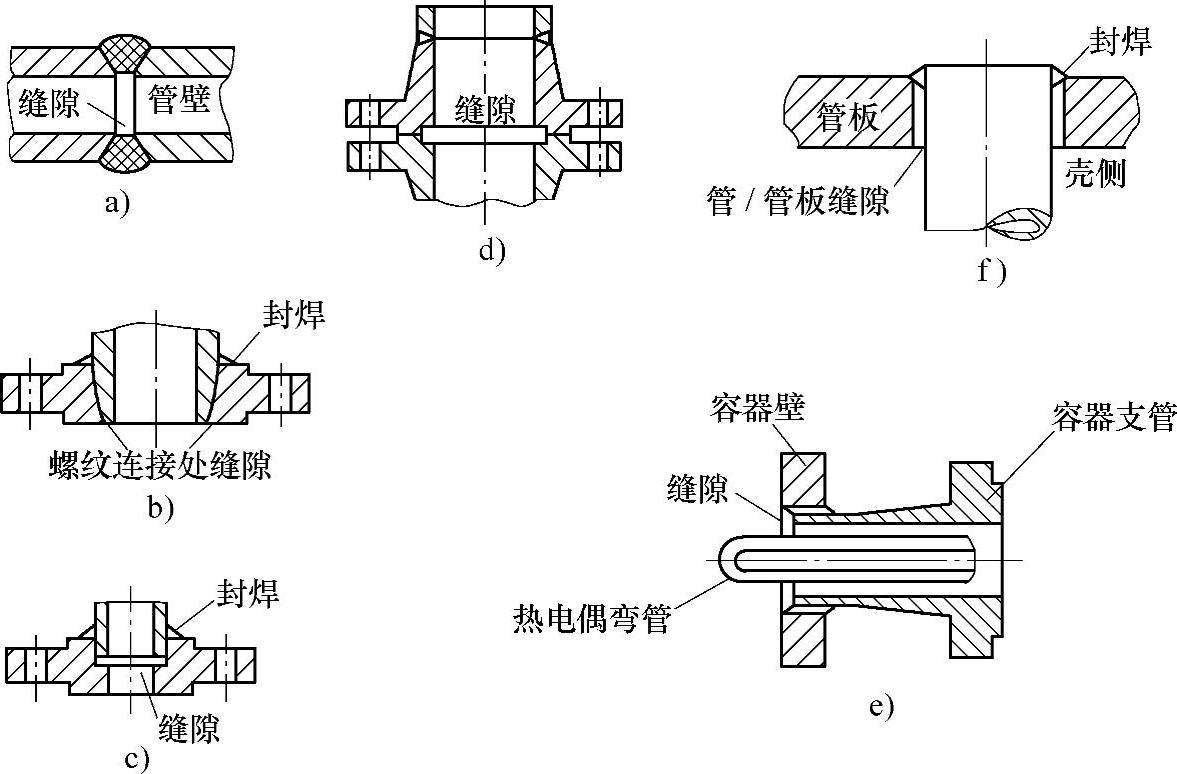

(2)缝隙腐蚀 缝隙腐蚀发生在由于容器结构造成的狭小缝隙处,例如法兰密封处、螺纹密封、可拆卸内件螺栓紧固等处。腐蚀的现象是在缝隙较深的地方出现蚀沟。严重时也可把金属腐蚀穿。缝隙腐蚀的原理与孔蚀类似。工程结构中常见的导致缝隙腐蚀的间隙如图6-2所示。

图6-2 容器结构常见的几种易导致缝隙腐蚀的间隙

a)对接焊缝未焊透 b)采用螺纹连接的法兰 c)采用焊接连接的法兰 d)法兰垫圈尺寸、规格选择不当 e)热电偶套管与夹套之间间隙太小 f)管壳换热器管板背面的间隙

(3)晶间腐蚀 晶间腐蚀是发生在金属晶粒的外表面。介质对金属晶粒外表面的腐蚀可以贯穿金属的全厚度。此种腐蚀发生时金属的厚度往往不会发生变化。由于金属晶粒边界被腐蚀物充斥,金属的力学性能会下降,当晶间腐蚀发生在压力容器的受压元件上时,极有可能造成重大事故。晶间腐蚀的原因是晶粒外表面与晶粒内的化学成分不一致,且晶粒外表面的组分在介质环境下会发生腐蚀,而晶粒内部的化学成分则不会发生腐蚀或腐蚀很缓慢。在压力容器常用的材料中易产生晶间腐蚀的是部分奥氏体不锈钢。

所以说晶间腐蚀是腐蚀局限在晶界和晶界附近而晶粒本身腐蚀比较小的一种腐蚀形态。晶间腐蚀是由晶界的杂质,或晶界区某一合金元素增多或减少而引起的。

晶间腐蚀造成晶粒脱落,使机械强度和延伸率显著下降,但仍保持原有的金属光泽不易发现,常造成设备突然破坏,危害很大。

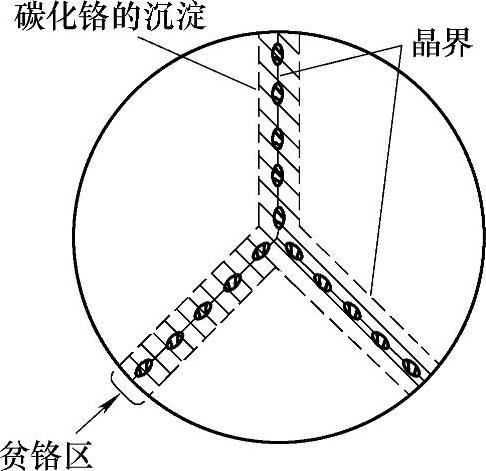

最易产生晶间腐蚀的是铬镍奥氏体不锈钢。关于铬镍奥氏体不锈钢晶间腐蚀的原因,较为公认的是贫铬理论。奥氏体不锈钢中碳与Cr及Fe能生成复杂的碳化物(Cr、Fe)C6,在高温下固溶于奥氏体中。若将钢由高温缓慢冷却或在敏化温度范围(460~850℃)内保温时,奥氏体中过饱和的碳将和Fe、Cr化合成(Cr,Fe)23C6,沿晶界沉淀析出。由于铬的扩散速度比较慢,这样生成(Cr,Fe)23C6所需要的Cr必然要从晶界附近摄取,从而造成晶界附近区域铬含量降低,即所谓贫铬。如果铬含量降到12%(钝化所需极限)以下,则贫铬区处于活化状态,它和晶粒之间构成原电池。

晶界区是阳极,面积小;晶粒是阴极,面积大,从而造成晶界附近贫铬区的严重腐蚀。图6-3所示为不锈钢晶界贫铬区腐蚀示意图。

图6-3 不锈钢晶界贫铬区腐蚀示意图

当奥氏体不锈钢被加热到450~850℃的敏化温度范围时晶间腐蚀特别敏感。焊接时的热影响区正好处于敏化温度范围内,容易造成晶间腐蚀。因此,对用奥氏体不锈钢作为材质的设备施焊时,严格控制焊接电流和返修次数,以尽可能减小热输入量。

奥氏体不锈钢晶间腐蚀的控制有三条途径:采用高温固溶处理,即固溶淬火;添加稳定化合金元素,如Ti,Nb等;降低钢中的碳含量至0.03%(质量分数)以下。

(4)应力腐蚀 金属在腐蚀环境和拉应力作用下发生破裂。在破裂产生时,金属材料的应力大大低于正常情况下材料断裂的应力。对于压力容器而言应力腐蚀是最危险的腐蚀之一。应力腐蚀只发生在特定的材料-环境组成的体系中。在压力容器常见的材料-环境体系中主要有奥氏体不锈钢与氯离子、高温碱液,高温高压含氧纯水;碳钢与NO3-、NaOH溶液,含有硝酸根、碳酸根、硫化氢及其水溶液。应力腐蚀开裂的机理尚不清楚。目前已知即使在相应的材料环境体系中,若材料的应力不达到一定的水平,或造成应力腐蚀介质的浓度及温度环境不在特定的范围内,应力腐蚀也不会发生。

1)应力腐蚀破裂有以下一些明显的特征:

①裂纹的起源往往伴随着明显的点蚀,并在点蚀的底部发生裂纹。研究其原因首先是发生了点蚀,点蚀小孔内的腐蚀环境(如pH值降低、氯离子浓缩、氧含量降低)在应力集中诱发下,逐渐产生应力腐蚀破裂。因此应力腐蚀破裂呈局部性。裂纹只发生在局部区域,而不是整个与介质接触的界面。

②应力腐蚀破裂总是从表面开始,并沿厚度方向不断地沿其尖端向纵深做选择性腐蚀。可在不太大的拉应力作用下迅速扩展,甚至在没有明显塑性变形的情况下即发生脆性破裂。

③应力腐蚀破裂时的显微裂纹往往既有主干又有分支,其形状似落叶后的树干和树枝或树根。

④应力腐蚀破裂裂纹分两种,一种为晶间裂纹,另一种为穿晶裂纹。

⑤应力腐蚀破裂对腐蚀介质和材料的匹配有选择性。如MgCl2、CaCl2等对不锈钢并无腐蚀作用,但有表面拉应力作用时,就很易产生腐蚀破裂。

⑥引起应力腐蚀破裂和一般晶间腐蚀的敏化加热温度并不完全一致。在300℃以上很少见到应力腐蚀破裂现象。最易出现应力腐蚀破裂的温度范围为50~200℃。

2)应力腐蚀裂纹的形成机理。金属为什么只在拉应力和腐蚀介质同时作用下才会产生应力腐蚀裂纹?20世纪70年代以来,人们一直在探索,并提出各种各样的机理来解释。但由于问题的复杂性,影响因素很多,涉及电化学、力学以及金属物理学等诸方面知识,故至今尚未得到统一的见解。国内外资料的有关报道,内容以电化学腐蚀较多,故本节仅从电化学的角度来研究应力腐蚀裂纹开裂类型及其形核和延伸扩展。要理解这些机理,首先要了解原电池的作用原理。如前面介绍电化学腐蚀的原(微)电池作用原理所述,金属在电解质作用下所发生的腐蚀称为电化学腐蚀,是由于在电解质中的金属表面产生原(微)电池效果而引起的。两种不同材质的金属在电解质溶液中会在两种金属的表面形成不同的电位,形成造成电化学腐蚀的原电池。

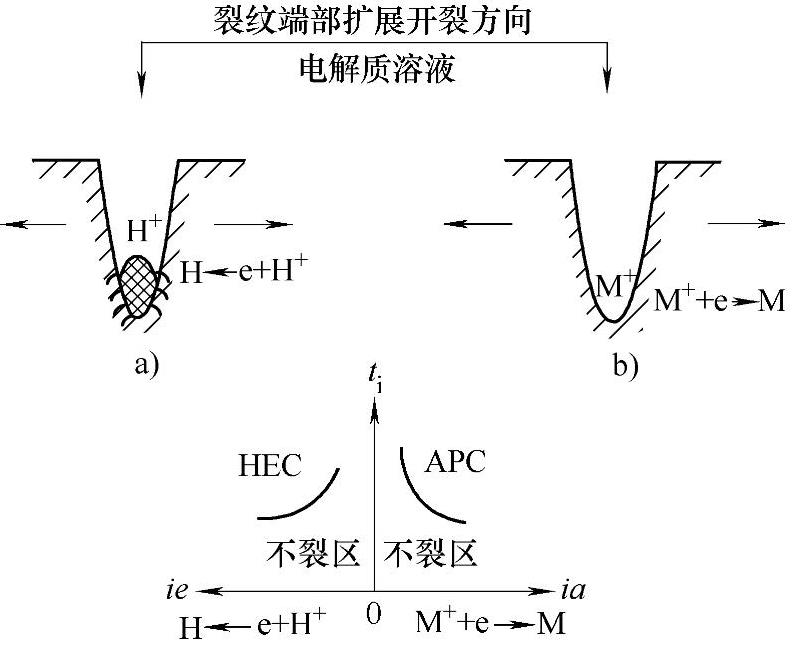

3)应力腐蚀裂纹的开裂类型原理。从电化学考虑,应力腐蚀裂纹开裂类型大体上分为两大类,即应力阴极氢脆开裂HEC(Hydrogen Embrittlement Cracking)和应力阳极溶解开裂APC(Active Pass Cracking)。

HEC和APC的形成原理,如图6-4所示。在拉应力σ作用下,氢离子去阴极极化反应超电势降低,电流密度增大,引起吸氢更强烈,氢进入阴极内部,致使阴极脆裂,这就是应力阴极氢脆开裂HEC。在拉应力σ作用下,阳极电位降低,电流密度增大,引起M+的溶解更强烈,这就是应力阳极溶解开裂APC。平时常讲的应力腐蚀裂纹开裂,一般往往理解为APC,可是在实际生产中多数情况下,APC和HEC常常是同时存在的。如高强度钢在水、盐水、H2S水溶液、氢气、硫酸,硝酸、苛性碱以及液氨等介质中发生的延迟性破裂现象,常常包含APC和HEC两方面的过程,谁主谁次,往往难以区别,要做具体分析。一般以外加电流的作用来区分氢脆和应力腐蚀破裂,当外加电流使试样阳极溶解过程加速,则为应力腐蚀破裂、若外加电流使试样阴极加速析氢(破裂加重),则为氢脆。

4)应力腐蚀裂纹的形核和延伸扩展。按应力腐蚀裂纹开裂过程,从裂纹形核到裂皱扩展大体可分为三个阶段。

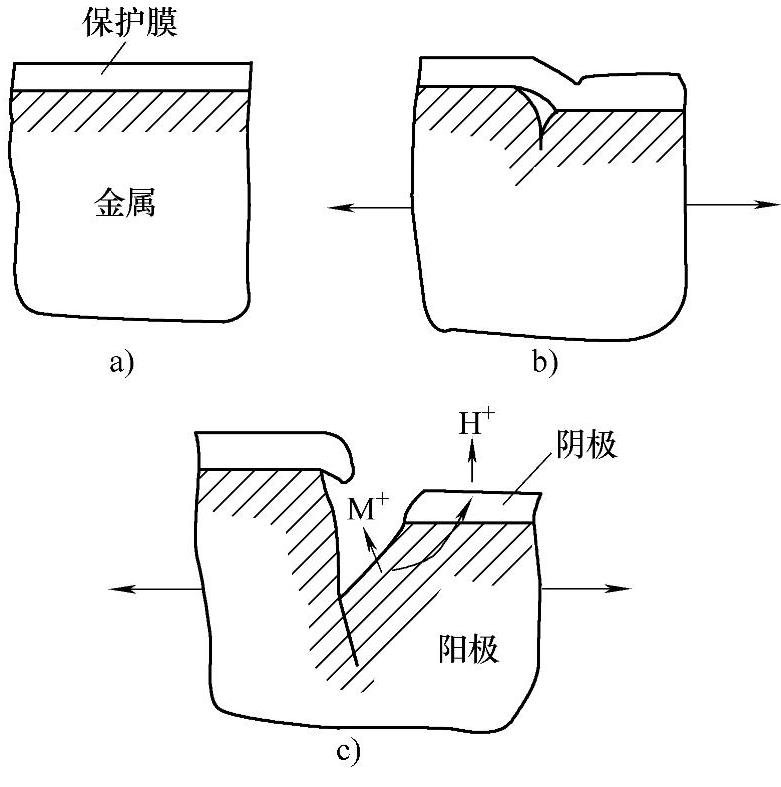

①孕育阶段:由于拉应力作用,形成局部性的最初腐蚀裂纹端部扩展开裂方向裂口,使局部产生“滑移阶梯”,导致保护膜(氧化膜)破裂,如图6-5所示。原金属裸露在外呈阳极,而原保护膜呈阴极,即发生原电池反应。

图6-4 应力腐蚀裂纹开裂的类型及原理

a)HEC示意图 b)APC示意图 ti—开裂时间 ie—阴极电流密度 ia—阳极电流密度

图6-5 “滑移阶梯”(www.zuozong.com)

a)金属表面生成一层保护膜 b)金属在拉应力的作用下产生“滑移”变形 c)金属产生较大的“滑移阶梯”,保护膜拉破

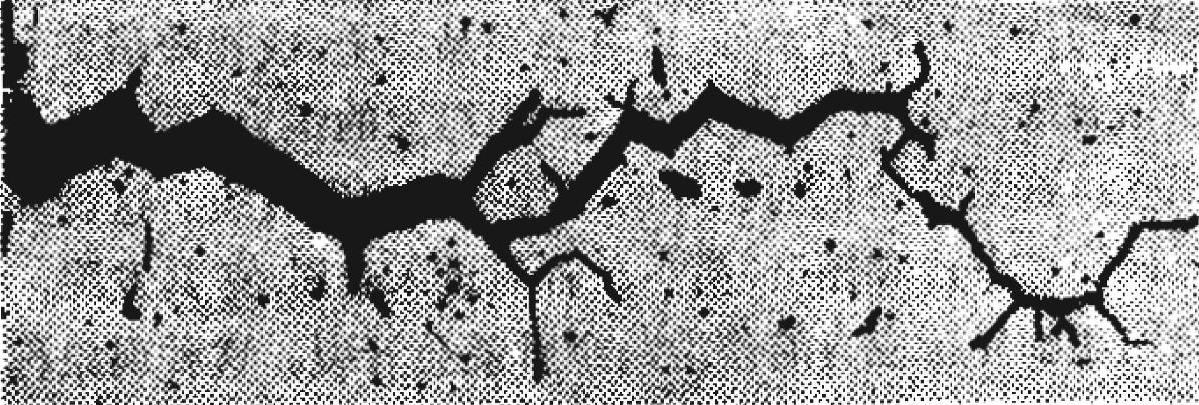

②发展阶段:在拉应力与介质的共同作用下,腐蚀裂口沿垂直于拉应力的方向向纵深扩展,呈枯干树枝或树根状,且逐步出现分支。当应力因素占优势时,将使某条裂口优先扩展,如图6-6所示。若腐蚀因素占优势,则可能有几条裂口同时扩展。

图6-6 应力腐蚀裂纹横断面微观形貌(应力因素占优势)

③破裂阶段:应力腐蚀裂纹扩展到一定程度就会发生灾难性瞬间破裂,此时拉应力起决定性作用。

应力腐蚀破裂机理一般倾向于电化学-机械复合作用原理。金属在腐蚀介质中首先发生电化学腐蚀,一定时间后金属表面产生较长的微裂纹。裂纹端部应力集中及渗入裂纹内部吸附物质的楔入作用,促使裂纹扩展,从而又暴露了新鲜的表面,继续在介质中腐蚀,其过程重复进行,直到材料断裂为止。

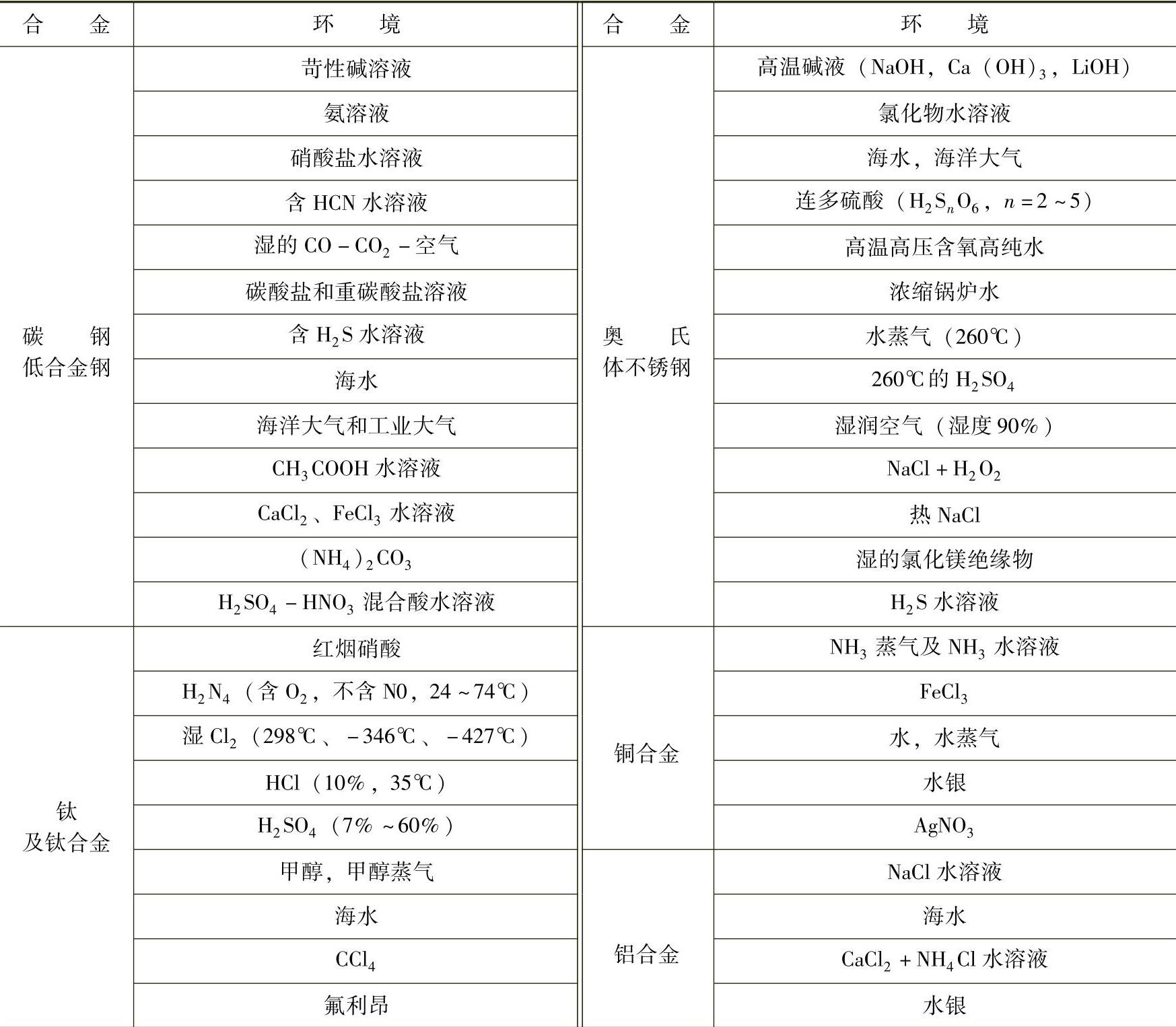

金属材料只有在特定的腐蚀环境中才发生应力腐蚀破裂。表6-1所示是容易引起应力腐蚀破裂的金属材料和环境组合。

表6-1 易于产生应力腐蚀破裂的金属材料和环境的组合

应力腐蚀破裂的裂纹形貌有穿晶、晶间和混合型三类。铁素体类钢在碱性介质中产生晶间裂纹;奥氏体不锈钢在氯化物介质中产生穿晶裂纹。

5)防止应力腐蚀破裂的方法:

①进行消除应力的热处理,一般采用在500~600℃保温2h来消除压力容器中的残余应力以达到防止应力腐蚀破裂的目的。

②表面进行喷丸处理,产生应力腐蚀破裂必须是拉应力,喷丸处理使表面产生压应力是防止应力腐蚀破裂的有效方法。

③选用对腐蚀介质没有应力腐蚀破裂的材料,例如在海水中,不锈钢易于产生应力腐蚀破裂,而普通低碳钢则不敏感。因此,海水换热器可以采用低碳钢制造。

(5)氢腐蚀 在钢材加工、焊接及使用的环境中,都有氢存在。通常扩散到金属内的氢会穿过金属在另一侧结合成氢气溢出。当氢扩散到金属内部并停留在金属内时,常常会对材料的性能造成影响。氢进入不同的材料会有不同的结果。由于氢渗入到金属内部而造成金属性能的恶化称为氢损伤,也称氢破坏。常见的有氢鼓泡、氢脆和氢蚀等。

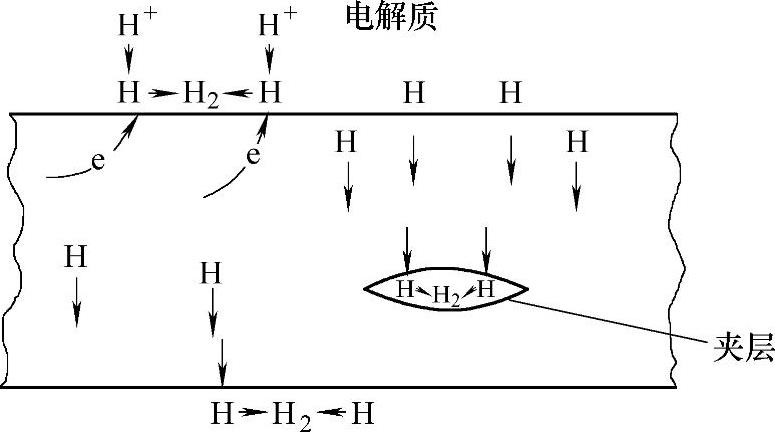

1)氢鼓泡:当氢进入沸腾钢时,氢原子会在沸腾钢的空穴处结合成并形成氢气,并停留在那里。由于氢原子会不断地进入,不断地结合成氢气聚集在一起,在空穴处产生极大的压力,材料就会产生鼓包和破裂。产生氢鼓包的环境多是含有硫化物、砷化物、氰化物和磷离子的腐蚀介质。

氢鼓泡是氢原子进入到金属的空隙夹层处,并在其中复合成分子氢,结果产生很高压力而使夹层处鼓出来,如图6-7所示。

图6-7 产生氢鼓泡的示意图

高强度钢制作的压力容器,在潮湿的H2S气体、H2S水溶液、还原性酸中以及在酸洗和焊接过程中,也都会产生氢脆和氢鼓泡破坏。因此,对压力容器用钢,应尽量消除钢中的各种缺陷,以提高氢脆、氢鼓泡的抗力。

2)氢脆:氢脆是由于氢进入金属内部,在位错和微小间隙处集聚而达到过饱和状态,使位错不能运动阻止滑移的进行,使金属表现出脆性。当氢原子进入具有较高应力的高强度钢内后,会使金属晶格的应变加大,引起材料脆化。

前面讲到的应力腐蚀破裂之所以会破裂,是因为在应力腐蚀破裂的腐蚀过程中伴随有氢脆现象产生。通过适当的热处理可使脆化了的钢材恢复原有的性能。

3)氢蚀:在高温、高压条件下,进入金属的氢与金属内的元素或组分发生化学反应,使金属的性能发生变化。这种变化同样会使材料变脆。有的还会产生小裂纹和空穴。由于氢已经与金属中的元素或组分发生了反应,所以此类氢脆一旦形成,就会对金属产生永久性的损害。

(6)磨损腐蚀 由于腐蚀介质和金属表面之间的相对运动面使腐蚀过程加速的现象称为磨损腐蚀,也称为冲刷腐蚀。

流动的介质对金属表面既腐蚀也磨损,腐蚀速率因磨损的存在而加剧。腐蚀磨损有两种,一种是在腐蚀介质中,两个相互接触金属的表面因摩擦而使腐蚀发生或加剧;另一种是腐蚀介质高速流动使得金属表面发生腐蚀或使腐蚀加剧。压力容器中常见的是后一种。磨损腐蚀产生的原因是,磨损造成金属保护膜局部损坏,在保护膜被破坏处金属的腐蚀加速。磨损腐蚀的形态是金属表面呈现与流向平行的沟槽、波纹等。

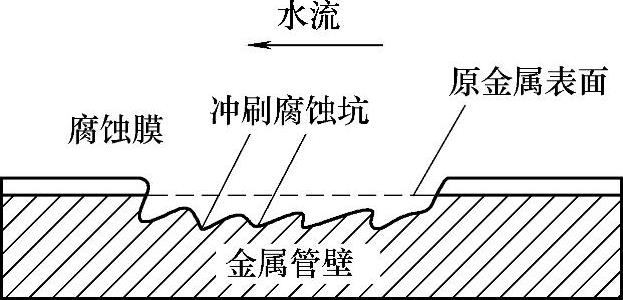

这种腐蚀破坏是金属以其离子或腐蚀产物从金属表面脱离,而不是像纯粹的机械磨损那样以固体金属粉末脱落。腐蚀流体既对金属和金属表面的氧化膜或腐蚀产物层产生机械的冲刷破坏作用,又与不断露出的金属新鲜表面发生激烈的电化学腐蚀,故破坏速度很快。磨损腐蚀表面一般呈沟洼状、波纹状,且具有一定的方向性,如图6-8所示。

许多类型的腐蚀介质都能引起磨损腐蚀,包括气体、水溶液、液态金属等。例如,热气可以氧化一种金属,然后在高流速下冲走本来可以起保护作用的膜。从磨损腐蚀的观点来看,悬浮在液体中的固体颗粒特别有害。

图6-8 冷凝器管壁的磨损腐蚀

暴露在运动流体中的设备都会遭受磨损腐蚀,如弯头、肘管、三通、阀、带搅拌的容器、换热器等。

防止磨损腐蚀的方法有:

1)选用耐蚀的金属材料。一般耐蚀性好、硬度又高的金属材料较耐磨损腐蚀。

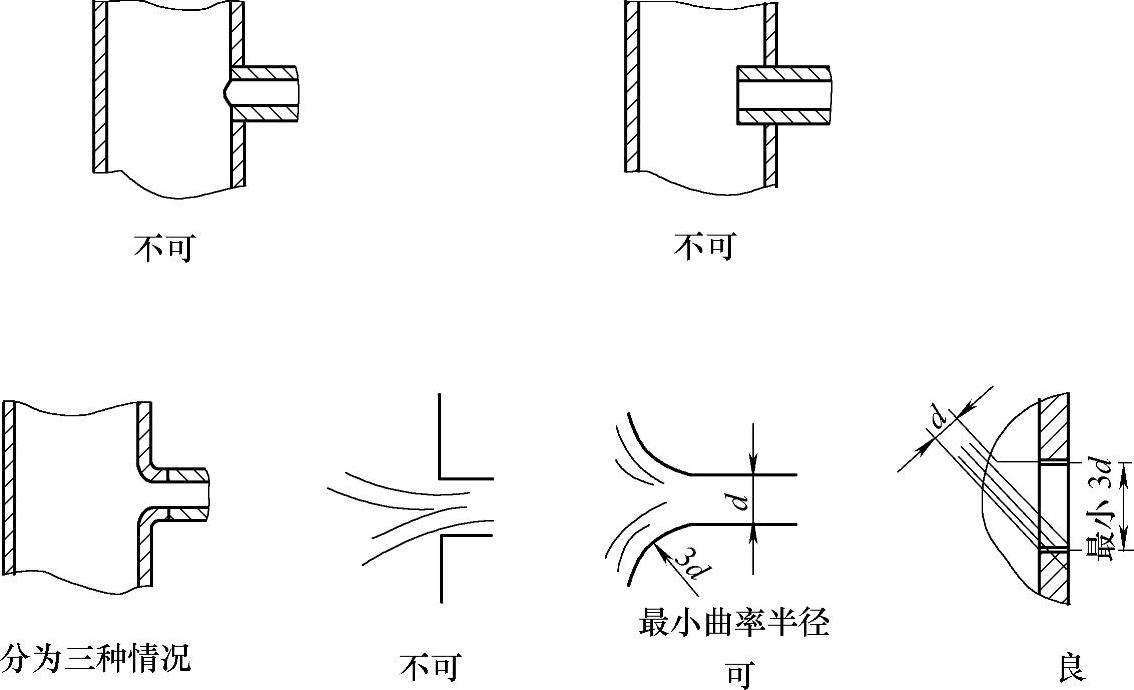

2)设计压力容器时,要避免液体介质通路断面的急剧变化;避免介质流动方向的急剧改变;避免严重的湍流和涡流。图6-9所示为防止冲刷腐蚀的管接头设计。

图6-9 防止冲刷腐蚀的管接头设计

3)改变环境。去氧和加缓蚀剂是减轻磨损腐蚀损害的有效方法。澄清和过滤固体颗粒可大为减轻磨损腐蚀。

(7)冲蚀 冲蚀是腐蚀介质高速流动使得金属表面出现磨损腐蚀的一种特例。与磨损腐蚀的区别是冲蚀发生在流体改变流动方向处。冲蚀腐蚀形成的原理与磨损腐蚀相同,其腐蚀的形态与磨损腐蚀相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。