(1)奥氏体不锈钢焊接接头耐蚀性

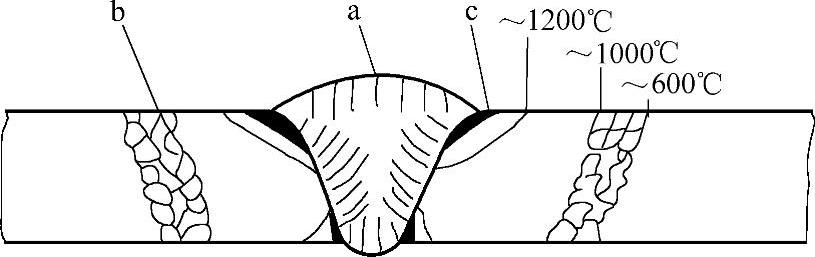

图3⁃15 18⁃8不锈钢焊接接头可能出现晶间腐蚀的部位

a—焊缝区 b—HAZ敏化区 c—熔合区

1)晶间腐蚀。有代表性的18⁃8钢焊接接头,有三个部位能出现晶间腐蚀现象,如图3⁃15所示。但在同一个接头并不能同时看到这三种晶间腐蚀的出现,这取决于钢和焊缝的成分。出现敏化区腐蚀就不会有熔合区腐蚀。焊缝区的腐蚀主要取决于焊接材料。在正常情况下,现代技术水平已可以完全保证焊缝区不会产生晶间腐蚀。

2)HAZ敏化区晶间腐蚀。所谓HAZ敏化区晶间腐蚀,是指焊接热影响区中加热峰值温度处于敏化加热区间的部位(故称敏化区)所发生的晶间腐蚀。不过对于w(C)=0.1%的18⁃8钢的热影响区,发生敏化的区间并非平衡加热时450~850℃,而是有一个过热度,可达600~1000℃。因为焊接是快速加热和冷却的过程,而铬碳化物沉淀是一个扩散过程,为足够扩散需要一定的过热度。

显然只有普通18⁃8钢(0Cr19Ni9)才会有敏化区存在,含Ti或Nb的18⁃8Ti或18⁃8Nb,以及超低碳18⁃8钢,不易有敏化区出现。为防止18⁃8钢敏化区腐蚀,在焊接工艺上应采取快速过程,以减少处于敏化加热的时间。

3)刀口腐蚀。在熔合区产生的晶间腐蚀,有如刀削切口形式,故称“刀口腐蚀”。腐蚀区宽度初期不超过3~5个晶粒,逐步扩展1.0~1.5mm(一般电弧焊)。

刀口腐蚀只发生在含Nb或Ti的18⁃8Nb和18⁃8Ti钢的熔合区,其实质是由于M23C6沉淀而形成的贫Cr层。高温过热和中温敏化作用,是刀口腐蚀的必要条件,但不含Ti或Nb的18⁃8钢不应有刀口腐蚀现象发生。超低碳不锈钢不但不发生敏化区腐蚀,也不会有刀口腐蚀。

(2)应力腐蚀开裂 焊接接头应力腐蚀开裂(stress corrosion cracking),后简称SCC是焊接性中最不易解决的问题之一。如在化工设备破坏事故中,不锈钢的SCC超过60%,其次是点腐蚀约占20%以上,晶间腐蚀只占5%左右。而应力腐蚀开裂超过30%。焊接拉应力越大,越易发生SCC。一般说来,为防止应力腐蚀开裂,从根本上看,退火消除焊接残留应力最为重要。

另外,材质与介质有一定的匹配性,才会发生SCC。对于焊缝金属,选择焊接材料具有重要意义。从组织上看,焊缝中含有一定数量的δ相有利于提高氯化物介质中的耐SCC性能,但却不利于防止HEC型的SCC,因而在高温水或高压加氢的条件下工作就可能有问题。

(3)点蚀 奥氏体钢焊接接头有点蚀倾向,其实即使耐点蚀性优异的双相钢有时也会有点蚀产生。

但含Mo钢耐点蚀性能比不含Mo的要好,如18⁃8Mo就比18⁃8耐点蚀性能好。现已将点蚀视为首要问题,因为点蚀更难控制,常成为应力腐蚀的裂源。为提高耐点蚀性能,一方面减少Cr、Mo的偏析;另一方面采用比母材Cr、Mo含量更高的所谓“超合金化”焊接材料。

同时,为提高耐点蚀性能,不能进行自熔焊接;焊接材料与母材必须超合金化匹配;必须考虑母材的稀释作用,以保证足够的合金含量;提高Ni量有利于减少微观偏析,必要时可考虑采用Ni基合金焊丝。

2.奥氏体不锈钢焊接接头热裂纹

奥氏体不锈钢焊接时,在焊缝及近缝区都有产生裂纹的可能性,主要是热裂纹。最常见的是焊缝凝固裂纹。HAZ中近焊缝区的热裂纹多半是液化裂纹。实践表明,25⁃20型奥氏体不锈钢比18⁃8型奥氏体不锈钢具有更大的焊接热裂纹倾向。

奥氏体不锈钢焊接热裂的基本原因与一般结构钢相比,Cr⁃Ni奧氏体不锈钢焊接时有较大热裂倾向,主要与下列特点有关:(www.zuozong.com)

1)奥氏体不锈钢的热导率小和线胀系数大,在焊接局部加热和冷却条件下,接头在冷却过程中可形成较大的拉应力。焊缝金属凝固期间存在较大拉应力是产生热裂纹的必要条件。

2)奥氏体不锈钢易于联生结晶形成方向性强的柱状晶焊缝组织,利于有害杂质偏析,而促使形成晶间液膜,显然易于促使产生凝固裂纹。

3)奥氏体不锈钢及焊缝的合金组成较复杂,不仅S、P、Sn、Sb之类杂质可形成易溶液膜,一些合金元素因溶解度有限(如Si、Nb),也能形成易溶共晶,如硅化物共晶、铌化物共晶。这样,焊缝及近缝区都可能产生热裂纹。在焊接高Ni稳定奥氏体不锈钢时,Si、Nb往往是产生热裂纹的重要原因之一。

3.奥氏体不锈钢焊缝脆化

(1)焊缝低温脆化 Cr⁃Ni奥氏体钢用于不锈耐蚀的条件时,通常都是在常温或不太高的温度(350℃)条件下使用。这时对焊接接头的主要要求是耐蚀性,对力学性能并无特别要求。但如用于低温条件下,如-196℃或-253℃,关键就在于保证韧性。如耐热抗氧化钢,主要是防止氧化,对力学性能也无特殊要求。对于热强钢,如短时工作(不超过几十小时),要求焊接接头与母材等强就十分必要。

为了满足低温韧性要求,有时采用18⁃8钢,焊缝组织希望是单一γ相,成为完全面心立方结构,尽量避免出现δ相。δ相的存在,总是恶化低温韧性。虽然单相γ相焊缝低温韧性比较好,但仍不如固溶处理后的1Cr18Ni9Ti钢材。

(2)焊缝σ相脆化 σ相是指一种脆硬而无磁性的金属间化合物相,具有变成分和复杂的晶体结构。σ相的产生,是γ→σ或是δ→σ。在奥氏体钢焊缝中,Cr、Mn、Nb、Si、Mo、W、Ni、Cu均可促使γ→σ,其中Nb、Si、Mo、Cr影响显著。25⁃20钢焊缝在800~875℃加热时,γ→σ的转变非常激烈。

4.奥氏体不锈钢焊接工艺焊接材料选择

不锈钢及耐热钢用焊接材料,包括有:药皮焊条、埋弧焊丝焊剂、TIG和MIG焊丝及药芯焊丝,其中药芯焊丝发展最快。在工业发达国家,仅次于药皮焊条,药芯焊丝是不锈钢焊接生产中用量最大的一种焊接材料。目前,除了渣量多的药芯焊丝外,也发展了渣量少的金属粉芯的药芯焊丝。

焊接材料的选择首先决定于具体焊接方法的选择。在选择具体焊接材料时,至少应注意以下几个问题:

1)焊接材料类型繁多,商品牌号复杂,应对照相应技术标准考虑选择。

2)应坚持适用性原则。必须熟悉产品所用钢种类型、具体成分、用途和使用服役条件,以及对焊缝金属的技术要求。

3)必须根据所选各焊接材料的具体成分,来确定是否适用,并应加以验收,绝不能只根据商品牌号或标准的名义成分就决定取舍。

4)必须考虑具体应用的焊接方法和焊接参数可能造成的熔合比大小,即应考虑母材的稀释作用。否则将难以保证焊缝金属的合金化程度。有时还需考虑凝固时的负偏析对局部合金化的影响。熔敷金属不等于焊缝金属。

5)必须根据技术条件规定的全面焊接性要求来确定合金化程度,即是采用同质焊接材料,还是超合金化焊接材料。

6)不仅要重视焊缝金属合金系统,而且要注意具体合金成分在该合金系统中的作用。不仅考虑使用性能要求,也要考虑防止焊接缺陷的工艺焊接性的要求。为此要综合考虑。不能顾此失彼,特别要限制有害杂质,尽可能提高纯度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。