物料的加工一般会经历多道工序,这就需要有一个机构将其进行多个位置的搬移或输送,直到最后成为产品,我们称这样的机构为移料机构。

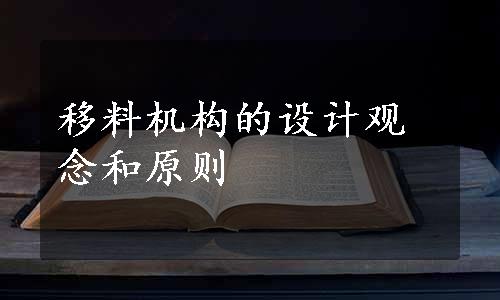

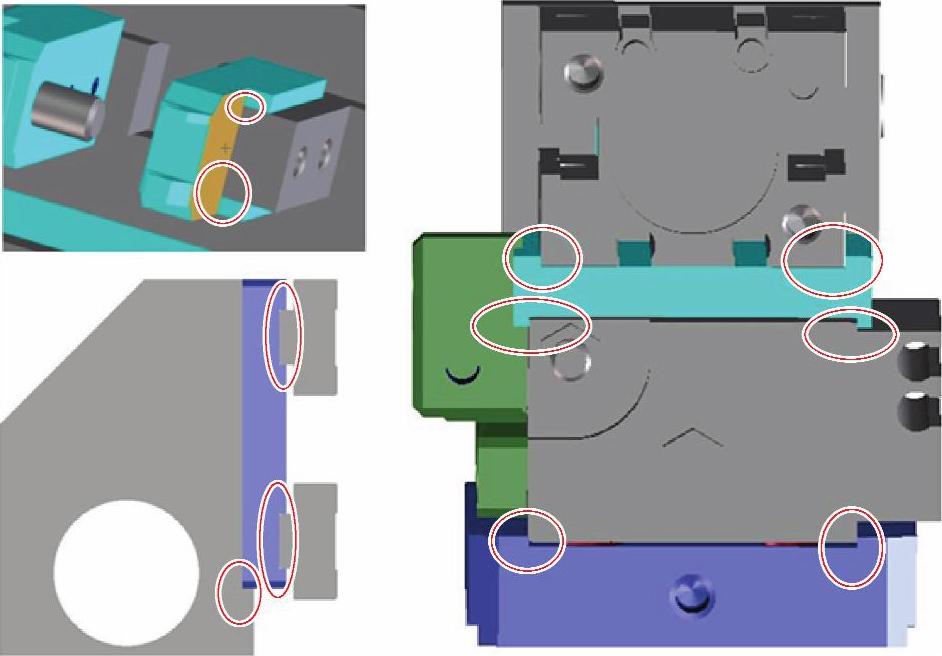

图1-84 缓冲器和可调限位的使用

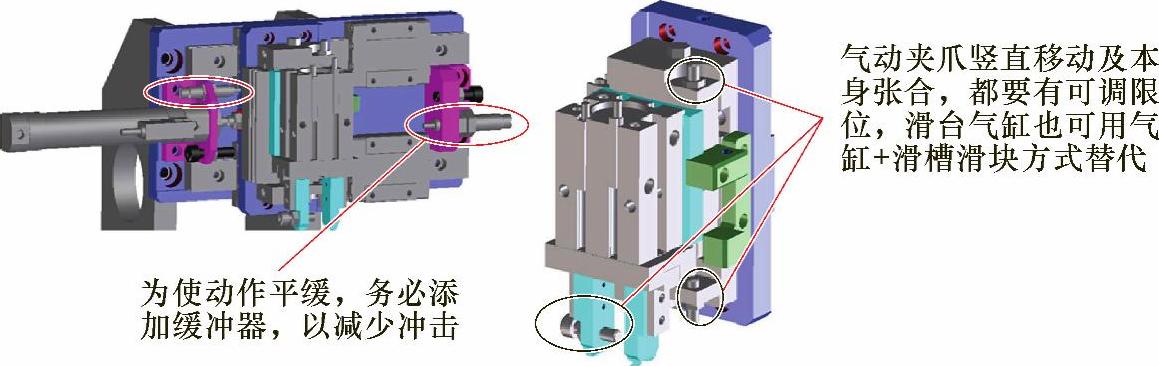

图1-85 使用标准气动夹爪注意事项

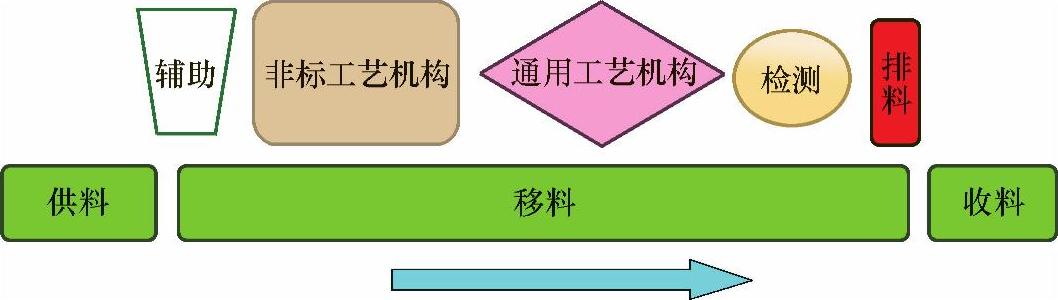

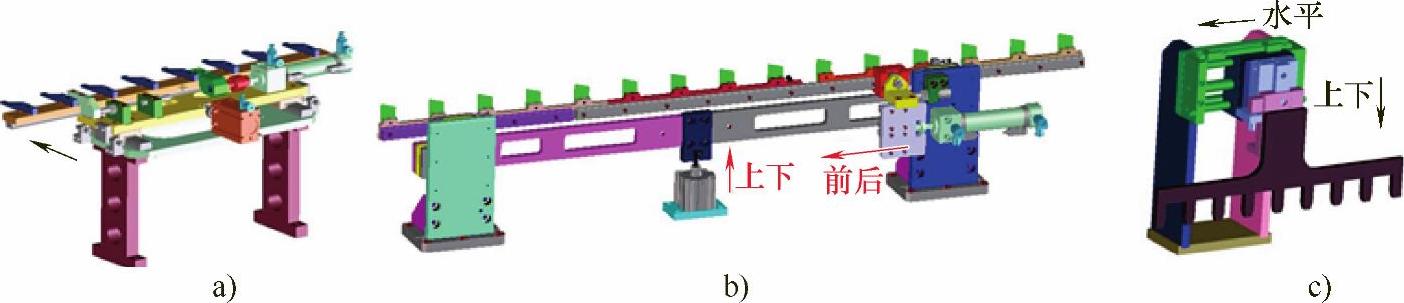

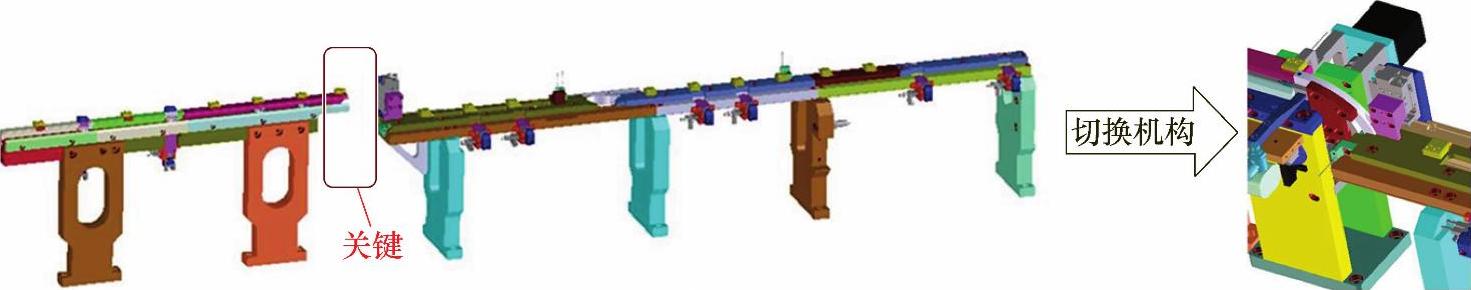

如图1-88所示,如果说供料机构是自动化实施的先决条件,那么移料机构就是自动化设备的设计重点。在做自动化实施方案时,除了要评估产品的组件物料是否便于自动化供应,也要考虑物料在设备中的流程排配和对应机构的布局,在一些物料组件众多、工艺复杂、流程繁琐的场合,有时难度还是比较大的。一般根据产品设计、制程工艺、品质要求、现场条件等综合评估,这个工作比较考验设计者的经验和能力。尤其是工艺复杂的生产线,物料能否从头顺畅地“流”到尾,是关乎设备正常生产的关键。

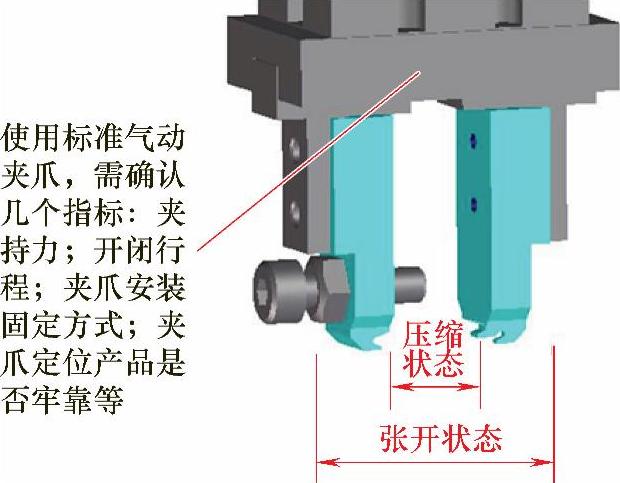

图1-86 不利尺寸

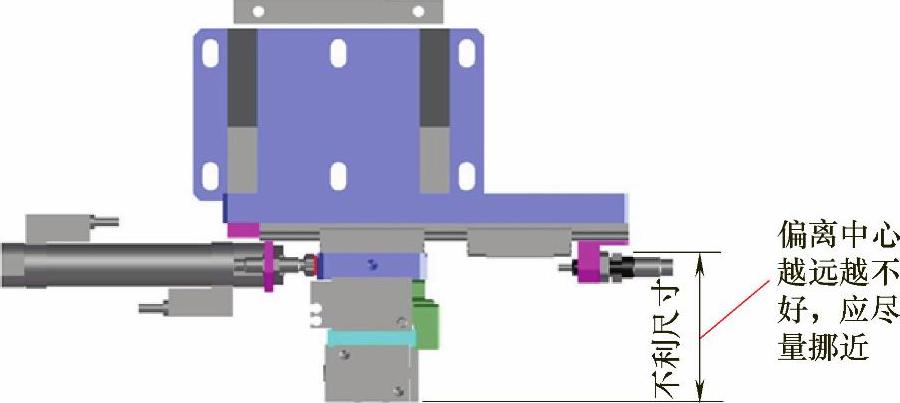

图1-87 采用卡槽的方式定位零部件

图1-88 移料机构是设备的设计重点

1.物料流向

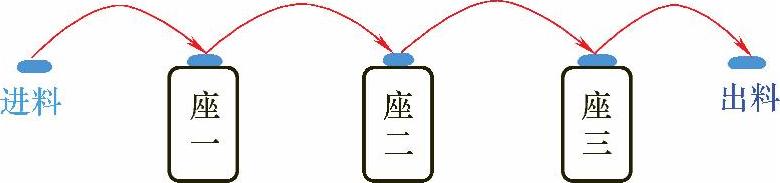

评估自动化实施方案的时候,一般会先将产品拆解成若干组件,再根据流程设计相应的工艺/机构,接着就会有一个问题需要解决:如何将这些工艺/机构合理地排配和布局,也就是物料流向的确定。

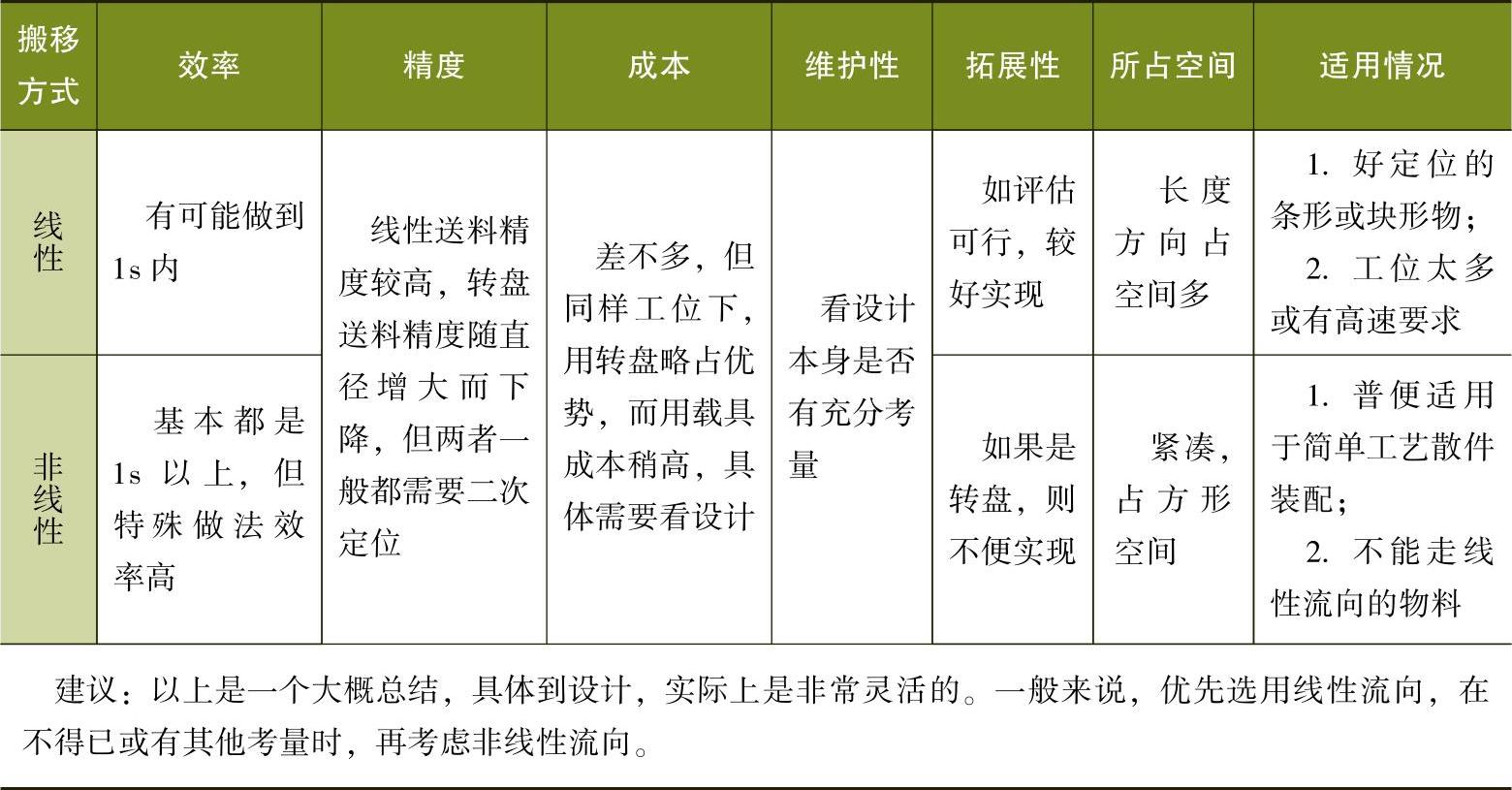

基于大量案例的分析后,笔者认为,物料流向可笼统划分为线性(非循环式)和非线性(循环式)两种(以及由二者组合而成的组合型),各自特点见表1-4。

表1-4 线性物料流向和非线性物料流向的特点对比

很多精度要求不高的散件装配场合,大都采用非线性流向,因其优势明显:①散件产品通常采用载具或盛器放置,在流动过程中外观一般不会受损;②载具或盛器循环使用,柔性较好,更换载具或盛器就可以生产其他类似产品。

当然,非线性流向也存在短板:①由于物料采用载具或盛器间接输送,精度不足,需要评估是否符合工艺要求;②由于机构布局的紧凑和集中,工艺复杂的设备在调整维护方面会比较困难。

无论物料流向和机构布局采用哪种方式,总体的设计观念和原则如下。

1)再复杂的生产线也是由若干设备构成的,再复杂的设备也是由若干功能模组组成的。

2)产品制造流程决定物料流向和机构布局;作业工艺决定机构形式,形式优劣受限于设计观念和模型储备,不同行业的机构差异源自工艺的特殊性。

3)好的机器=合理的空间布局+成熟的工艺机构+融入审美观念+正确绘图+符合基本原理或数据要求。

4)机构=设计的加工件+符合期望的标准机/件+基本动作的再现或模仿。

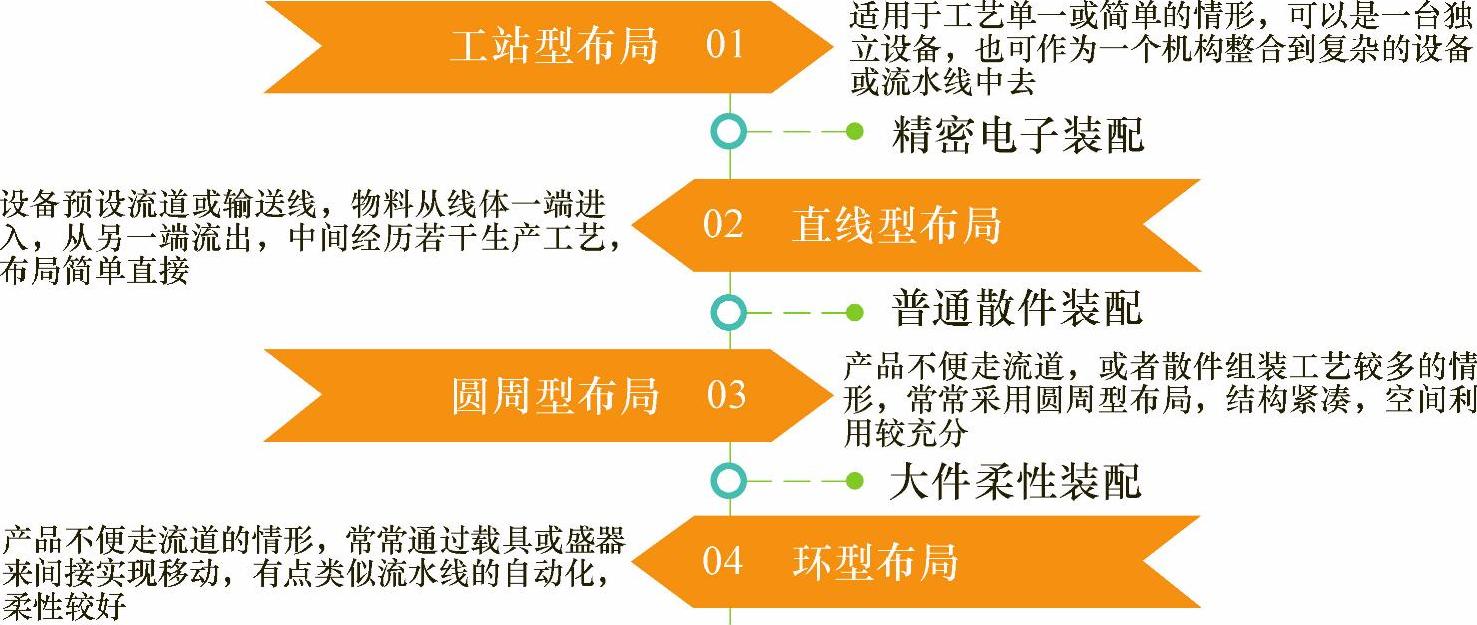

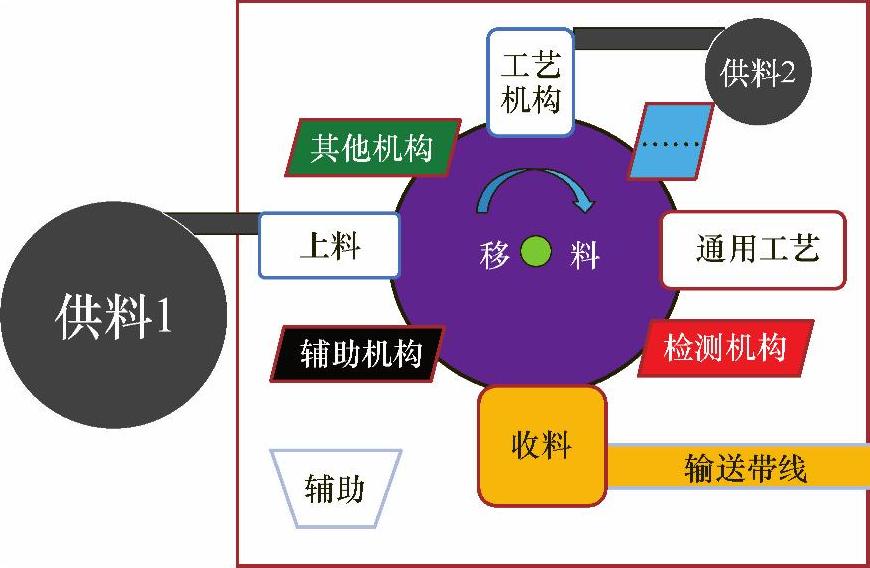

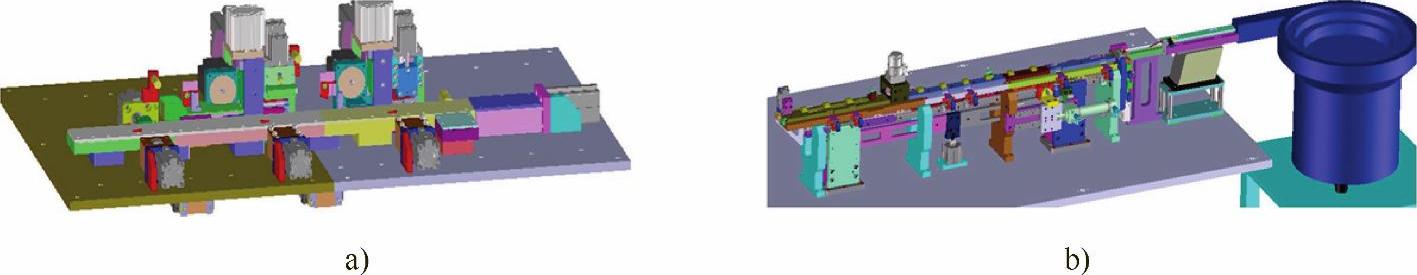

2.机构布局

物料流向的确定,也就是机构布局的确定,典型的非标设备机构布局大概有工站型、直线型、圆周型和环型等几种类型,各有适用优势。总体来说,笔者的建议如图1-89所示,有精度要求的场合,一般优先选用线性流向布局(工站型、直线型),在不得已或有其他考量时,再考虑非线性流向布局(圆周型、环型)。

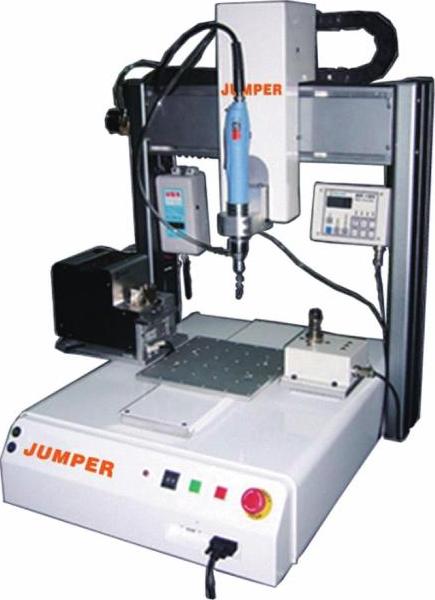

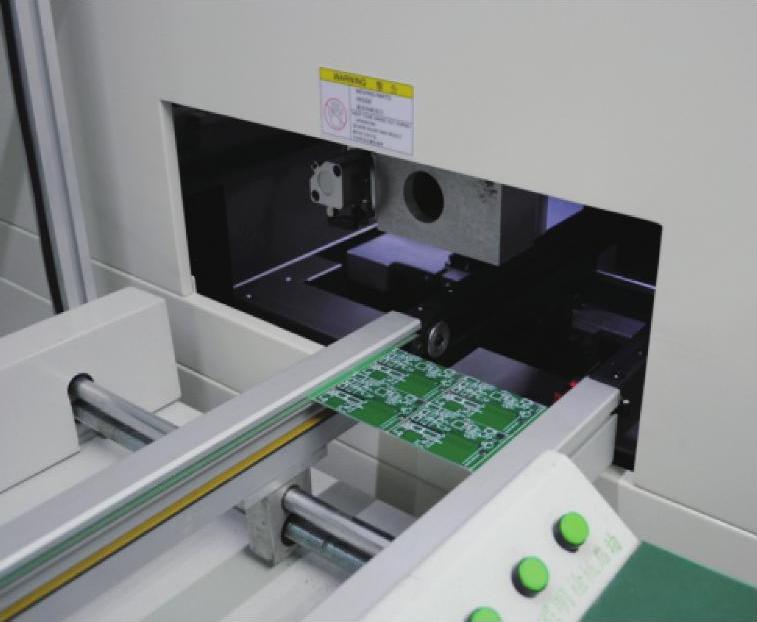

(1)工站型 如图1-90和图1-91所示,产品工艺单一或半自动化的情形,常选用工站型布局,物料搬移机构相对简化很多。市面上的标准设备,大量采用工站型布局,在做设计时,可将其整合到非标自动线或设备中去。

图1-89 机构布局的类型和适用建议

图1-90 工站型机构布局示意图

图1-91 三轴平台型螺钉机(工站型布局)

(2)直线型(线性) 如图1-92和图1-93所示,从物料到产品的装配需经历一系列工艺,整体而言,机构的布置呈直线特征。

图1-92 直线型机构布局示意图

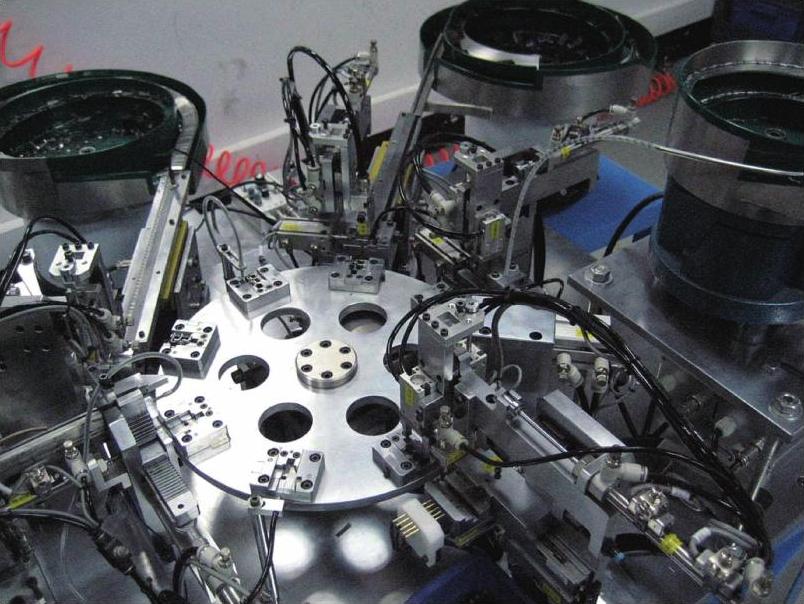

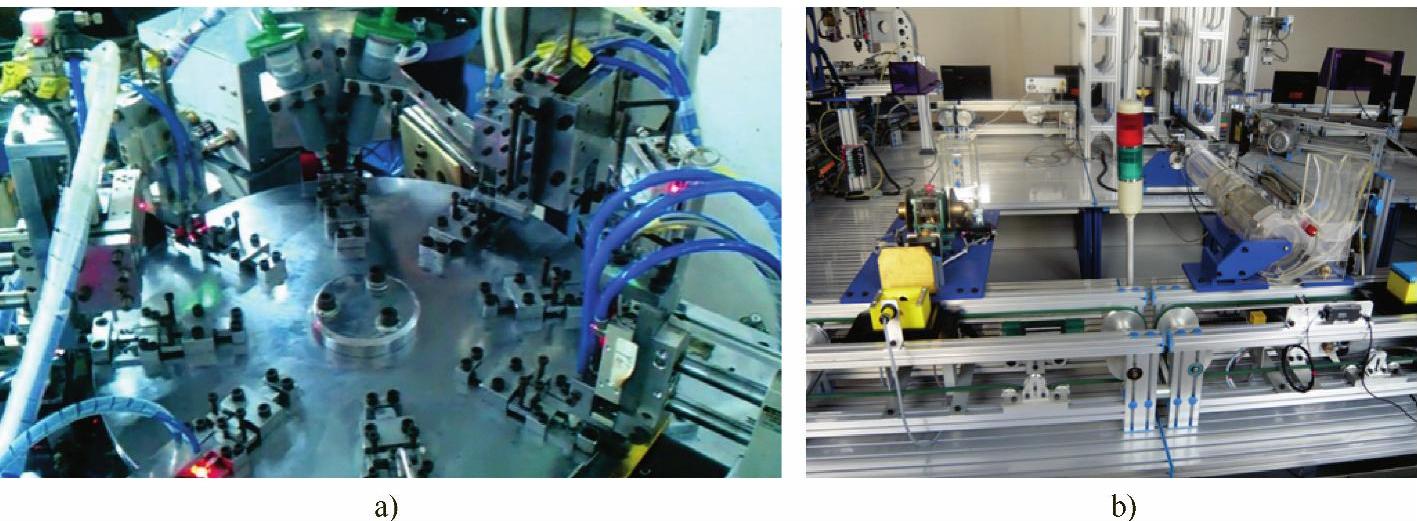

(3)圆周型(非线性) 如图1-94和图1-95所示,圆周型布局的特点是:转盘上安装载具,将物料放到载具中后,转盘每次转动固定角度(一个工位)后,机构开始实施工艺动作……经过一系列加工后,再将产品取出。市面上多数散件装配的非标设备采用的都是该类型,移料转盘动力有多种,可以是分割器、直驱(DirectDrive,DD)电动机、普通电动机等,各有其适用特点。

图1-93 直线型机构布局的设备

图1-94 圆周型机构布局示意图

图1-95 圆周型机构布局的设备

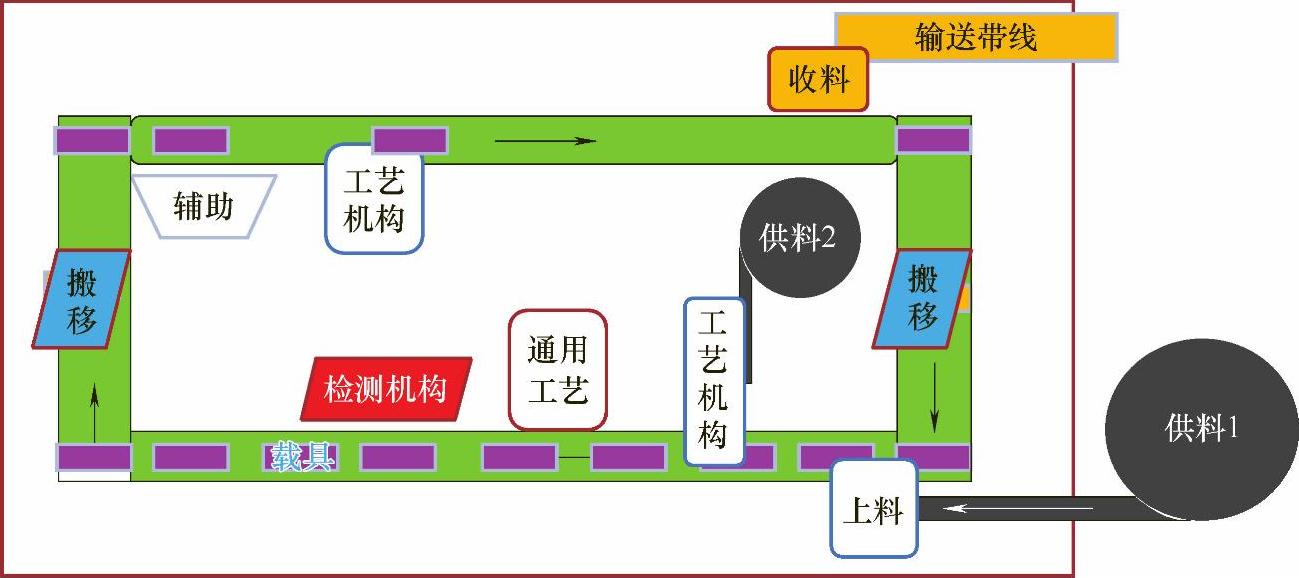

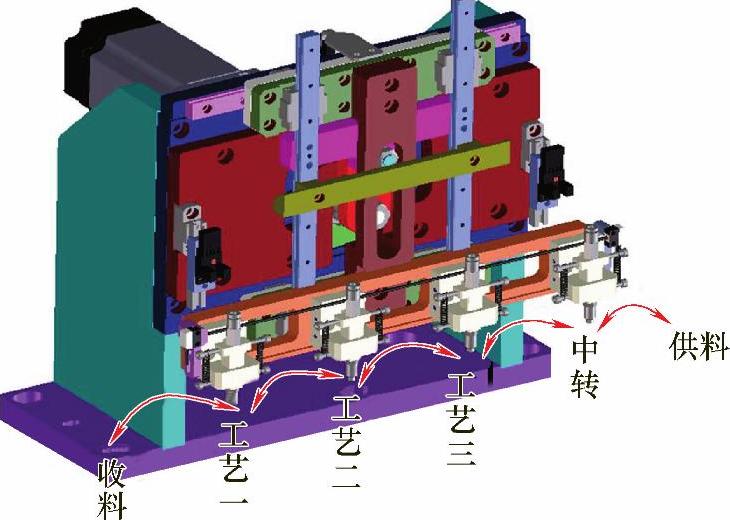

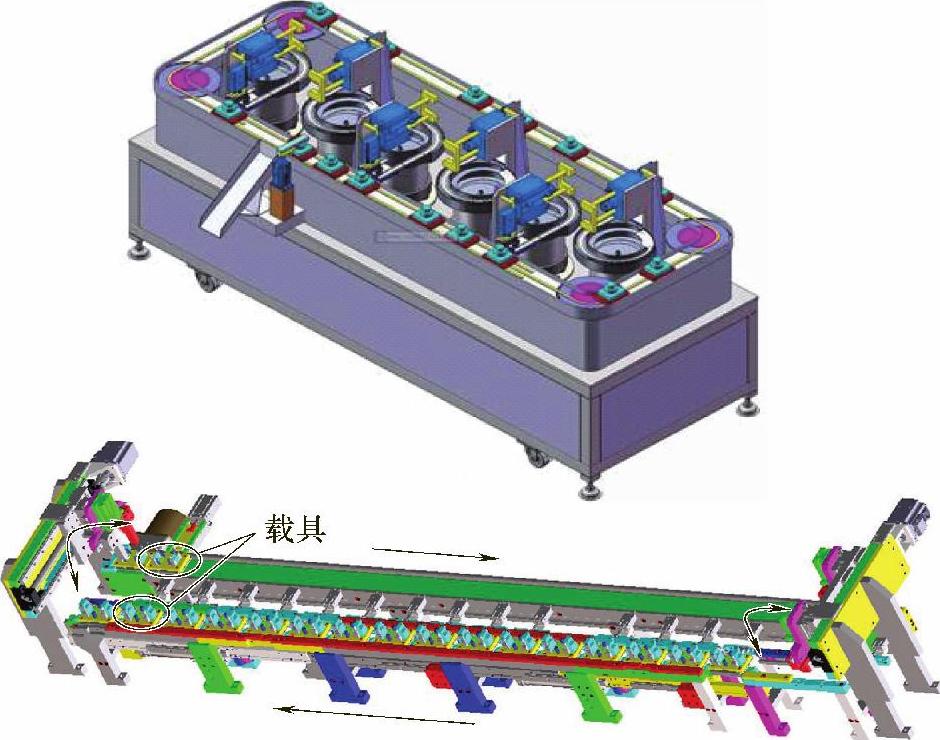

(4)环型(也叫回字型,非线性) 如图1-96和图1-97所示,环型布局的特点是:物料放到载具,经过一系列加工后,再将产品取出,同时载具继续在流水线上循环使用。由于产品的复杂性和差异性,自动化设备一般做不到通用化,经常需要因项目的不同而重新设计制作,而环型恰恰在这一方面具备一定的优势,更换载具就可以实现不同料号产品的生产切换,属于工业4.0概念的布局模式。

图1-96 环型机构布局示意图

图1-97 环型机构布局的设备

(5)混合型(非线性) 以上各种基本类型的组合,从略。

拟定设备的物料流向和机构布局方案时,除了机构能力本身的考虑外,还要综合产品、工艺、品质、现场条件等因素,因此反映了设计者对于产品组装流程和工艺的掌控和规划能力。

3.设计要点

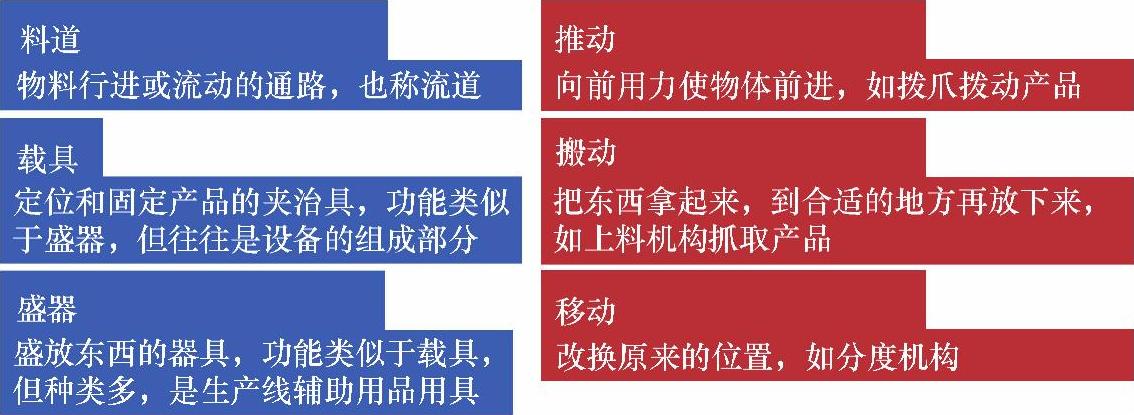

从物料到产品过程的流向设计,体现了工艺方案和设计思路,是自动化机构设计的重中之重,不容有失。从设计的角度来说,主要聚焦于流向选择(满足生产要求)、定位载体(确保运动方案)、动作方式(解决动力问题)等,如图1-98和图1-99所示。例如机构的布局方面,有直线型、工站型、圆周型和环型等,选用哪一种呢?例如定位载体方面,要实现物料或产品的位置变换,有料道、载具、盛器等载体,选用哪一种呢?例如移动物料或产品的动作方式有推动、搬动、移动,选用哪一种呢?这些都是设计的重要考虑因素,也都对应着不同的机构模式。

图1-98 物料流向设计的考虑重点

图1-99 物料的定位载体和动作方式

(1)直线型布局设计要点 最常见的定位载体为流道,采用推动/移动的动作方式;也有采用载具或盛器的,动作方式一般为搬动。

1)流道+推动/移动。流道就好比汽车行驶的公路,公路是否顺畅,直接影响着最终的目标行程。因此,对流道的设计,不能掉以轻心,绝对不是简单地挖个槽或开个缝就完事了,有很多需要注意的地方。

①只有当物料流向(大体制造流程和机构雏形、设想)定下来后,才能进行流道的细节设计,同时,在做物料流向方案时,也一定会考虑到产品走流道的可行性及问题点,两者的考虑是交叉进行的。完成流道大概的布局后,再进行一些细节修整,例如连接处的倒角,工艺机构的让位,物料行进的缓冲等。

②如果产品在“流动”的过程中始终保持一个姿态,那么应该选取有利于定位的部分,进行流道的设计。但是如果产品在移动过程中存在多个姿态的变换时,就需要全盘考虑,常见的做法是从最后一道工艺逆推,因为越往后产品肯定越复杂,能设计出适合复杂情况的流道,则前部分的简单情况一般问题不大。

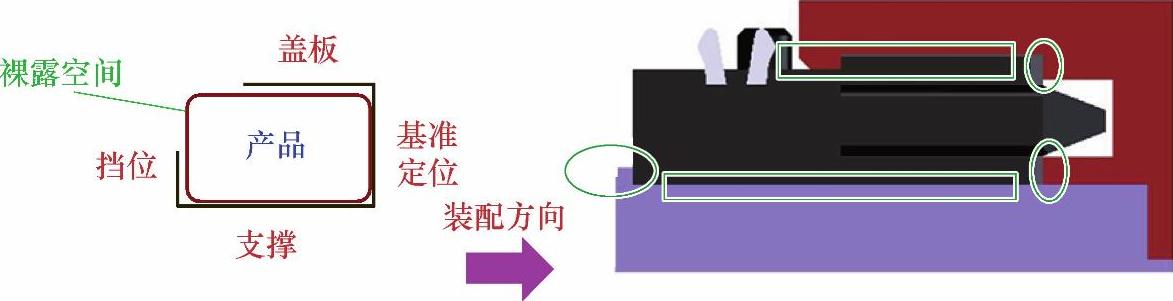

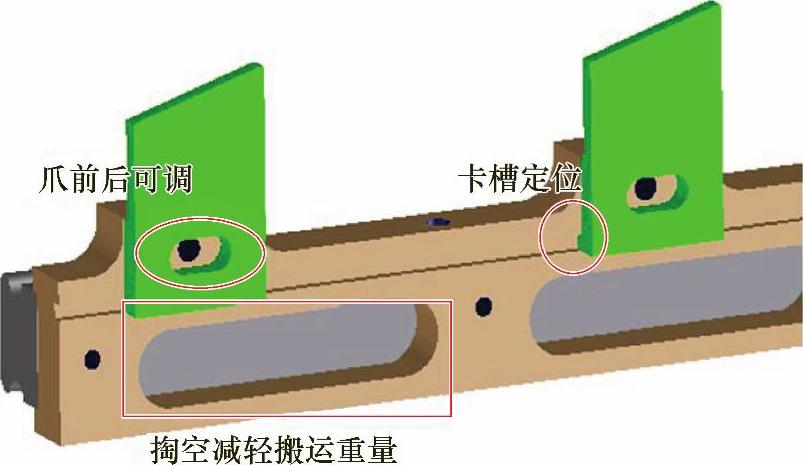

③不要简单根据产品外形线切割一个仿形腔体来作为整体式流道,应该采用若干工件的组合形式,有支撑块、盖板、扶持块等,同时应尽量将非定位功能的流道(盖板)挖空,便于拆装和窥视。工件之间应务必保证良好的定位关系(定位销或槽),同时采用外向或裸露的固定方式,不能出现拆个盖板要拧很多螺钉的情况!

流道上不同方位的定位意义是有差别的,所以定位面的选择也是有规律的。例如,基准定位要选产品受力平衡并且是结构尽可能强壮一点的面;挡位定位则只要使产品不翻或掉出去就好了;盖板定位要求产品不跳出来;支撑定位要选产品最平稳的那个面(自然状态下不会翻转,否则要增加定位面),如图1-100所示。

图1-100 物料在流道中的定位方式

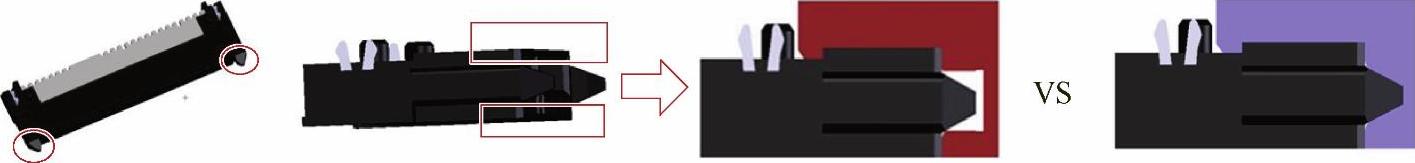

能用流道来定位的,通常是外观要求不苛刻的外形规则的产品,往往也便于实现自动供料。但也不是每个产品的定位面都是规则的或足够的,有时要努力挖掘或进行一些特殊处理,尽量将最有利的定位面(如相对规则的平面、面积比较大的面、产品的强壮部位等)留给支撑和影响精度的方向,如图1-101所示。

图1-101 物料定位面选取(避免过定位)对比

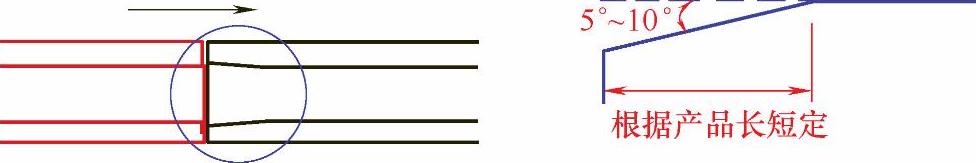

流道与流道之间衔接在一起时,需要有一些过渡倒角或导向处理,以便产品顺畅通过或避免刮磨,如图1-102所示,倒角长度以确保产品维持原来定位(不翻转或摇晃)为准,如占产品长度的1/5或1/10。

图1-102 流道的断口应有适当的倒角

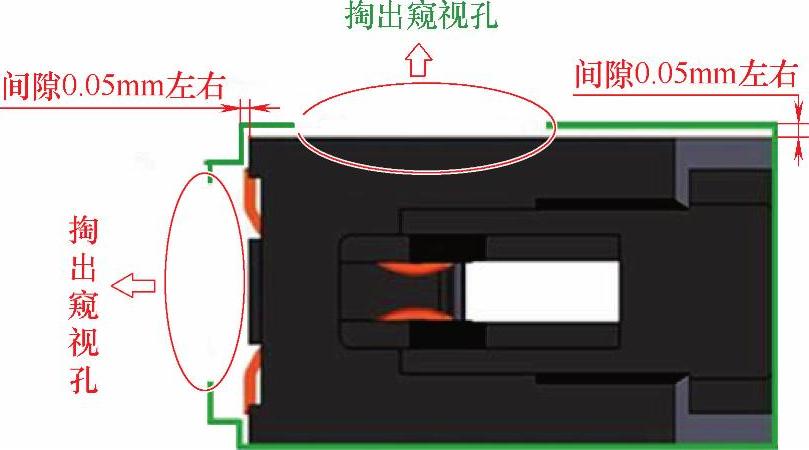

④流道和产品之间应该保持合适的间隙,一般是0.05mm左右,当然,这个不是绝对的,如果产品比较粗大,也可以是0.1mm,如果只是要求顺畅移料,还可以放大到0.2mm甚至更大。除了必要的定位、限位,还可对流道进行掏料或挖空处理,以便可以窥视和了解产品的行进状况,如图1-103所示。

图1-103 产品在流道中的定位效果

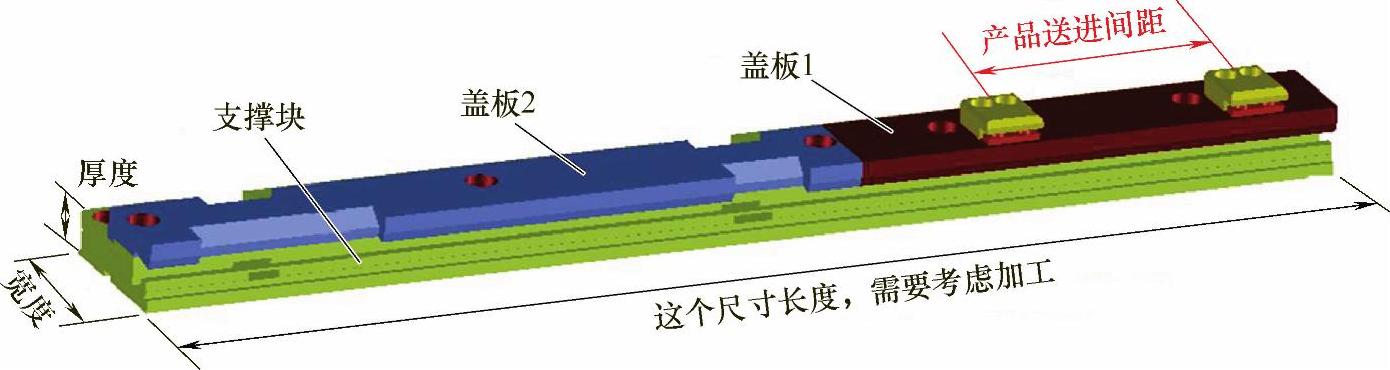

⑤具体到绘制一段流道,如图1-104所示,对类似这些问题需要有把握:

a.产品的送进间距(也叫pitch)多大合适(拨爪间距应为多少)?这个一般根据产品尺寸来确定,如果产品较短(如长度为10mm),一般定为60~100mm,产品较长(如长度为100mm),则可适当增大到120mm、130mm等。但需要注意的是,产品送进间距太长则意味着送料行程加大,会造成时间的浪费;定太短也不合理,会导致要配置更多的拨爪来实现移料目标(浪费成本)。

图1-104 组合式流道的设计要点

b.采用单独支撑块上面布置若干盖板的流道组合形式时,要注意盖板可以拆分成若干块,主体工件尽量做成一块(统一基准),但要确保总长不影响加工(如控制在磨床摇动行程内),一般以300mm内为宜。

c.流道的宽度(如30~50mm)和厚度(如10~20mm)方向也不要设计得太强壮,合适就好,不然比较难看。

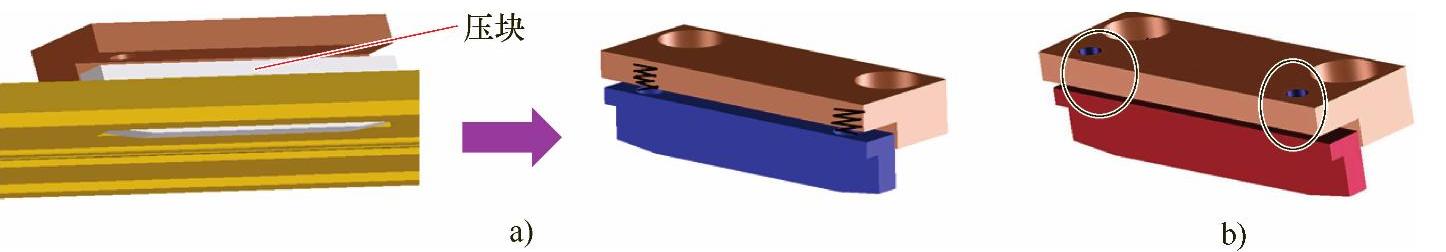

⑥由于流道和产品之间有间隙,每次拨动产品到位后,产品可能会偏离设计的位置(有惯性),所以流道上需要有克服这个问题的结构,例如设置弹簧压块,或者二次定位机构,以及位置感测功能等,如图1-105所示。

图1-105 流道的压块、定位、感测功能

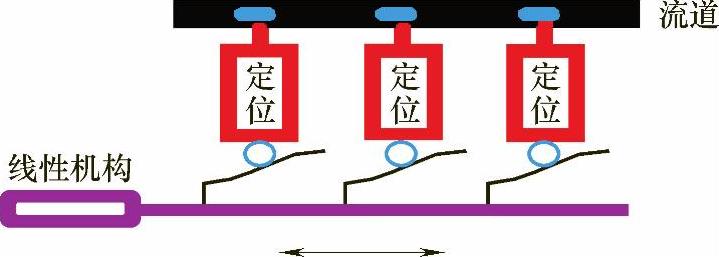

机构流道上的二次定位,一般都是独立的机构,但是如果出于同步考虑或者有空间布局的需要,可考虑图1-106所示的方式。线性机构可以是气缸+线轨,上面固定一些斜楔,同时驱动定位机构,连接处可用凸轮随动器。

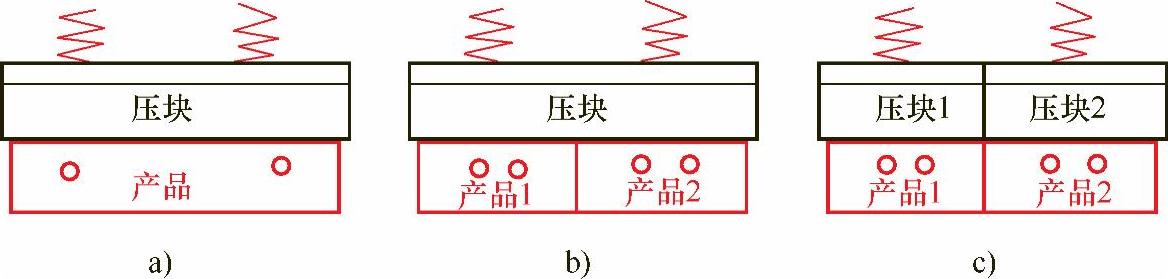

⑦流道兼容多个产品生产的场合:一般来说,不需要因物料在行进方向的外形尺寸差异而更换零部件,如果是其他方向有差异,则难免要更换零部件或调整位置,在设计时应该特别注意流道的通用性和可换性。例如弹性压料机构的设计,如图1-107所示,表面看,单个和两个产品,压块都能压到,但如果产品有高度差就未必了,因此压块也要分成两块。

起缓冲作用的弹性压块设计,最常用的方式如图1-108所示,可以装弹簧,也可以装弹簧螺钉(头部是弹性圆球的螺钉),当然还有其他方式,注意压块的导向及弹力是否和产品匹配即可。

图1-106 确保多个二次定位机构同步性的设计

图1-107 考虑多个物料的尺寸差异的压块设计

a)单个产品单个压块(合理) b)两个产品单个压块(不合理) c)两个产品两个压块(合理)

图1-108 弹性压块的设计方式

a)装弹簧 b)装弹簧螺钉

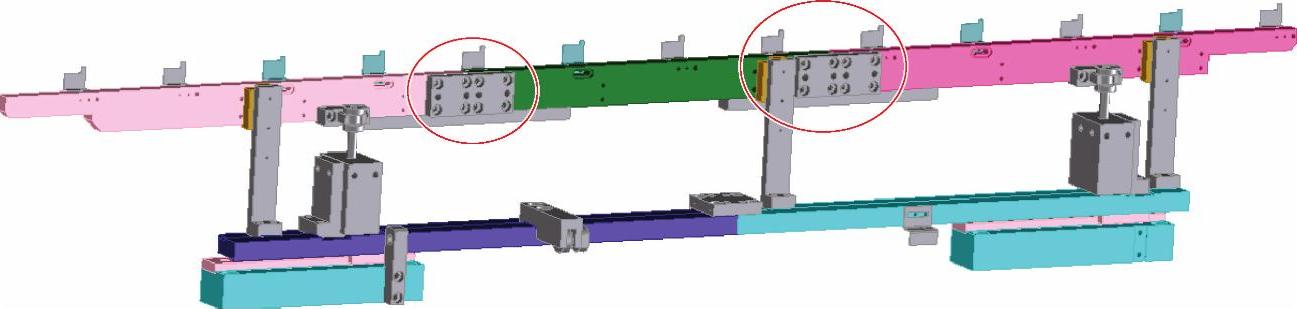

⑧对于具体的流道布局,推荐站脚+工件组合式流道形式,如图1-109所示。除非流道本身在某些工艺上需要直接承载比较大的力量(如完成大吨位冲裁工艺),否则建议不要将流道“摊”在大板上,既影响美观,也削弱了维护性。

图1-109 站脚+工件组合式流道

a)不合理 b)合理

⑨流道的材质是有讲究的,平时多看看多总结。例如当物料是金属(如螺钉或铜片等)或上面易粘带粉尘时,料道和盖板的材质最好使用S136钢或不锈钢;例如光学测试机上的流道,经常要染黑以防光反射;例如要可视化,就用聚甲基丙烯酸甲酯(俗称亚克力)作盖板。

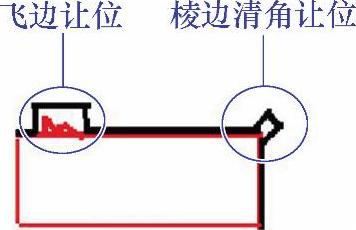

流道最常出现的问题是卡料,原因是多方面的,对设计本身,则要注意预见性地进行一些处理。例如评估一个塑胶或一个铁壳的流道设计时,要知道进胶点或合模线在产品的哪个位置,同时注意塑胶哪个位置容易产生飞边,提前在流道给予规避。还有尖锐的棱边、拔模角度等,考虑越全面,流道越顺畅(见图1-110)。

流道只是限制了产品或物料流向的轨迹,如果要物料运动起来,还需要有动力,比较常见的是通过推动和移动的方式来实现,对应着拨料和移料机构。

图1-110 流道应开槽或掏角以避开飞边、棱边等

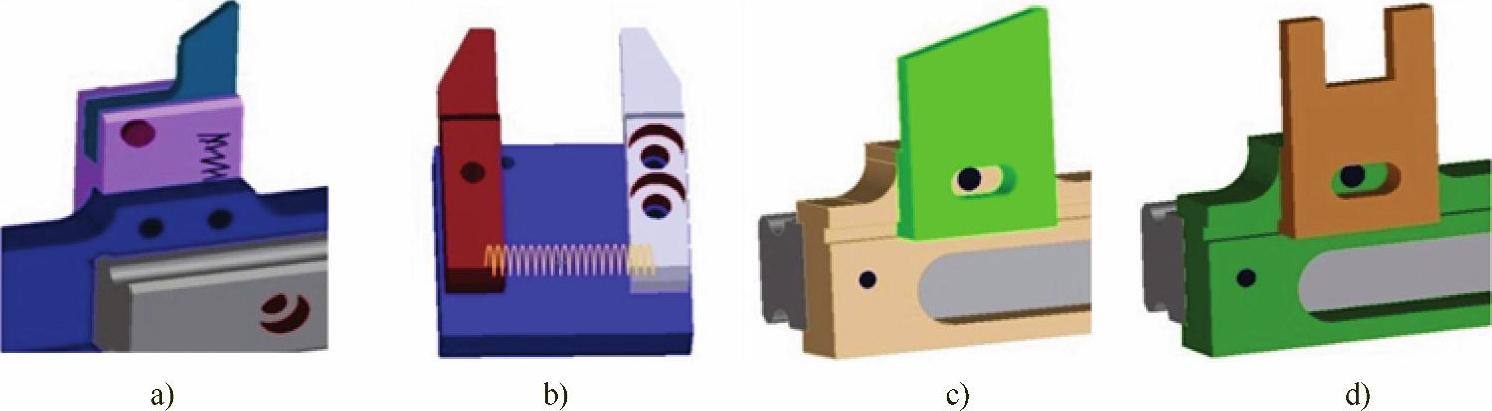

a.常见的推动或拨动物料前行的拨爪有单向和双向两种,如图1-111所示,单向弹性拨爪适合朝一个方向(一个动力)拨动的直线运动场合,其他类型的拨爪则适合走U形轨迹(垂直方向各有一个动力)的场合。(www.zuozong.com)

图1-111 常见的拨爪类型

a)单向弹性拨爪 b)双向弹性拨爪 c)单向拨爪 d)双向叉拨爪

b.走一个方向的线性拨动方式,在机构速度上占优势,但会刮磨到产品造成轻微剐痕;走U形的拨动方式,可从上方往下拨,也可水平拨,还可从下方往上拨,如图1-112所示,机构复杂且动作费时,但对产品的机械破坏程度较小。基本形式的选择,受限于产品的定位特征和品质要求,机构布局上灵活多样。

图1-112 走U形的拨爪机构形式

a)水平拨动 b)往上拨动 c)往下拨动

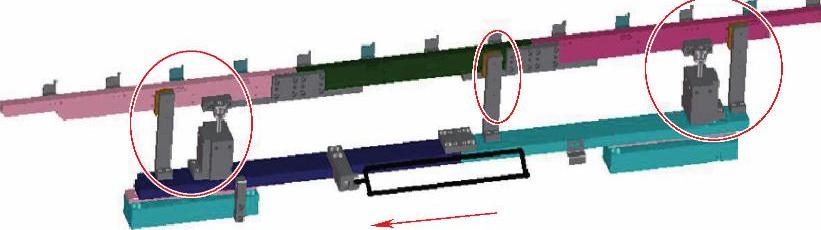

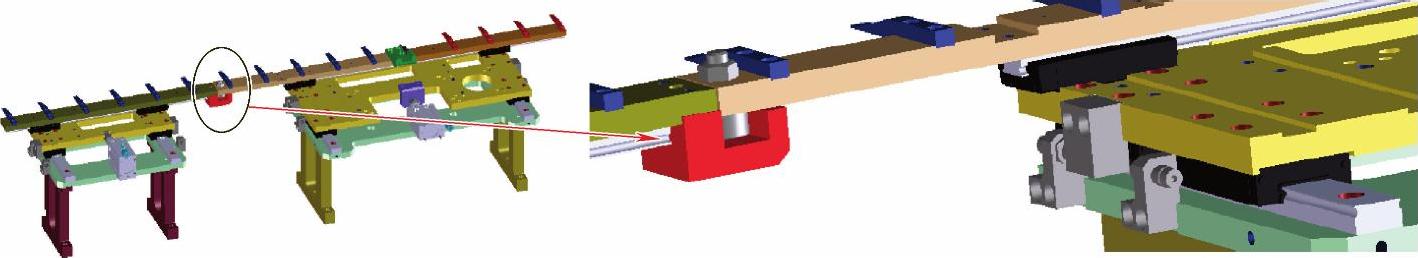

c.当拨爪机构长度偏大时,拨爪固定块应拆成若干块(再连接到一起),避免工件太长时的变形或加工困难,如图1-113所示。

需要注意的是,由于拨爪机构长度过大,有些人员可能考虑到受力平衡问题,会在机构两端各加一个气缸驱动(气缸旁边有线性导轨),如图1-114所示,但事实上并不能保证两气缸的动作同步,并且容易破坏导引部件(线性导轨)。如果确实需要两个独立的动作做到同步,一般是通过轴+凸轮来实现,如图1-115所示。

图1-113 机构长度偏大时拨爪固定块的连接方式

图1-114 走U形的拨爪机构形式

当然,凸轮机构相对比较复杂,成本投入也比较大,还有一种兼顾简单经济而又可以克服两端动力不同步问题的做法。思路是不想方设法维持两个气缸的同步,而是默认为做不到同步,这时该怎么办?如图1-116所示,只需要将两个气缸移动模组的刚性连接改为柔性连接(一个U形工件,一个凸轮随动器)。这样,定位产品时的方向,即便两个模组一快一慢,也不会相互影响,在拨料时能维持精度不变。

图1-115 轴+凸轮确保各个动作点同步

图1-116 U形工件+凸轮随动器克服两边机构不同步的问题

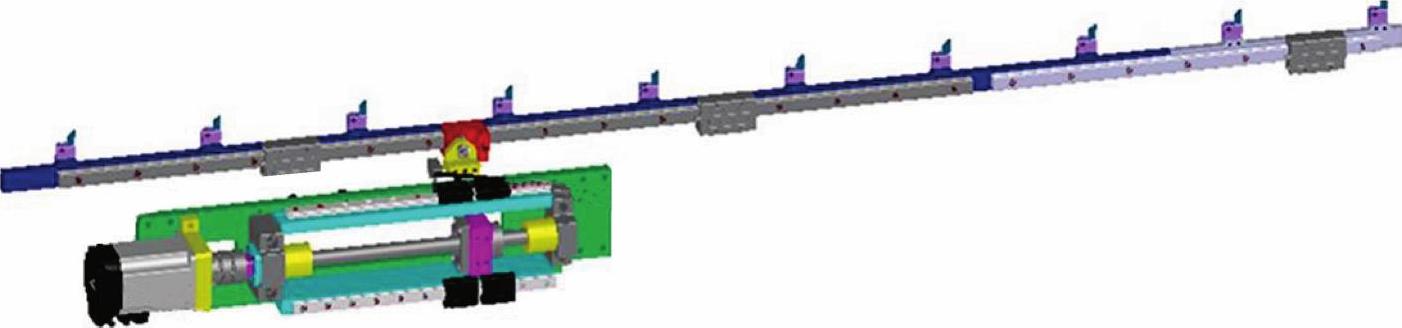

d.如果拨料过程有多个位置停留要求时,可采用伺服电动机+丝杠来作为动力,如图1-117所示,否则就直接用气缸。前者要注意有机构起点、终点限位的保护感测和原点感测(使用光电开关),后者别忘了添加足够大的缓冲器,以减小冲击带来的影响。

e.在保证强度的前提下,拨爪机构的运动部分越轻越好,例如,可以作掏料处理或用铝材来做固定架(但要避免机构伸出部分太长太弱,从而造成抖动或摇晃);拨爪位置在送进方向应可调(可单边加定位销,但不能定死)并且有定位(防止锁偏),如图1-118所示;拨爪应该作用于产品强壮或受力平衡的部位。

图1-117 伺服电动机+丝杠适用于拨爪多点停留场合

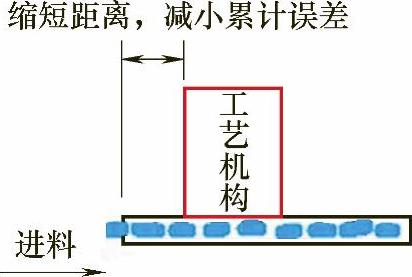

f.同样是流道,同样是推动,有一种比较特殊的情形:在进料处设置一个推动产品的机构,物料一个推挤一个向前移动,如图1-119所示。这种方式减少了动作拨爪,在成本上是有优势的,多用于小型半自动机,或者只是纯送料(没有进料方向的精度要求),但由于产品本身是有误差的,产品数量越多,误差越大,因此推料机构和工艺机构不宜间隔太大距离(具体看产品允许累积误差大小)。

在实际做法中,为了兼顾成本和效率,常采用“一出几”的拨料方式。例如分离的时候,一次分2个、3个或者4个,然后成组(一次性几个)进行拨动或搬移,这样,由于每组产品数量不是很多,基本上不会影响太大(看产品精度),又能实现多个产品的移动和工艺实施。

图1-118 拨爪机构应有定位并且轻量化

图1-119 物料成组或一个 推挤一个的移动方式

当然,能用上述方式的产品,一般都是方方正正、容易组合在一起的,并不是什么场合都适用的。

g.遇到产品多个方位都有工艺要实施时,在移料过程中需要对产品进行状态的变换,例如从A流道切换到B流道,往往需要一些切换机构(如旋转或抓取),如图1-120所示。由于多了一些切换机构,增加了工艺出错和不稳定的概率,因此能避免就尽量不要用,当不得已要用时,必须把机构细节做到位,尤其是切换机构部分,较容易出现问题。

h.除了流道,物料的线性送给经常会用到输送机或输送线,如图1-121所示,因此也是需要学习的内容(这方面留给大家自行总结)。

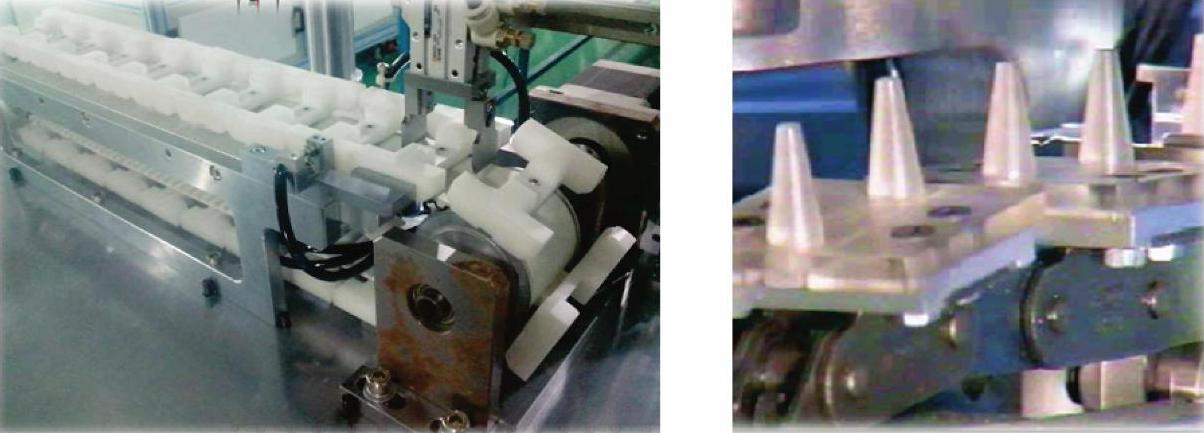

2)载具/盛器+搬动。物料的线性移动,除了流道、输送机(线)等外,还会用到定位座(线性布置)。这种方式的工艺机构布置和一般流道差不多,只是物料流向的动作方式不同。结构薄弱,怕剐伤,定位面不足,有多方位工艺要求等的产品,常用这种移料方式。其特征为:物料整体是线性运动,但不是连续的,存在多个位置的拾放动作,如图1-122所示,常见于测试机或包装机,也见于装配机。典型的搬移机构如图1-123所示,不太适于直接走流道的产品适用。

图1-120 物料在不同流道的移动需要有切换机构

图1-121 带输送线移动产品

图1-122 物料在不同定位座之间的移动

图1-123 搬移机构

使用到定位座的,往往是一些特殊场合(产品不好定位,怕剐磨,几个面都有工艺要求等),相应也会有一些特殊做法,例如座子可旋转(放置的同时,另一边可作业),如图1-124所示。

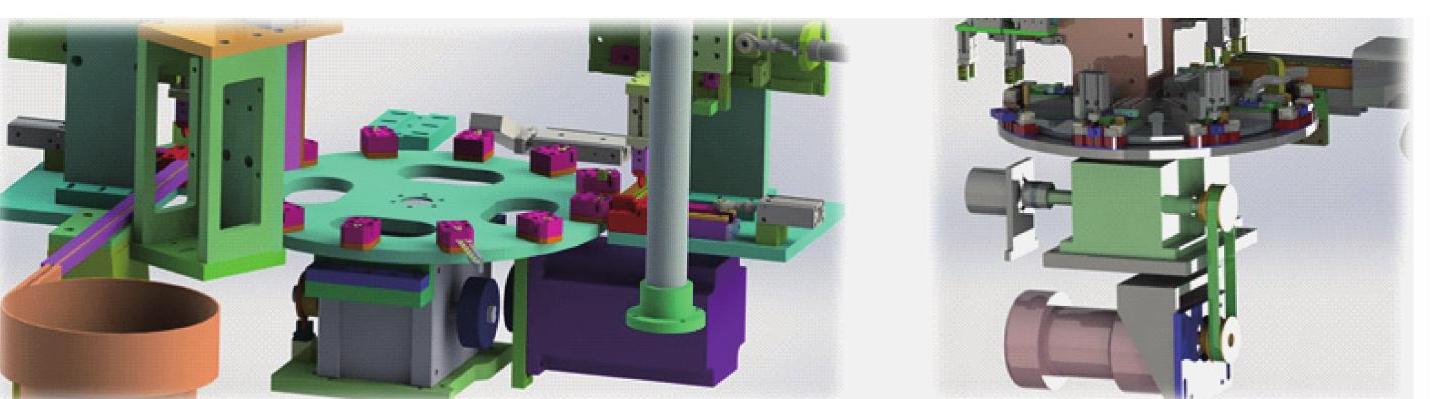

(2)圆周型布局设计要点 圆周型是除环型以外的另一种重要的非线性流向布局类型,如图1-125所示,其应用广泛,几乎已渗透到行业的各个角落,是学习的重点。作为非线性流向布局的一种,其移料过程大概有两个特征:①产品的流动一般通过载具或盛器来间接实现,载具或盛器和产品位置相对不变;②载具或盛器是搬移的对象,一般要循环使用。

图1-124 灵活多变的定位座设计

图1-125 非线性流向的机构布局

a)圆周型(转盘机) b)环型(组装线/设备)

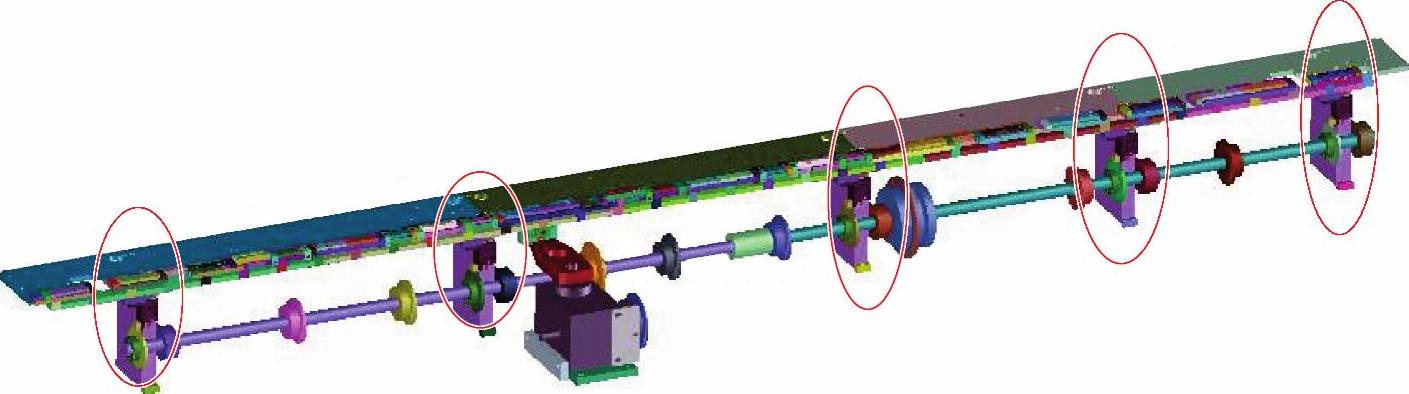

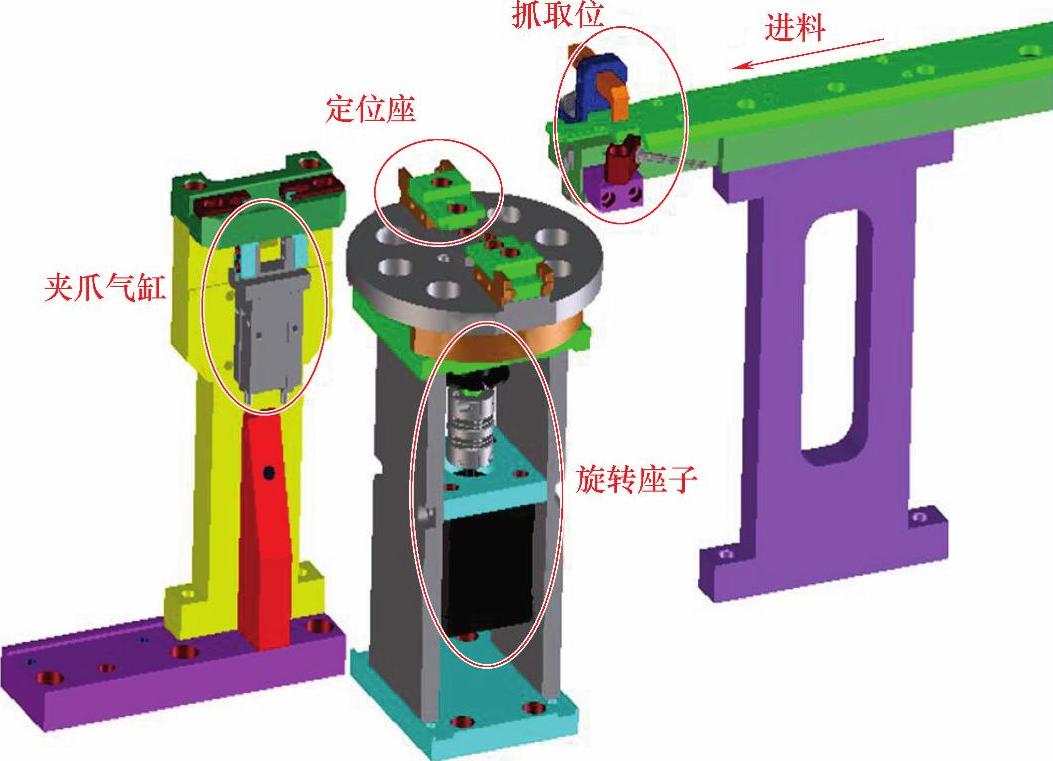

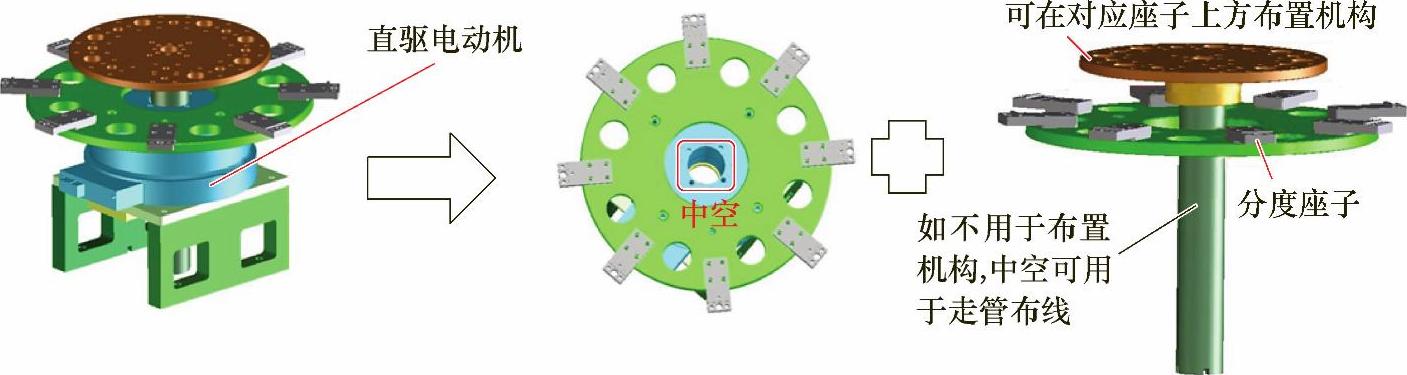

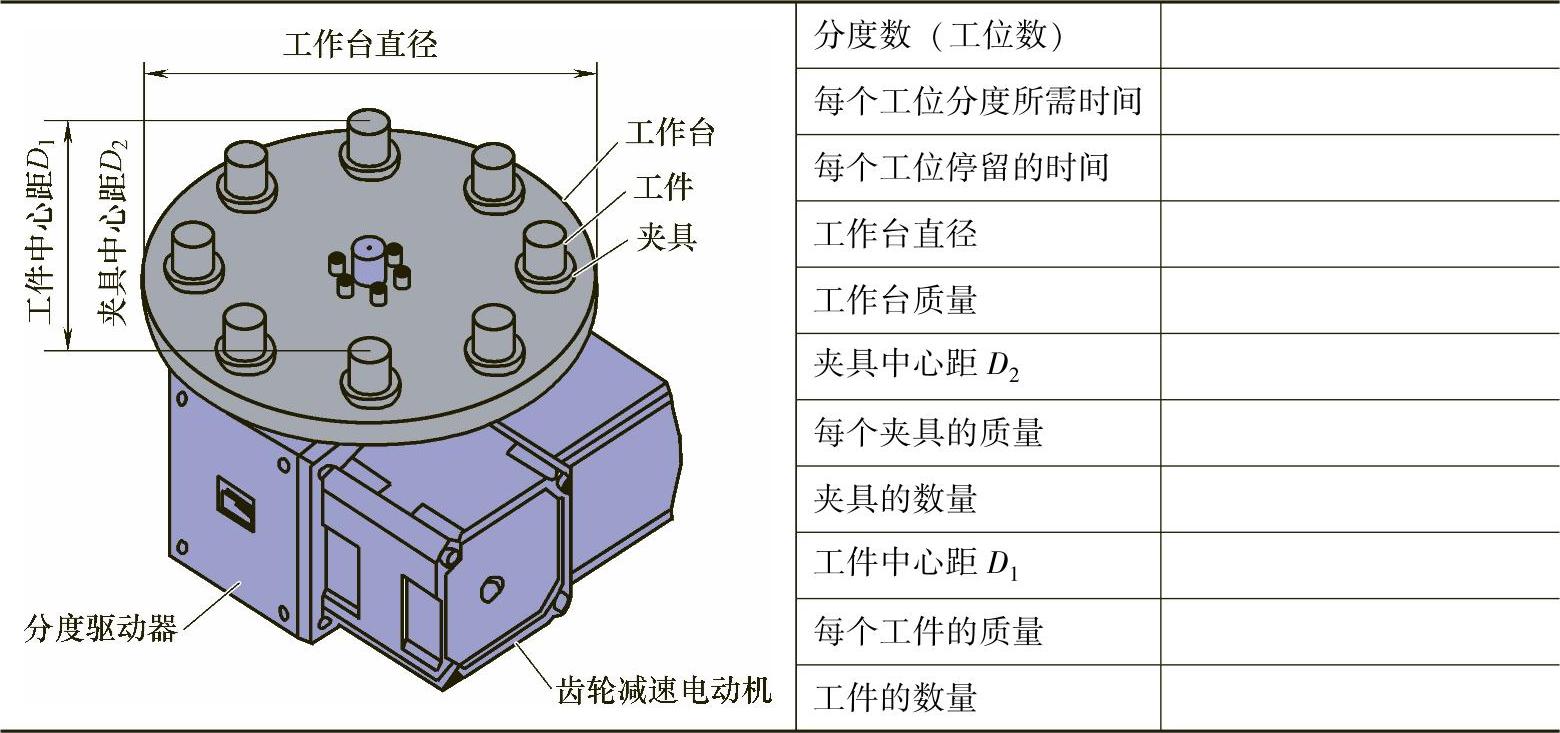

对圆周型机构布局的移料机构进行拆解后发现,机构主要由转盘、载具、转盘驱动部件及动力和传动机构等几个重要部分构成,如图1-126所示。

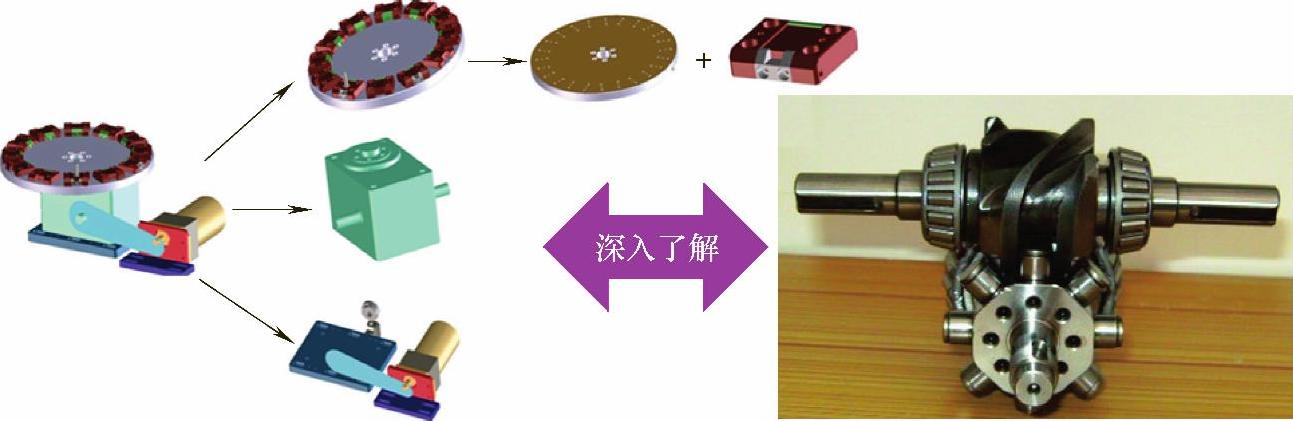

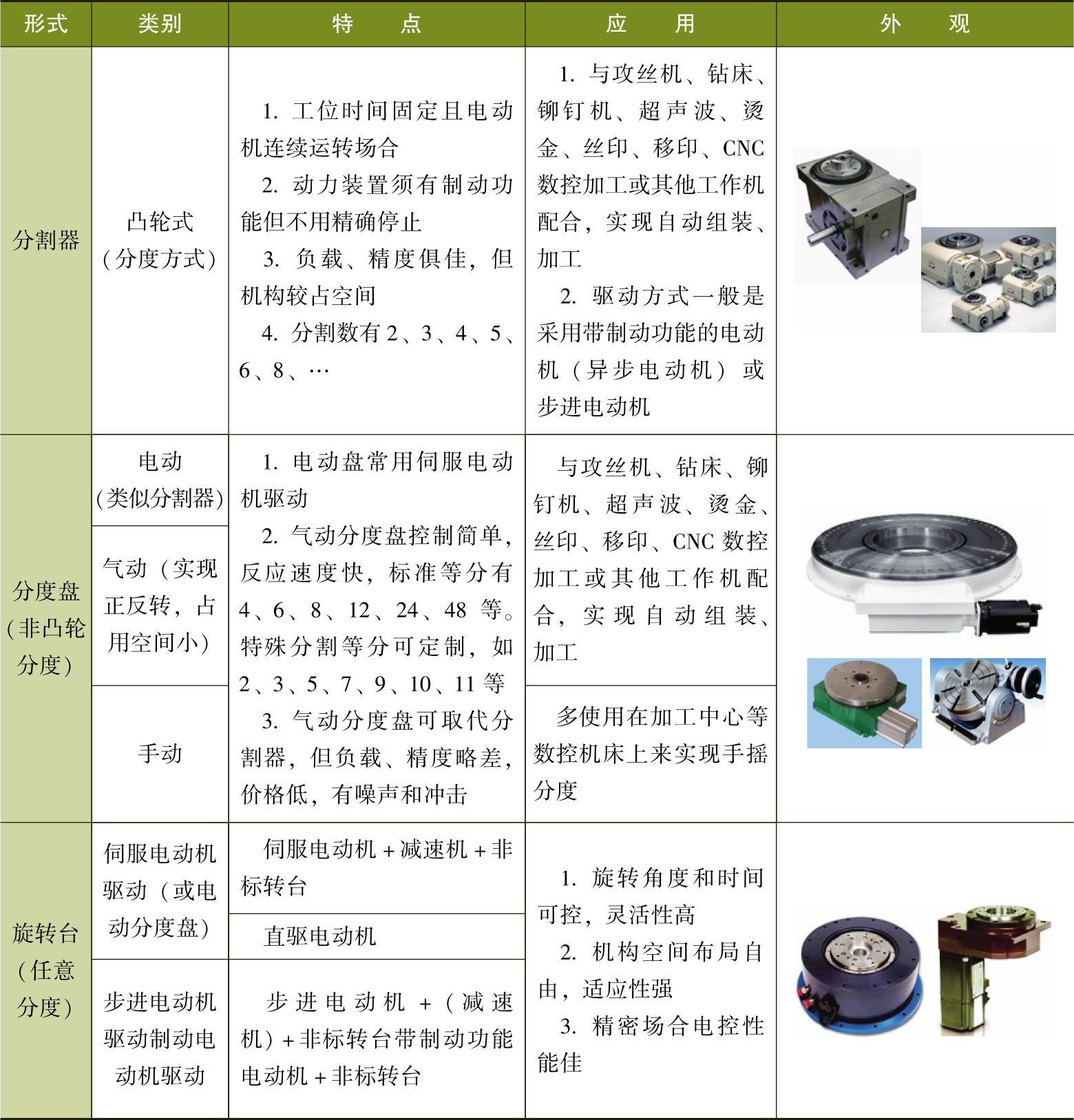

1)机构形式选择的总体原则。非标机构的设计往往会有很多备选方案,例如能够实现转动移料功能的机构形式就有很多,见表1-5。首先要做的,就是找到相对合适的形式,选择的总体原则是依据客户的需求来定。前提是要对各种型式的特点(包括负载能力、速度、精度等方面)非常熟悉,同时能够充分考虑具体项目的潜在要求(见“入门篇”4.7.1节)。

图1-126 圆周型机构布局的移料机构组成

表1-5 常见的能实现转动移料的机构形式

注:1.应从内在构成去理解这些叫法各异的机构形式。

2.多数分度场合用分割器,但任意分度场合旋转台适应性更高。

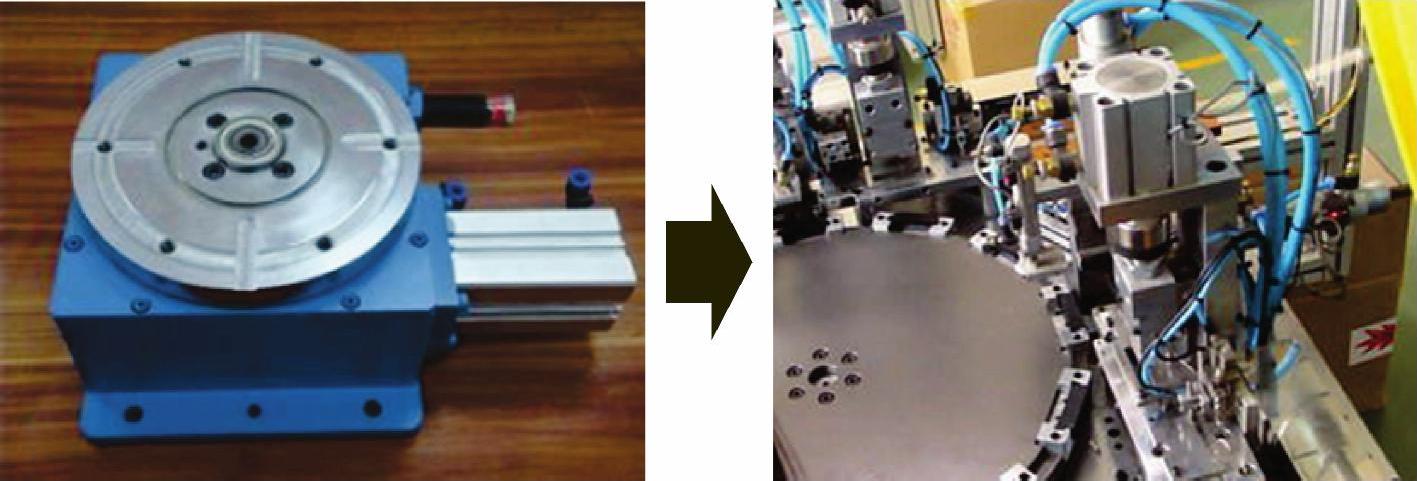

如果客户生产的是精密零部件,对转盘的加减速(频繁)、精度(线性误差达到微米级别)、调整性(分度数可变)要求较高但对成本不太关心时,可考虑采用直驱电动机+转台的形式(见图1-127),例如液晶显示器(LiquidCrystalDisplay,LCD)划线,液晶玻璃的划线、分割、倒角,激光晶圆的切割,光纤组件的点胶,牙刷植毛,五金件的精密加工等场合。

图1-127 采用直驱电动机的设备

如果客户生产的是低端快消品时,生产组装工艺简单,希望以小投入提高效率,可考虑采用气动分度盘(见图1-128),例如化妆品盖的铆压,超声波熔接,五金件的粗加工等半自动化生产场合。气动分度盘价格较低,但整体性能表现不如分割器,所以一般的自动化设备用得不多。

图1-128 采用气动分度盘的设备

更多既有性能要求又要兼顾成本投入的场合,分割器(见图1-129)是相对较多被采用的类型,虽然柔性(普通分割器不能改变分度量)较差,但在精度、速度、负载能力方面有不错的表现。常用场合包括电风扇齿轮箱的装配,脚轮的自动化安装,小家电的螺钉锁付,五金件的加工,灌装封口等,应用几乎遍布各行各业。

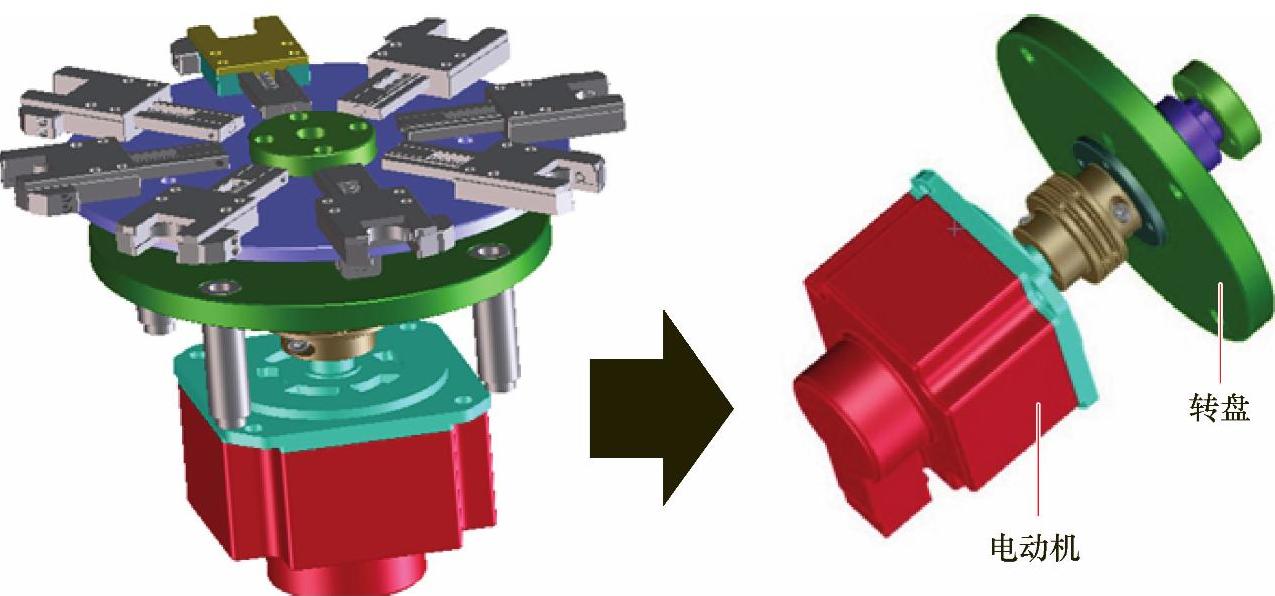

还有一些同样需要转动移料,但是转动部分的转动惯量较小(直径小、重量轻)的场合,可采用电动机直接驱动的方式(与直驱电动机类似,但占据的空间更大,设计量也相对较多),如图1-130所示。

2)转盘及载具设计。这个环节相对比较模式化,需要依据客户要求和特定工况确定一些指标和参数,分割器的选型需确定的指标和参数见表1-6。这些内容确定了之后,就可以进行转盘驱动部件的选型(甚至可以把参数提供给厂商来帮助选型)了,然后再进行动力和传动设计。

图1-129 采用分割器的设备

图1-130 采用伺服或步进电动机直接驱动的设备

表1-6 分割器选型需确定的指标和参数

各参数的意义及确定思路如下。

①分度数。顾名思义,就是有几个工位,例如零件A和B装到一起并且铆压一次的工艺,可以首先将零件A上料到转盘上(1个工位),再将零件B上料/装配到A上(1个工位),然后铆压一下(1个工位),最后再将成品取出(1个工位),一共4个工位,即4分度。有些情况特殊,同样的工艺,有可能被要求增加一个检测工位或不良品排出工位,那么则可能原本只是一个铆压工艺,实际需要6个工位,即6分度。

②每个工位分度所需时间。取决于设备的设计周期(每完成一个产品生产耗费的时间),例如要求设备运行周期为2s,铆压工艺需要0.5s,则意味着转盘分度的时间不能大于1.5s。

如果采用直驱电动机或电动机直接驱动的非标转台,则可以通过灵活编程来实现分度时间的控制。

如果采用分割器作为转盘及夹具的驱动部件,则分为两种情况:

a.提供动力的电动机持续匀速运转,则应该选用动静比为3∶1的分割器,如电动机每2s转一圈,则分割器动1.5s,停0.5s,如果选用其他动静比的分割器则达不到要求。

b.提供动力的电动机在分度的时候转动,持续时间小于1.5s,然后静止下来,0.5s后再继续运转,周而复始,此时可以忽略分割器的动静比参数,或者选用动静比偏大(因分割器为凸轮机构,动的部分占据角度越大,意味着运动越平稳)的分割器,实际做法多数属于这种情况。

③每个工位停留的时间。取决于工艺机构的运作时间,例如铆压机构动作起来需要0.5s,分割器的停留时间就不能少于0.5s,考虑到还有位置检测、程序运行等因素,可能需要定到0.7s或1s等。

④工作台(转盘)直径。毫无疑问,一般情况下,直径越小越好,如果要说依据,则主要与一个叫转动惯量的物理量有关(见第2.4节的介绍)。但是,工作台直径也不是想小就能小的,因为还有很多工艺机构是围绕着工作台来布局的,“月亮”太小,“众星”难拱,机构之间会很拥挤,造成调试和维护方面的困难。例如,一不小心掉了颗物料到转盘下方,然后可能要大费周章才能将其取出来,或者要换个零部件,发现拧螺钉时扳手磕磕绊绊。因此,原则上是在转盘及载具的转动惯量与转盘驱动部件匹配的前提下,尽量让工作台的布局区域协调合理,不要为了缩小而缩小,但也不要毫不讲究。如果工艺机构占据空间不大,一般4~10工位的转盘直径大概在ϕ400~ϕ800mm。

⑤工作台质量 同样跟转动惯量有关系,同样是越轻越好,但要注意不能因此而牺牲必要的强度,或者对工作台进行不合理的过度切削。尤其是铆压、装配工艺的工作台,应该有一定的厚度,通常在15~25mm之间,具体还要结合材质、直径来定。例如同样一个ϕ400mm的转盘,用铝合金和钢材时,同样强度下厚度肯定不一样;同样用钢材,转盘直径是ϕ400mm和ϕ800mm时,厚度也是不一样的,要灵活定义。

⑥夹具/载具中心距。可以理解为任意两个载具之间的最大距离(通过转盘中心),这个参数一样是越小越好,定义原则和工作台直径类似。

⑦夹具/载具质量。同样是越轻越好,定义原则和工作台质量类似。

⑧夹具/载具数量。通常情况下,跟分度数或工位数一致,但也有一个工位同时有几个夹具或载具作业的情形,实际多少就多少。

⑨工件中心距、质量、数量等。定义原则和夹具/载具的类似,但如果被加工的产品或物料质量较小,则往往可以忽略不计。

3)动力和传动机构设计。动力和传动机构设计一般放在最后一步,具体将在本书第2.4节再进行介绍。

4)其他设计提示。圆周型物料流向和机构布局是比较常见的模式,所以广大读者务必作为一个学习重点,多作总结,例如以下这些。

①一般工艺机构是设计在转盘之外的,不会受转盘的运动影响,但特殊情况下,需要将工艺机构做到转盘上,或者转盘上要布置一些有电线或气管的机构,为了避免缠搅到一起,可以采用一种叫旋转接头的标准器件来解决,如图1-131所示。

图1-131 采用旋转接头的转盘设备

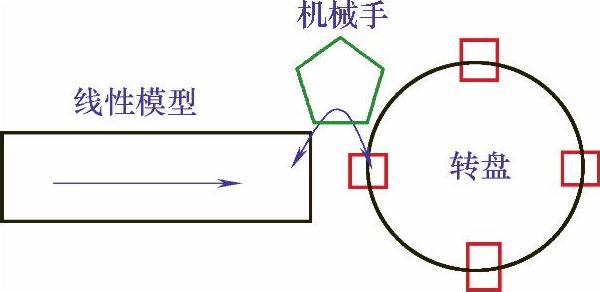

②有时工艺比较复杂,可能会混搭线性和非线性的物料流向及机构布局,设计过程可以拆解成独立的部分,分别设计,最后再通过切换机构(如机械手)连接到一起,如图1-132所示。但是要特别强化这样一种观念:产品的移动固然是必要的,但并不是有贡献的工艺,所以应该有意识地尽可能缩短或简化。换言之,能不搬运就不搬运,不需要方式切换就不要切换,搬运越多,费时越多,方式切换越多,不稳定概率也越大。

图1-132 混搭线性和非线性机构的布局方案

(3)环型布局设计要点 如图1-133所示的环型物料流向和机构布局,最大的特点就是利用了载具的循环,间接实现了物料在不同工位的移动或切换。本质上,这种布局方式更接近于微缩版的循环式生产线,因此从移料的角度看,与其说移动的是产品/物料,不如说移动的是夹具/载具,在设计时需要注意以下细节。

图1-133 环型物料流向和机构布局

1)夹具/载具在移动过程的位置感测、定位、搬移等要设计到位,如在某个位置需要将夹具/载具转90°,或者需要将夹具/载具从A流道切换到B流道,采用什么机构为好,这些都要有一定的设计经验,否则容易出现卡料或不稳定问题。

2)夹具/载具设计也很关键,要确保产品的可靠定位和固定,因为移动过程难免抖动或磕碰,需要防止产品从夹具/载具跳出或位置跑偏。

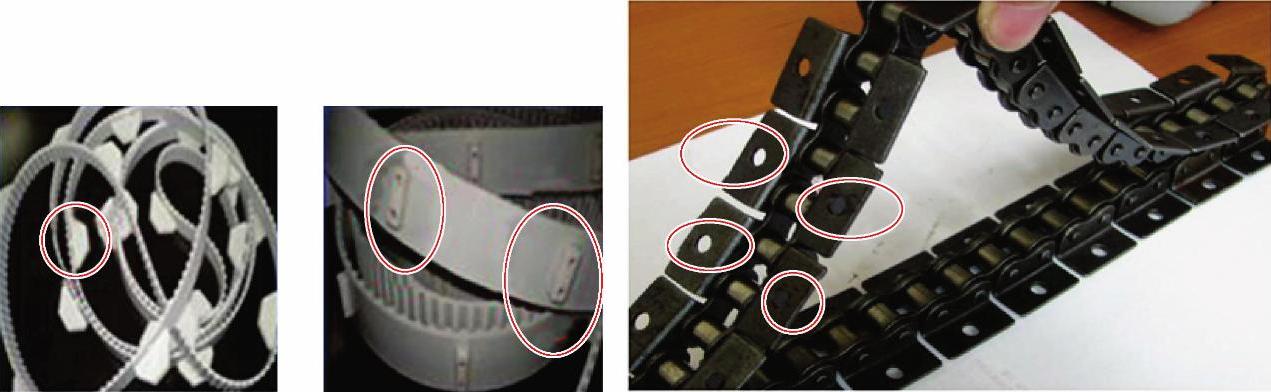

3)夹具/载具的移动,除了通过输送带或拨爪等外力来实现外,还有直接“长”在输送带或输送链上的方式。如图1-134和图1-135所示,输送带都加工了各种形状的挡块(有安装孔),输送链也一样,只要在上面固定载具,它就是一个非标的输送机构,移动的轨迹可以是水平布局,也可以是竖直布局。

图1-134 可固定附件(载具)的输送带和输送链

图1-135 固定了附件(载具)的输送带和输送链输送机构

总之,环型布局的灵活性更强,也相对复杂一些,限于篇幅不作为论述重点,但也是非标机构设计中常用的物料流向和机构布局模式,各位读者应该有所了解。

许多经验丰富的设计前辈都有这样的感慨:非标机构设计工作很繁琐,大部分是在琢磨物料流向和机构布局。而广大读者也看到了,本节内容也是比较繁杂而不易理解的,所以务必重视并花精力学习。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。