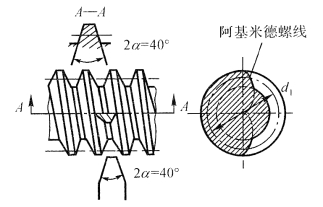

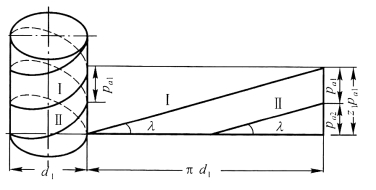

普通圆柱蜗杆传动是目前应用较广泛的蜗杆传动。这种传动蜗杆的加工通常和车制螺杆相似(图7-2),在车床上将刃形为标准齿条形的车刀水平放置在蜗杆轴线所在的平面内,刀尖夹角2a=40°。这样车出的蜗杆的轴向剖面A-A上的齿形相当于齿条齿形,在垂直于蜗杆轴线剖面上的齿廓是阿基米德螺旋线,这种蜗杆又称为阿基米德蜗杆。与之相啮合的蜗轮一般是在滚齿机上用蜗轮滚刀展成切制的。滚刀形状和尺寸必须与所切制蜗轮相啮合的蜗杆相当,只是滚刀外径要比实际蜗杆大两倍顶隙,以使蜗杆与蜗轮啮合时有齿顶间隙,这样加工出来的蜗轮在主平面上的齿形是渐开线齿形。所以在阿基米德蜗杆传动的主平面上,蜗杆与蜗轮的啮合相当于齿条与渐开线齿轮的啮合。因此,其设计计算均以主平面的参数和几何关系为准,本章的讨论也是针对普通圆柱蜗杆的传动。

图7-2

7.2.1 模数m和压力角a

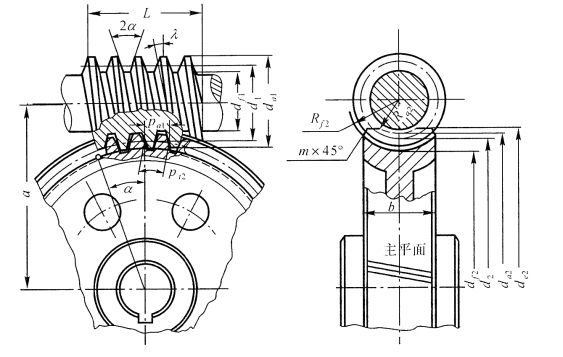

如图7-3所示,在主平面内蜗轮与蜗杆的啮合相当于渐开线齿轮与齿条的啮合。蜗杆的轴面齿距pa1必等于蜗轮的端面齿距pt2,亦即蜗杆的轴面模数![]() 必等于蜗轮的端面模数

必等于蜗轮的端面模数![]() ;蜗杆的轴面压力角(齿廓角)aa1必等于蜗轮的端面压力角at2,记为pa1=pt2=p;ma1=mt2=m;aa1=at2=a。为了便于制造,我国将m和a规定为标准值,模数m的标准值见表7-1,压力角a规定为20°。

;蜗杆的轴面压力角(齿廓角)aa1必等于蜗轮的端面压力角at2,记为pa1=pt2=p;ma1=mt2=m;aa1=at2=a。为了便于制造,我国将m和a规定为标准值,模数m的标准值见表7-1,压力角a规定为20°。

图7-3

7.2.2 蜗杆分度圆直径d1和分度圆柱上的螺旋升角λ

与齿条相应,我们定义蜗杆上理论齿厚与理论齿槽宽相等的圆柱称为蜗杆的分度圆柱。

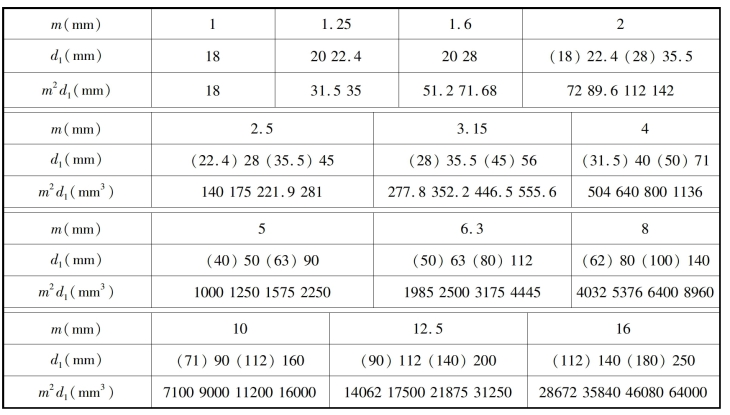

由于切制蜗轮的滚刀必须与其相啮合蜗杆的直径和齿形参数相当,为了减少滚刀数量并便于标准化,对每一个模数规定有限个蜗杆的分度圆直径d1值(见表7-1)。该分度圆直径与模数的比值称为蜗杆直径系数,用q表示,即

表7-1 模数m、蜗杆分度圆直径d1及m2d1值(摘自GB/T10085—1988)

注:①表中括号内的数字尽可能不采用。

②表中m2d1值并非标准内容,是为便于强度计算而添入。

![]()

将蜗杆分度圆柱展开,如图7-4所示,蜗杆分度圆柱上的螺旋升角为λ,由图得(www.zuozong.com)

图7-4

z1和q(即z1、m、d1)值确定后,蜗杆的螺旋升角λ即可求出。

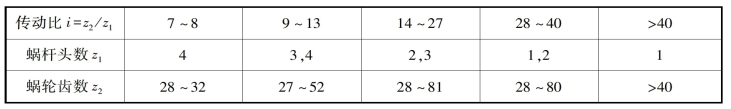

7.2.3 蜗杆头数z1和蜗轮齿数z2

螺杆头数z1的选择与传动比、效率、制造等有关。若要得到大传动比,可取z1=1,但传动效率较低。当传动功率较大时,为提高传动效率可采用多头蜗杆,取z1=2~4。头数过多,加工精度不易保证。

蜗轮齿数z2=iz1。为了避免蜗轮轮齿发生根切,z2不应少于26;动力蜗杆传动,一般z2=27~80。若z2过多,会使结构尺寸过大,蜗杆长度也随之增加,导致蜗杆刚度降低,影响啮合精度。z1和z2的推荐值见表7-2。

表7-2 z1、z2的荐用值

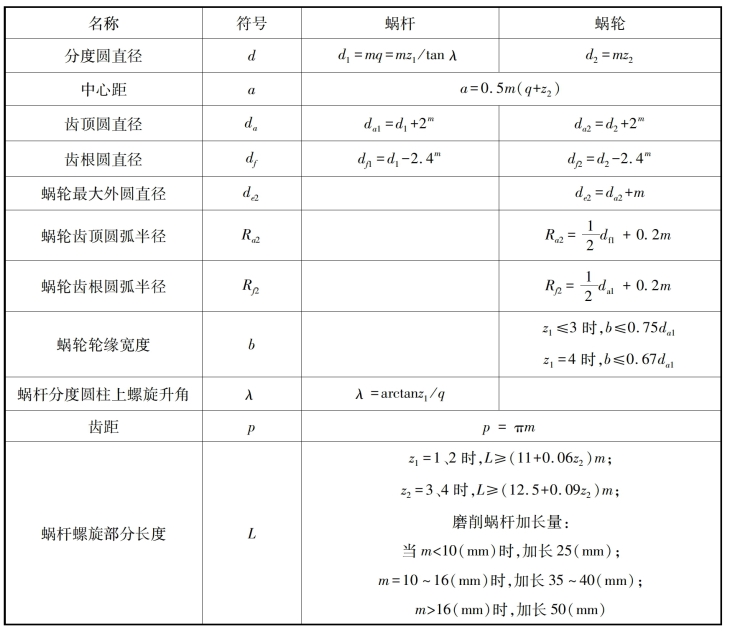

标准普通圆柱蜗杆传动的基本几何尺寸关系和计算公式见图7-3和表7-3。

表7-3 蜗杆传动几何尺寸的计算

此外,尚需指出两点:

①对于轴间交错角为90°的蜗杆传动,蜗轮轮齿的分度圆螺旋角卢应等于蜗杆螺旋升角λ,且两者旋向必须一致。

②设计时为了配凑中心距,或消除蜗轮轮齿的根切,常需采用变位的蜗杆传动。蜗杆传动的变位与齿轮传动的变位基本相同,不同的是蜗杆不变位,仅在加工蜗轮时滚刀进行径向变位,有关变位传动的计算,可参阅机械设计手册。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。